- •Лесопильное производство: введение

- •Краткое содержание дисциплины

- •1.Сырье лесопильного производства:

- •2.Продукция лесопильного производства:

- •3.Раскрой сырья:

- •4. Технология первичной деревообработки:

- •5.Сортировка пиломатериалов:

- •6. Склады сырья:

- •7. Склады пиломатериалов:

- •8. Технология деревообрабатывающих производств:

- •9. Охрана труда, противопожарные мероприятия, охрана окружающей среды:

- •10. Режущий инструмент:

- •11. Контроль качества продукции, дефекты обработки:

- •12. Проверка и наладка оборудования:

- •Лекция № 2

- •I. Сырье лесопильного производства

- •1.1. Общие положения

- •Спецификация сырья

- •Краткая спецификация сырья

- •2. Пилопродукция лесопильного производства

- •2.1. Общие положения

- •Pиc. 2.1. Измерение размеров необрезной доски:

- •Основные виды пиломатериалов показаны на рис. 2.3:

- •Спецификация пиломатериалов

- •Спецификация пиломатериалов

- •Спецификация пиломатериалов

- •3. Раскрой сырья

- •3.1. Раскрой круглых лесоматериалов на пилопродукцию

- •3.1.1. Требования, предъявляемые к раскрою бревен, и теоретические основы раскроя сырья

- •3.1.2. Поставы для распиловки бревен

- •Лекция № 5

- •3.1.3. Составление поставов

- •Оптимальное количество досок в поставе при распиловке бревен (по Батину н.А.)

- •I проход , II проход .

- •Результаты составления поставов

- •Лекция № 6

- •3.1.4. Расчет поставов

- •Примеры расчета поставов

- •3.1.5. План раскроя бревен

- •Распределение сырья по диаметрам и схемам раскроя

- •Сводная спецификация полученных пиломатериалов

- •План раскроя бревен

- •3.1.6. Баланс сырья

- •Определение объема и процента опилок

- •Определение объема и процента горбылей

- •Определение объема и процента реек

- •Определение объема и процента усушки

- •Баланс сырья

- •Баланс сырья с получением технологической щепы

- •3.1.7.Расчет поставов на необрезные пиломатериалы

- •Р 54 асчет поставов на распиловку бревен на необрезные пиломатериалы

- •Лекция № 8

- •3.3. Раскрой пиломатериалов на заготовки

- •3.3.1. Выход заготовок

- •3.3.2. Схемы раскроя досок

- •4.1.2. Технологический и производственный процессы

- •4.1.3. Основные технологические операции и оборудование лесопильного производства

- •4.2. Бревнопильное оборудование для раскроя бревен на пиломатериалы

- •4.2.1. Типы бревнопильного оборудования

- •4.2.2. Способы раскроя сырья и применяемое оборудование

- •4.3. Технологические схемы раскроя бревен на пиломатериалы

- •4.3.1. Технологические схемы с лесопильными рамами

- •4.3.2. Технологические схемы с круглопильными станками.

- •Лекция № 13

- •4.3.3. Технологические схемы с ленточнопильными станками.

- •4.3.4.Технологические схемы с фрезернопильными агрегатами.

- •4.4. Расчет загрузки и определение количества основного оборудования

- •Пример расчета основного оборудования цеха

- •4.4.1. Выбор типа, расчет производительности и загрузки бревнопильного оборудования

- •Т аблица 4.1 Расчет загрузки лесопильных рам

- •4.4.2. Расчет технико-экономических показателей и баланса сырья на год

- •Баланс сырья на годовую программу

- •Выбор и расчет оборудования для выполнения основных технологических операций.

- •4.4.3. Выбор и расчет оборудования для предварительной торцовки досок

- •Расчет количества сортиментов по потокам

- •4.4.4. Выбор и расчет оборудования для обрезки необрезных досок

- •I поток:

- •4.4.5. Выбор и расчет оборудования для переработки кусковых отходов

- •4.5. Транспортное оборудование. Заказная спецификация

- •Заказная спецификация (гост 21110-82)

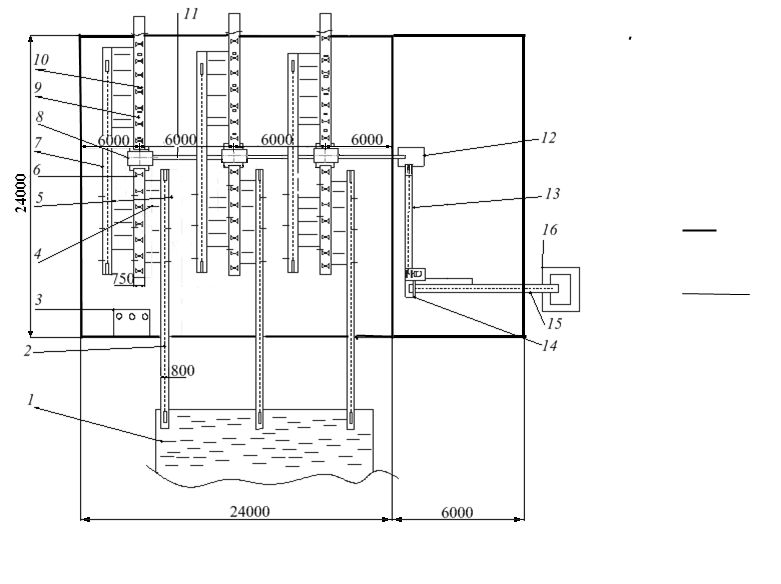

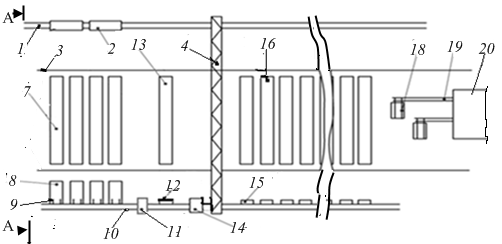

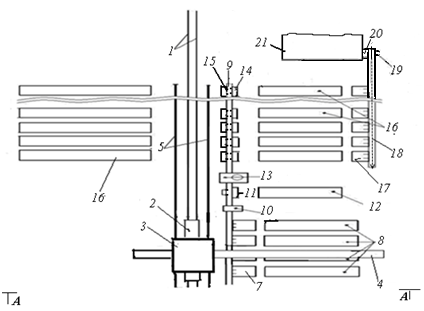

- •4.6. Разработка планировки цеха

- •97 Рис. 4.12 а. Планировка лесопильного цеха. Второй этаж

- •5. Сортировка пиломатериалов

- •5.1.Сортировочные устройства с ручной разборкой пиломатериалов

- •Лекция № 19

- •5.2.Механизация сортировки пиломатериалов.

- •4.6.8. Основные технико-экономические показатели

- •6. Склады сырья.

- •Технология работ на складах сырья:

- •Оборудование, применяемое на складах.

- •Расчет производительности грузоподъемного оборудования.

- •7. Склады пиломатериалов

- •Лекция № 23

- •Технологические схемы планировок складов пиломатериалов.

- •8. Технология деревообрабатывающих производств

- •8.1. Сушка и ее место в технологическом процессе

- •8.2. Производство заготовок и паркета

- •8.3. Производство строганых погонажных изделий

- •8.4. Производство стройдеталей

- •9. Охрана труда и окружающей среды.

- •9.1. Техника безопасности (охрана труда)

- •9.2. Охрана окружающей среды

- •10. Режущие инструменты

- •10.1.Рамные пилы.

- •10.2.Круглые пилы.

- •Параметры рамных пил

- •Параметры круглых пил

- •10.3.Рубильные ножи.

- •Углы заточки рубильных ножей

- •11.Контроль качества продукции, дефекты обработки

- •11.1.Контроль качества продукции

- •11.2. Дефекты обработки, их причины и меры по устранению

- •12. Проверка и наладка оборудования

- •12.1Лесопильные рамы.

- •7) Правильно подготавливать и устанавливать пилы:

- •12.2Торцовочные станки.

- •12.3.Станки для продольного раскроя досок.

- •12.4.Продольно-фрезерные станки.

- •Объем пиловочных бревен (гост 2708-75)

- •Значения с, к, Екр

- •Значение вырезок

- •Припуски на усушку и расход ширины постава для хвойных (кроме лиственницы) пиломатериалов

- •Припуски на усушку для лиственных пород (гост 76782.2-75) при размерах доски

- •Номинальные размеры поперечных сечений обрезных пиломатериалов стб 1713 2007

- •Примерный выход обрезных досок из бревен

- •Ширина пласти бруса в зависимости от диаметра бревна и толщины бруса

- •Технические характеристики лесопильных рам

- •Расчетные технические посылки при распиловке бревен хвойных пород на лесопильных рамах с ходом пильной рамки 600 мм

- •Технические характеристики круглопильных станков для распиловки бревен

- •Т 168 аблица 11 б Технические характеристики многопильных станков для распиловки брусьев (толщина бруса до 160 мм)

- •Технические характеристики многопильных станков для распиловки брусьев (толщина бруса более 160 мм)

- •Технические характеристики ленточнопильных станков

- •Техническая характеристика линии переработки бревен

- •Технические характеристики станков для торцовки досок

- •Технические характеристики обрезных станков

- •Технические характеристика рубительных машин

- •Техническая характеристика сортировочных устройств для щепы

- •Техническая характеристика сортировочных установок для сырых пиломатериалов

- •Техническая характеристика лесосушильных камер

- •Техническая характеристика ленточных конвейеров

- •Технисеская характеристика продольных цепных конвейеров

- •Техническая характеристика поперечных цепных конвейеров для досок

- •Посортное распределение хвойных пиломатериалов по стб 1713 - 2007 из сырья по стб 1711 - 2007

- •Нормативы посортного состава пиломатериалов мягких лиственных пород (включая березу) по стб 1714 - 2007 из сырья по стб 1712 - 2007

- •Приложение 2

- •Средний вес 1 м3 древесины в кг

- •Коэффициент заполнения штабелей бревен в %

- •Технические характеристики кранов

- •Технические характеристики погрузочно-транспортных машин (форвардеров) на шасси амкодор

- •Краткие технические характеристики погрузочно-транспортных машин (форвардеров) (на базе трактора «Беларус» и выпускаемые в России)

- •Погрузочно-транспортные машины (лесопогрузчики)

- •Техническая характеристика грейферов

- •Технические характеристики цепных транспортеров

- •Технические характеристики продольных сортировочных транспортеров

- •Техническая характеристика окорочных станков

- •Техническая характеристика установки для разгрузки и раскряжевки хлыстов

- •Расход тепла на оттаивание 1м3 бревен в бассейне при температуре воды 5°с

- •Срок естественной сушки пиломатериалов до влажности (22%) [20]

- •Техническая характеристика портальных автолесовозов

- •Литература

- •Литература

- •Оглавление

Расчет производительности грузоподъемного оборудования.

На современных складах сырья почти все грузоподъемное оборудование работает с цикловой организацией работ.

Расчет производительности кранов Пкр в м3/см определяется исходя из циклового режима их работы по формуле

Пкр

=

∙ Кр

∙ Кгр

(5.5)∙

∙ Кр

∙ Кгр

(5.5)∙

где Тсм – продолжительность смены, мин/см, tц – время цикла работы крана, мин, Р – грузоподъемность крана, т, γ – объемный вес древесины, т.∕м3, Кр – коэффициент использования рабочего времени, Кгр– коэффициент использования грузоподъемности крана.

Продолжительность цикла tц = tу + tв + tп + tф + tк + tо + tуо + tхх складывается из времени установки крана над грузом – tу, времени взятия груза – tв, времени подъема груза – tп, времени перемещения груза по ферме или стреле крана – tф, времени перемещения крана – tк, времени опускания груза – tо, времени укладки и отцепки груза – tу, времени возврата крана в исходное положение – tхх, в которое входят все перечисленные операции, но в обратном порядке. При определении производительности башенных кранов учитывается время поворота его стрелы – tпов. Некоторые операции: окончание подъема груза, перемещение груза по ферме или стреле кран, поворот стрелы, перемещение крана, начало опускания груза могут выполняться одновременно и учитываться не полностью. При определении времени выполнения отдельных операций исходят из скорости выполнения этих операций и среднего расстояния, на которое происходит перемещение груза. Это время можно определить путем расчетов или опытных замеров – хронометража рабочего времени.

Расчет производительности других видов грузоподъемного и транспортного оборудования с цикловым режимом работы производится по аналогичной формуле, но при определении времени цикла учитываются все выполняемые операции: время на транспортировку груза – tг, время на возврат в исходное положение – tх.х. При этом время на транспортировку груза и возврата оборудования в исходное положение определяется соответственно по формулам:

tг = Sср / Uг; tх.х = Sср / Uх.х; (5.6), (5.7)

где

Sср

– среднее расстояние, на которое

перемещается груз, м; Uг

– скорость

перемещения груза, м/мин ;

Uх.х

– скорость возврата оборудования в

исходное положение – холостого хода,

м/мин.

;

Uх.х

– скорость возврата оборудования в

исходное положение – холостого хода,

м/мин.

Производительность автомобильных кранов, лесовозов, лесопогрузчиков и автопогрузчиков определяется по аналогичным формулам. Данные о грузоподъемности, средней скорости перемещения бревен и холостого хода берутся из технической характеристики данного оборудования, которые приведены в таблицах приложения.

Транспортное оборудование. Для механизации транспортных операций на складах кроме кранов и лесопогрузчиков широко применяются различные транспортеры. Для поперечного и продольного перемещения бревен, как правило, применяются цепные транспортеры. При очистке территории складов от коры, мелких кусков древесины и другого мусора используются ленточные транспортеры, с последующей подачей отходов в бункера накопители или непосредственно в транспортные средства, которыми отходы подаются к месту их утилизации.

Цепные транспортеры различных конструкций широко применяются на складах сырья для поперечного и продольного перемещения бревен, рис. 5.21, табл. 7 прил.

Цепные транспортеры бывают различных видов, конструкций и применения: с траверсами гладкими и шипованными, с упорами для толкания бревен, скребковые. Тяговый орган – цепи бывают круглозвенные или пластинчатые, рис. 5.20.

Рис. 5.20. Тяговые устройства лесотранспортеров:

а – длиннозвенная цепь из круглой стали; б – тяговая разборная цепь: в – пластинчатая штыревая цепь; г – пластинчатая втулочная цепь; д – траверса на ползунах; е – траверса на катках; ж – соединительное звено

Следует отметить, что для изготовления продольных транспорте1ров лучше использовать круглозвенные цепи так, как к ним легче приваривать траверсы и ими можно передавать большие тяговые нагрузки. Для изготовления поперечных транспортеров можно использовать пластинчатые цепи – к ним проще крепить упоры для толкания бревен. Недостатком цепей из круглой стали является интенсивный износ звеньев в местах их соприкосновения.

Тяговые разборные цепи состоят (рис. 5.20, б) из внутренних 1 и наружных 2 звеньев, соединенных шарнирно валиками 3 с удлиненными головками 4 по концам. Форма головок валиков и продольные прорези 5 на наружных звеньях позволяют легко разбирать и собирать цепь. Наибольшее применение получили тяговые разборные цепи с шагом звеньев t=80 мм и диаметром валика d=13 мм. Разборные цепи просты в эксплуатации, их легко ремонтировать.

Пластинчатые цепи (рис. 5.20, в) состоят из пластин 1, шарнирно соединенных между собой штырями 2. У пластинчатых втулочных цепей (рис. 5.20, г) на штырь 2 надевается втулка 4. Концы штыря закрепляют в наружных пластинах 3, а концы втулки – во внутренних пластинах 1.

Удельное давление в шарнирах втулочных цепей значительно меньше, чем у штыревых. Поэтому втулочные цепи более долговечны и длительное время сохраняют величину шага и расчетную скорость постоянными.

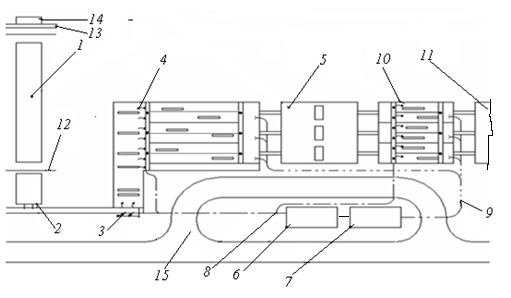

Схема двухцепного поперечного транспортера показана на рис. 5.21а. Схема продольного цепного транспортера приведена на рис. 5.21б.

Тяговый и несущий органы (рис. 5.21) – цепи 5 получают движение от звездочек 7, которые приводятся во вращение от электродвигателя 1 через редуктор 3. Натягивают цепи грузовым или винтовым натяжным устройством 4, перемещающим в продольном направлении ось натяжных звездочек 8. В некоторых типах цепных транспортеров натяжение на рабочей ветви создается собственной массой провисающей холостой ветви транспортера, рис. 28.

Тяговые цепи обладают рядом ценных качеств, обусловивших целесообразность их применения в транспортирующих машинах. Цепи прочны, ими можно передавать большие усилия; к ним легко прикреплять рабочие органы (пластины, скребки, траверсы и др.). В вертикальной и горизонтальной плоскостях они гибки, не требуют больших первоначальных натяжений и др. Однако, скорость цепных конвейеров относительно небольшая (до 2 м/с).

Рис.5.21. Схемы цепных транспортеров: а. поперечного, б. продольного.

1 – двигатель; 2 – муфта; 3 – редуктор; 4 – натяжная станция; 5 – цепь;

6 – бревно; 7 – приводная звездочка; 8 – холостая звездочка

Поперечные транспортеры чаще всего применяются для поштучной подачи бревен на продольные транспортеры – сортировочные и бревнотаски. На производстве широко применяются установки ЛТ-80Б, УПП-3, РБ 10, РБ-40, рис. 5.23, 5.24, табл. 7 прил.

Продольные цепные транспортеры могут быть разных конструкций и назначения, рис. 5.25, табл. 7 прил. Для продольного перемещения бревен транспортеры должны быть оснащены механизмами их загрузки и разгрузки. Для передачи бревен с наклонной площадки или с поперечного транспортера на продольный транспортер применяются механизмы поштучной выдачи бревен различных конструкций. Принципиальный вид и схемы механизмов поштучной выдачи бревен представлены на рис. 5.22.

Механизмы поштучной выдачи обеспечивают подачу бревен на продольные цепные транспортеры с заданным интервалом и на требуемом расстоянии друг от друга, что необходимо при сортировке бревен и определении их размеров и назначения, а так же при сбросе в карманы накопители

а б в г

д е ж

з

и

з

и

Рис. 5.22. Схемы механизмов поштучной выдачи:

а – гравитационный с удерживающими упорами; б – с возвратно-поступательным движением выталкивателей; в – с колебательным движением секторов; г, е, ж – с вращательным движением дисков или отсекателей; д – с наклонным поперечным транспортером, на котором установлены упоры; з – рычажный, разработанный БГТУ; и – гравитационный с подачей по одному бревну и колебательным движением отсекателей

Схема поперечного цепного транспортера, с рычажным механизмом поштучной выдачи бревен, разработанного в БГТУ представлена на рис. 5.22 з, 5.23. Поштучная выдача бревен осуществляется за счет того, что бревна, находящиеся перед толкателем давят на передний рычаг и утапливают его вместе с толкателем. После прохода рычага под последним бревном он вместе с толкателем за счет противовеса поднимаются, последнее бревно попадает в углубление между рычагом и толкателем и подается на сброс.

На рис. 5.24 представлен механизм поштучной выдачи бревен с поперечным гребенчатым транспортером и возвратно поступательным движением отсекателей.

Р ис.

5.23..Механизмом

поштучной выдачи бревен УПП-3, (БГТУ):

ис.

5.23..Механизмом

поштучной выдачи бревен УПП-3, (БГТУ):

1 – поперечный цепной транспортер-питатель; 2 – цепь механизма поштучной выдачи; 3 – привод питателя; 4 – цепи транспортера; 5 – развальная горка; 6 – толкатель с противовесом; 7 – рычаг, утапливающий толкатель

Рис. 5.24. Механизм поштучной выдачи, ЛТ-80 Б:

1 – рама, 2 – приемная площадка, 3 – гребенчатая опора, 4 – поперечный транспортер, 5 – гребенчатые толкатели, 6 – отсекатель бревен с колебательным движением отсекателей

Пачку бревен загружают на приемную площадку 2. Для разделения пачки бревен используется поперечный транспортер с гребенчатыми опорами 3 и гребенчатыми толкателями 5 при помощи, которых бревна по одному подаются на наклонную плоскость с отсекателями 6, которыми бревна поштучно с заданным интервалом подаются на сортировочный транспортер. Рабочие органы в виде треугольных (гребенчатых) выступов, закрепленных на пятиременном транспортере, перемещают бревна по двум гребенчатым (волнообразным) опорам, что содействует разделению пачки и поштучной выдачи бревен на наклонный участок с отсекателями.

Лекция 21

Сортировочные установки должны быть оборудованы механизмами поштучной загрузки бревен с определенным интервалом, оборудованием для дефектоскопии бревен (металлоискателем), установкой для определения их размеров и оборудованием для сбрасывания бревен в карманы накопители. Схема сортировочного транспортера с продольным перемещением бревен представлена на рис. 5.25.

Рис. 5.25. Схема продольного сортировочного транспортера:

1 – поперечный транспортер с механизмом поштучной выдачи; 2 – продольно-цепной транспортер; 3 – металлоискатель (дефектоскоп); 4 – ленточный транспортер; 5 – карман-накопитель для некондиционных бревен; 6 – пульт управления с автоматическим определителем размеров бревен; 7 – карманы накопители; 8 – бревносбрасыватели

Перед сортировкой из потока сортируемого сырья желательно удалить некондиционные бревна с металлическими включениями, с недопустимым процентом гнили и сучьев. Оценить качество бревен можно визуально или при помощи специальных устройств - дефектоскопов, определить наличие металлических включений в бревнах можно только при помощи металлоискателя или дефектоскопа. Принцип действия дефектоскопов основан на разной скорости распространения звуковых и ультразвуковых волн, а так же на разных коэффициентах поглощения рентгеновского излучения в древесине в зависимости от ее плотности. Плотность здоровой древесины и поврежденной различными пороками, и особенно с металлическими включениями, разная. На этом принципе и основана конструкция дефектоскопов.

Дефектоскопия. Используют разные методы контроля качества лесоматериалов: механический, ультразвуковой, ионизационный, оптический и т. д. Наиболее широко применяется ионизационный метод, который по сравнению с другими более прост, имеет достаточную информационную способность и обеспечивает высокую производительность. Структурная схема дефектоскопа представлена на рис. 5.26.

Принцип действия разработанного гамма-дефектоскопа основан на отличии потока гамма излучения в здоровой и поврежденной древесине, а также в металле. Лесоматериал проходит между источником гамма-излучения и детектором. Сигнал от источника проходит через бревно и поступает на измерительный прибор. Наличие пороков и металла в древесине фиксируется измерительным прибором и по его команде может автоматически подаваться на бревносбрасыватель для сброса дефектного бревна с транспортера.

Рис. 5.26. Структурная схема гамма дефектоскопа:

1 – лесоматериал; 2 – источник гамма-излучения; 3 – детектор; 4 – источник питания; 5 – электронный блок измерителя; 6 – компьютер с блоком управления комплексом

Сортировка бревен. Сортировка круглых лесоматериалов на складах сырья лесопильных предприятий может быть полной, когда сортировка производится по породам, размерам и качеству бревен. Сортировка может быть частичной по породам и размерам диаметров.

При сортировке по размерным признакам датчиками определяются: диаметр, форма и длина бревен. Сортировочные устройства обычно расположены после участка отделения дефектных бревен в начале сортировочного транспортера и автоматически обмеряют проходящие через них бревна, одновременно подавая по результатам обмера команду на сброс бревен в определенные карманы накопители. Сортировка по размерным признакам может осуществляться автоматически, без участия оператора.

При полной сортировке бревен появляется необходимость в определении качественных признаков. В настоящее время нет технических средств, для автоматического определения породы и качества древесины. Породу и качественные признаки определяет оператор, который на основе визуальной оценки бревна дает заказ на сброс его в соответствующую группу накопителей. Обмер бревен и выдачу команды на сброс в зависимости от их размеров может выполнять автоматическая синхронно следящая система непрерывного действия. Следовательно, полная сортировка бревен является полуавтоматической. Выбор типа сортировочного устройства зависит от точности определения им размеров бревен, возможности автоматизировать процесс сортировки, простоты монтажа и обслуживания.

Автоматизированная сортировка бревен по диаметрам может выполняться различными сортировочными устройствами.

Автоматизированный измеритель диаметров бревен разработан в Центральном научно-исследовательском институте механической обработке древесины (ЦНИИМОД). Измеритель имеет два источника света в виде люминесцентных ламп и два светоприемника, сигнал с которых поступает в пульт управления транспортером для сортировки бревен. Результаты обмера могут выдаваться на экран ЭВМ и на бумажные носители в виде распечаток. Устройство смонтировано в жесткой раме, бревно перемещается роликовым транспортером с коническими роликами, рис. 5.27.

Рис. 5.27. Измеритель диаметра бревен конструкции ЦИИМОД (г. Архангельск):

1 – металлоконструкция; 2 – бревно; 3 – осветители; 4 – светоприемники; 5 – роликовый транспортер с коническими роликами

На рис. 5.28а представлена схема измерительного комплекса фирмы «ЭЛМЕС» (Финляндия). Его работа основана на том, что бревно, проходя через поток газового лазера, оставляет на фотоприемнике след, по которому определяется диаметр. Информация передается на пульт управления комплексом для сортировки бревен в автоматическом ре жиме.

Оптическая

система для измерения диаметров бревен

фирмы «РЕМА» (Швеция) представлена на

рис. 5.28б.

Световой поток от лампы подается на

световод через параболическое зеркало.

Часть лучей перекрывается бревном,

оставляя след на зеркале, по которому

определяется диаметр бревна. Данные

передаются в систему управления

комплексом, который подает команду на

сброс бревна в о пр

пр еделенный

карман накопитель.

еделенный

карман накопитель.

Рис. 5.28 – Схемы оптических измерителей размеров бревен:

а - фирмы “ЭЛМЕС” (Финляндия), б - фирмы “РЕМА” (Швеция):

1 – газовый лазер; 2 – вращательная зеркальная призма; 3 – параболическое зеркало; 4 – фотоприемники; 5 – линейный источник света; 6 – параболическое зеркало; 7 – неподвижный фотоприемник; 8 – вращательный световод; 9 – бревно

Измерительные устройства для сортировки бревен разработаны в Белорусском государственном технологическом университете, рис. 5.29. Комплекс с лазерными излучателями, рис. 5.29а позволяет построить точный контур поперечного сечения и профиль каждого бревна по длине, определить его диаметр, сбег, кривизну и объем. Определение этих данных позволяет сортировать бревна не только по размерам диаметра, но и по оптимальным схемам их раскроя с учетом индивидуальных особенностей формы и размеров каждого бревна.

Комплекс состоит из рамы, в которой смонтированы четыре измерительных блока, включающих лазер, оптические элементы и фотоприемник с объективом. Управления процессом осуществляется ПЭВМ. Световой луч из каждого лазера разделяется оптическими элементами на два луча. Эти лучи попадают на поверхность бревна в виде восьми точек. Отражаясь от поверхности бревна, они через объективы попадают на соответствующие фотоприемники. Информация от фотоприемников передается в ПЭВМ. Измерение поперечных сечений бревна осуществляется через равные промежутки его длины, что дает возможность определять его фактическую образующую по длине и описать особенности формы бревна: кривизну, сбежистость и другие параметры, необходимые для выбора оптимальной схемы его раскроя и правильной сортировки. Измерительный комплекс дает возможность измерять бревна диаметром 12-40 см. Его можно использовать для измерения и учета лесоматериалов, а также для оптимизации раскроя с учетом индивидуальных особенностей (размеров и формы) каждого бревна.

В

БГТУ также разработан измерительный

комплекс с инфракрасными источниками

света, рис. 5.29б.

Конструкция этого комплекса проще.

Измеритель состоит из рамы, на которой

смонтированы два объектива с источниками

света и отражатели

БГТУ также разработан измерительный

комплекс с инфракрасными источниками

света, рис. 5.29б.

Конструкция этого комплекса проще.

Измеритель состоит из рамы, на которой

смонтированы два объектива с источниками

света и отражатели

Рис. 5.29.. Автоматизированные комплексы конструкции БГТУ для измерения и учета круглых лесоматериалов:

а – комплекс, включающий лазеры, оптические элементы и фотоприемники;

б – измерительный комплекс с инфракрасными источниками света;

1 – металлическая несущая конструкция; 2 – блоки измерителей; 3 – фотоприемники; 4 – полупроводниковый лазер; 5 – компьютер с блоком управления; 6 – линейная видеокамера с инфракрасным источником света; 7 – панель со светоотражающим покрытием

При прохождении бревна на световозвращающих поверхностях появляется тень, размеры, которой фиксируются объективами и передаются в ПЭВМ для определения диаметра бревна, его объема и особенности формы (сбег, кривизна, закомелистость). Комплекс может измерять диаметр бревен 6-60 см с погрешностью ±2мм, погрешность при определении объема до 3%.

Данные по каждому бревну, отражаются на экране ПЭВМ, и по ним автоматически подается команда на сброс бревна в определенный карман накопитель.

Сравнивая различные автоматизированные измерители с учетом производительности, экономики, точности измерения, простоты монтажа и обслуживания, разработанные в БГТУ измерительные системы можно рекомендовать для широкого применения на складах сырья лесопильных предприятий при сортировке бревен.

Место сортировки бревен. На сладах сырья сортировка бревен может выполняться на суше, и в воде. Сортировка в воде чаще всего применяется при водной доставке сырья. В Республике Беларусь сырье на лесопильные предприятия в основном подается сухопутным транспортом. Для сортировки бревен на суше применяются сортировочные установки различных конструкций: БС 60, РБ2-12, ЛТ-86, ЛТ-173, ЛТ-182, ЛСБ-15, фирмы А. Costa (Италия) и др. табл. 8. На этих установках бревна могут сортироваться по каждому четному диаметру, иногда они сортируются по двум четным диаметрам, в этом случае дополнительная сортировка по каждому четному диаметру может происходить в заводских бассейнах перед лесопильным цехом.

На рис. 5.30, 5.31, 5.32, 5.33 даны схемы различных сортировочных транспортеров с односторонним и двухсторонним расположением карманов накопителей для рассортированных бревен.

Схема сортировочного транспортера ЛТ-86 представлена на рис. 5.30

Рис.5.30. Схема сортировочного транспортера ЛТ-86:

1 – приемная площадка для бревен; 2 – привод поперечного цепного транспортера; 3 – механизм поштучной выдачи бревен; 4 – натяжная станция с холостой

звездочкой; 5 – тяговая цепь на катках; 6 – дефектоскоп-металлоискатель;7 – карман накопитель для некондиционного сырья; 8 – пульт управления сортировочным транспортером; 9 – штанги сбрасывающих механизмов; 10 – карманы накопители для рассортированных бревен; 11 – упор для включения сбрасывателя для бревен, пропущенных при сортировке; 12 – приводная станция; 13 – дистанционный выключатель; 14 – стальной канатик; 15 – переходной мостик вдоль транспортера; 16 – перила; 17 – опоры транспортера; 18 – лестницы

Сортировочный транспортер ЛТ-86 имеет сбрасыватели гравитационного типа. Бревно на траверсах, расположенных на катках, доходит до места сброса, по команде идущей вместе с бревном, штанга, удерживающая половину седловидной опоры, отходит в сторону, половина опоры поворачивается вниз, переставая поддерживать бревно, и оно скатывается в нужный карман накопитель. Вдоль транспортера расположены дистанционные выключатели, которые могут быть выключены при помощи канатиков с любого места настила, предназначенного для возможности обслуживания сортировочного устройства. В конце транспортера установлен флажковый датчик бревносбрасывателя для сброса бревен пропущенных при сортировке.

Сортировочная установка фирмы А. Costa (Италия) рис. 5.31 предназначена для сортировки бревен по диаметрам и длинам. На установке можно сортировать бревна по диаметрам и длинам: диаметр бревен от10 до 36 см со сбегом до 2 см и кривизной до 1%, групп длин две 3-4 и 5,5-6 м.

Рис. 5.31. Линия сортировки бревен фирмы А. Costa:

1 – подающий цепной транспортер; 2 – разобщитель с механизмом поштучной выдачи бревен; 3 – бревнотаска; 4 – транспортер для отходов; 5 – транспортер для подачи бревен в модуль фрезерования; 6 – окорочный станок; 7 – металлоискатель; 8 – измерительный комплекс; 9 – сортировочный транспортер; 10 – двухсторонние бревносбрасыватели; 11 – карманы накопители; 12 – бревна, пропущенные при сортировке; 13 – лесопогрузчики

Установка состоит: из поперечных загрузочных транспортеров с разобщителем бревен и механизмом их поштучной выдачи, продольного транспортера, заправочного устройства для модуля фрезерования комлей, окорочного станка, металлоискателя, измерительного устройства с ЭВМ и командным аппаратом. Сортировочный транспортер с двухсторонними кольцевыми бревносбрасывателями и карманами накопителями, расположенными по обе стороны, которых с каждой стороны может быть по одному или по два в зависимости от того на сколько длин, одну или две, сортируются бревна. Обслуживать установку можно при помощи лесопогрузчиков с челюстным захватом или кранов.

Сортировочная установка РБ2-12 двухсторонняя предназначена для сортировки бревен по диаметрам в автоматическом режиме. Установка собирается из секционных модулей, что позволяет компоновать ее в зависимости от конкретных условий предприятия, рис.5.32. В состав установки входят: приемный и разборный транспортеры, пульт управления с измерительным устройством, механизм поштучной выдачи бревен, распределитель для направления бревен в разные стороны, сортировочные транспортеры, двухсторонние рычажные бревносбрасыватели и металлические модульные карманы накопители. На установке можно сортировать бревна диаметром 10- 60 см, длиной 4-7 м на14 групп. Для обслуживания установки могут применяться лесопогрузчики с челюстным захватом или краны.

Рис. 5.32. Схема сортировочной установки РБ 2-12.

1 – приемный транспортер; 2 – кабина оператора с пультом управления; 3 – разборный транспортер; 4 – устройство поштучной выдачи бревен; 5 – распределитель; 6 – сортировочный транспортер; 7 – сбрасыватели бревен; 8 – карманы накопители; 9 – сбрасыватель пропущенных бревен;. 10 – карманы накопители для пропущенных бревен; 11 – приводная станция 12 - лесопогрузчики

Установка для сортировки бревен ЛСБ-15 используется для автоматической сортировки бревен по диаметрам, рис. 5.33.

Рис. 5.33. Установка для сортировки бревен ЛСБ-15:

1 – приемный транспортер для бревен; 2 – кабина оператора с пультом управления; 3 – механизм поштучной выдачи бревен; 4 – измеритель диаметров бревен;

5 – сортировочный транспортер; 6 – двухсторонние бревносбрасыватели; 7 – карманы накопители для рассортированных бревен; 8 – приводная станция; 9 – карман накопитель для некондиционных бревен; 10 – распределитель бревен

Установка состоит: из приемного транспортера с разобщителем бревен, кабины оператора с пультом управления, механизма поштучной выдачи бревен, распределителя для отделения дефектных бревен, измерителя диаметров бревен, сортировочного транспортера с двухсторонними сбрасывателями и карманов накопителей. Установка собирается из модульных секций, что позволяет собирать ее с учетом конкретных условий предприятия. По результатам замеров установка выдает данные о количестве рассортированных бревен по размерам в м3 и шт.

Представленные продольные сортировочные транспортеры полуавтоматические, сортировка бревен по диаметрам осуществляется автоматически, по породам и качеству визуально – оператором.

Для загрузки бревен на продольные сортировочные транспортеры применяются механизмы поштучной подачи бревен, обеспечивающие загрузку бревен с определенными интервалами для возможности их сортировки и сброса в карманы накопители. Сортировочные установки могут сортировать бревна на одну или обе стороны транспортера. В установках РБ2-12, ЛСБ-15, фирмы А. Costa сортировка бревен производится на обе стороны при помощи специальных бревносбрасывателей. Преимущество сортировочных установок с двухсторонним сбросом в том, что они могут быть почти в два раза короче, чем сортировочные установки с односторонним сбросом при одинаковом количестве карманов накопителей. Поэтому их более целесообразно применять на складах сырья с ограниченной территорией. Для механизации работ по выгрузке пачек из карманов накопителей, формированию штабелей и подаче сырья к лесопильному цеху на мелких предприятиях, распиливающих до 50 тыс. м3 сырья в год, с установками с двухсторонним сбросом лучше использовать лесопогрузчики с челюстным захватом (рис. 5.15, табл. 5 а, б прил.). На более крупных предприятиях при сортировке бревен на одну сторону желательно применять консольно-козловые краны (рис. 5.2, 5.3, 5.4 табл. 3 прил.).

Сброс бревен в карманы накопители производится бревносбрасывателями различных конструкций.

Бревносбрасыватели. При автоматизированной сортировке сброс бревен в карманы накопители осуществляется бревносбрасывателями, которые расположены вдоль сортировочного транспортера напротив карманов накопителей.

Классификация бревносбрасывателей. Конструкции и работа бревносбрасывателей весьма разнообразны. Классификация бревносбрасывателей по схеме и характеру их работы приведена на рис. 5.34.

Бревносбрасыватели должны обеспечивать: высокую точность места сброса; возможность сброса бревен различных размеров по диаметру и длине; минимальные разрывы между торцами бревен; минимальное усилие сброса без резких динамических нагрузок на сбрасыватель; удобство монтажа и ремонта; надежность работы независимо от сезона

А. Гравитационные бревносбрасыватели |

|||

I. С опрокидывающимися опорами |

II. С опрокидывающимися направляющими

|

||

а. С односторонней сбросом

|

б. С двухсторонним сбросом

|

||

Б. Бревносбрасыватели с принудительным сталкиванием |

|||

I. С поступательно-возвратным движением рычагов |

II.С круговым движением рычагов |

||

а. С поворотными рычагами |

б. С прямолинейно движущимися рычагами |

а |

|

С двухсторонним сбросом, поворот рычагов в вертикальной плоскости

|

1. С постоянной скоростью движения

|

||

|

|

б. Шаговые (без холостого хода)

|

|

С поворотными рычагами |

С качающимися рычагом |

2. С переменной скоростью движения

|

|

2 С поворотом рычагов в горизонтальной плоскости

|

|||

Рис. 5.34. Схемы конструкций бревносбрасывателей

Бревносбрасыватели можно разделить на две основные группы. К первой группе относят гравитационные бревносбрасыватели, у которых в качестве движущей силы используется собственный вес бревна. Ко второй – бревносбрасыватели со сбрасывающими рычагами с приводом для принудительного сталкивания бревен.

Гравитационный сброс осуществляется при условиях, позволяющих бревну скатиться с транспортера в поперечном направлении, рис. 5.34. Гравитационный сброс достигается либо опрокидыванием тех опор, на которых лежит бревно (тип А-I a, б), либо опусканием той секции направляющих, на которой в момент сброса находятся опоры, несущие сбрасываемое бревно (тип А-П). Гравитационные бревносбрасыватели свою очередь подразделяют на два типа: с односторонним сбросом (тип А-I a) и со сбросом на обе стороны транспортера (тип A-I б).

Принудительный сброс бревен выполняется рычажными сбрасывателями за счет сталкивания их с транспортера рычагами различных конструкций. В зависимости от характера движения рычагов делят на сбрасыватели с поступательно-возвратным и круговым движением рычагов. Бревносбрасыватели с поступательно-возвратным движением рычагов в свою очередь делят на сбрасыватели с поворотными и прямолинейно движущимися рычагами. Поворотные рычаги располагают в вертикальной или горизонтальной плоскостях. Вертикальное расположение рычагов позволяет создать конструкцию бревносбрасывателя для одностороннего и двустороннего сброса. Другие конструкции бревносбрасывателей с горизонтальным расположением рычагов не пригодны для сброса бревен на обе стороны транспортера.

Бревносбрасыватели с принудительным сталкиванием могут иметь следующие типы приводов: индивидуальный привод, от цепи транспортера, от сбрасываемого бревна и смешанного типа. Индивидуальный привод может быть в виде гидро или пневмоцилиндра или же электродвигателя с редуктором. В приводе от цепи транспортера используется тяговое усилие цепи. Привод от сбрасываемого бревна осуществляется за счет части кинетической энергии движущегося бревна. Привод смешанного типа, представляющий собой комбинацию индивидуального привода (обычно электромеханического) с приводом от сбрасываемого бревна. Привод смешанного типа более надежен и обеспечивает большую точность сброса, чем привод от сбрасываемого бревна, и в то же время экономичнее индивидуальных приводов, так как на сброс в основном расходуется кинетическая энергия бревна, а электродвигатель, выполняющий вспомогательные функции, может иметь небольшую мощность.

С

брасыватели с круговым движением толкателей (тип П а, б) удобно применять для сброса круглых и пиленых лесоматериалов с цепных транспортеров и рольгангов.

Бревносбрасыватели с горизонтальным расположением рычагов различают, в зависимости от направления рабочего хода рычагов по отношению к направлению движения бревна. У бревносбрасывателей, рычаги, которых совершают рабочий ход в направлении движения транспортера, холостой ход рычагов осуществляется навстречу движению бревна. В этом случае бревна необходимо подавать со значительными разрывами между торцами. Разрывы необходимы для предотвращения встречи бревна, следующего за сброшенным бревном, с рычагами при возврате их в исходное положение, что ведет к снижению производительности транспортера.

Б

7

ревносбрасыватели с прямолинейным движением рычагов редко используют на сортировке; обычно их применяют в цехах переработки. Они бывают с постоянной и переменной скоростью движения.

Бревносбрасыватели с круговым движением рычагов делят на полноповоротные и шаговые. Полноповоротные бревносбрасыватели выполняют рабочий цикл, совершая полный оборот. Первая половина оборота является рабочим ходом, вторая – холостым. Рабочим устройством полноповоротных бревносбрасывателей часто являются рычаги специального профиля. При поворачивании рычаги постепенно отжимают бревно в поперечном направлении до полного сброса, протекающего плавно. Холостой ход полноповоротных бревносбрасывателей (над тяговым устройством) совершается в направлении движения транспортера, что обеспечивает небольшие разрывы между торцами бревен П а.

Отличительной особенностью шаговых бревносбрасывателей П б является то, что при сбросе они совершают только рабочий ход. Они представляют собой группу рычагов, закрепленных на общей горизонтальной оси. Рычаги смещены относительно друг друга на одинаковый угол. При каждом сбросе вал с рычагами поворачивается на этот угол. Например, рычаг а переходит в положение рычага б, а на место рычага а становится рычаг в и т.д. Таким образом, при каждом цикле сброса рычаги как бы шагают. Холостой ход при этом исключается. Недостатком шаговых сбрасывателей является их громоздкость, особенно при использовании для сброса бревен большого диаметра.

Гравитационные бревносбрасыватели, рис. 5.35. Сбрасыватели такого типа получили наиболее широкое применение. Их преимуществами является отсутствие привода, так как для сброса используется потенциальная энергия самого бревна. Они обеспечивают: малое время сброса, что снижает разброс торцов бревен; возможность подавать бревна на транспортер с минимальными разрывами между торцами, благодаря чему повышается производительность транспортера и обеспечивается плавный безударный сброс бревен. Схемы гравитационных бревносбрасывателей представлены на рис. 5.35.

Бревносбрасыватели для одностороннего сброса (рис. 5.35 а) расположены на скользящей траверсе 1 и представляют собой седлообразную опору, состоящую из подвижной 2 и неподвижной 6 частей.

Рис. 5.35. Схемы гравитационных бревносбрасывателей:

а – с внутренним зацеплением; б – с внешней опорой

Подвижная часть удерживается в транспортном положении защелкой 4, сидящей на оси 5. Против каждого накопителя по другую сторону транспортера расположены ударные механизмы. При выходе бревна на место сброса включается электромагнит 10 ударного механизма, который поворачивает коромысло 9; при этом штанга 8 ударяет по хвостовикам защелок тех опор, на которых находится сбрасываемое бревно. Вследствие этого подвижные части опор выводятся из зацепления с защелками и, поворачиваясь вокруг осей 3, опрокидываются под действием веса бревна, которое скатывается с транспортера. Для возврата защелок служат пружины 7. Опрокинутые опоры устанавливаются в транспортное положение и входят в зацепление с защелками при помощи направляющих уголков. Бревносбрасыватели гравитационного типа могут обеспечивать двусторонний сброс бревен. Для этой цели обе части седлообразной опоры делают опрокидывающимися и механизмы сброса располагают по обеим сторонам транспортера.

Гравитационные бревносбрасыватели с механизмом опрокидывания седлообразной опоры могут иметь и другое конструктивное решение (рис. 5.35б). Опора 6 шарнирно присоединена к кронштейну траверсы тягового устройства. Опрокидыванию опоры под действием веса бревна препятствует горизонтальная полка уголка 4, о которую опирается ролик 5. Опорный уголок размещен вдоль всего транспортера со стороны, противоположной сбросу. Он состоит из поворотных и неподвижных секций. Поворотные секции, сидящие на осях 7, расположены против карманов накопителей; неподвижные размещены между ними. Каждую поворотную секцию уголка удерживают от опрокидывания два запорных механизма 2. При выходе бревна на место сброса от следящей системы поступает команда к электромагнитам 9 запорных механизмов той поворотной секции, против которой оказалось бревно. Сердечники электромагнитов ударяют по бойкам 1; рычаги 8 при этом поворачиваются и выходят из зацепления с защелками 3. В результате опоры опрокидываются, и бревно скатывается по ним в карман накопитель. Детали запорного механизма и секция опорного уголка после сброса возвращаются в исходное положение под действием собственного веса. Опрокинутые опоры устанавливаются в транспортное положение в начале транспортера отклоняющим устройством, которое заводит ролик 5 под опорный уголок. Недостатком рассмотренного сбрасывателя является увеличение сопротивления движению тягового устройства за счет дополнительных сил трения, возникающих между роликом и опорным уголком, а также между траверсами и направляющими от давления опорного уголка на ролик.

Рычажные бревносбрасыватели. При принудительном сбросе рычажными сбрасывателями к бревну должно быть приложено усилие, обеспечивающее его поперечное перемещение и сброс с транспортера.

Процесс принудительного сброса рассмотрим на примере бревносбрасывателя БС-2М (рис. 5.36а). Он состоит из двух рычагов 3, связанных тягой 2, и упора 8. Для лучшего сцепления с бревном на концах рычагов находятся зазубренные наконечники 1. Планка 7 соединена тягой 6 с ближним рычагом. Упор и планка свободно сидят на общей вертикальной оси. К планке шарнирно присоединена защелка 12, которая в исходном положении опирается на сердечник электромагнита 11. Бревна, не подлежащие сбросу в данный карман, проходят мимо, поворачивая только упор, возвращающийся в исходное положение пружиной 10. Если бревно должно быть сброшено, то при подходе его к упору включается электромагнит 11 и выталкивает сердечник. Вследствие этого защелка поднимается и при повороте упора сцепляется с ним, увлекая за собой планку 7, которая через тягу 6 поворачивает оба рычага 3. Бревно сбрасывается. Холостой ход рычагов осуществляется пружинами 5. Во время рабочего хода кулачок, имеющийся на втулке планки 7, действует на конечный выключатель 9. Нормально закрытые контакты выключателя размыкаются и отключают электромагнит 11. При сбросе бревен с седлообразных опор рычаги могут поворачиваться в вертикальной плоскости вокруг осей 4.

Сброс бревна при активном участии упора происходит только в том случае, когда рычаги при встрече с бревном не врезаются в него, а скользят по его боковой поверхности в продолжение всего процесса сброса. Обычно же в момент встречи рычаги врезаются в бревно, создавая сопротивление его продольному перемещению. При этом бревно притормаживается, пробуксовывая по транспортеру. Часть кинетической энергии бревна, соответствующая снижению скорости его продольного перемещения, расходуется на поворот рычагов, их упругую деформацию и преодоление сопротивления сброса. В этом случае упор обеспечивает только встречу рычагов с бревном и не играет активной роли при сбросе. Бревносбрасыватели БС-2М способны сбрасывать бревна диаметром 0,1…0,6 м и длиной 2,7…13 м с межторцовыми разрывами не менее 1 м.

Рис. 5.36. Схемы рычажных бревносбрасывателей:

а – с приводом от сбрасываемого бревна; б – со смешанным приводом.

На производстве хорошо зарекомендовали себя сегментные бревносбрасыватели, имеющие привод смешанного типа. Бревносбрасыватель (рис. 5.36 б) состоит из двух рычагов 1 сегментной формы, сидящих на вертикальных валах 4, являющихся ведомыми валами конических редукторов 3. Боковая поверхность сегментов имеет заостренные ребра для лучшего сцепления с бревном. Конические редукторы взаимосвязаны карданным валом 5. Привод бревносбрасывателя включает в себя: электродвигатель 9 мощностью 0,8 кВт и редуктор 8. Ведущий вал редуктора через кулачковую 7 и фрикционную 6 муфты соединен с редуктором ближнего сегмента. В момент, когда бревно выходит на место сброса, электродвигатель включается, при этом сегменты поворачиваются в направлении по стрелке, прижимаются к бревну и врезаются в его боковую поверхность. С этого момента на вращение сегментов, в основном, расходуется кинетическая энергия бревна, которое, продолжая двигаться поступательно (направление движения бревна показано стрелкой), одновременно отжимается сегментами в поперечном направлении и сбрасывается в накопитель. Перед завершением полного оборота срабатывает конечный выключатель 2, в результате чего происходит отключение и затормаживание электродвигателя. Рассмотренный бревносбрасыватель имеет марку ЛР-142, он может сбрасывать бревна диаметром 0,12…0,80 м и длиной 3…10 м при межторцовых разрывах 0,1 м.

Двухсторонний

сброс можно выполнять бревносбрасывателями

со специальными фигурными рычагами,

поворачивающимися на оси, расположенной

в их центре, рис. 5.37.

В сбрасывателях рис. 5.37а

рычаги изогнуты, благодаря чему они в

нерабочем положении спрятаны под

конструкцией транспортера и не мешают

производить двухсторонний сброс бревен.

В сбрасывателях рис 5.37б

в момент сброса одна половина рычага

сбрасывает бревно, вторая поворачивается

и уходит под транспортер, не мешая

сбросу. Привод рычагов осуществляется

п о

команде с пульта управления при помощи

пневмо или гидроцил

о

команде с пульта управления при помощи

пневмо или гидроцил индров.

индров.

Рис. 5.37 - Сбрасыватель для бревен с фигурными рычагами, типа АСБ-6:

а – с поворотными рычагами; б – с качающимся рычагом

1 – гидро или пневмо цилиндр; 2 – рычаги; 3 – ударная планка; 4 – шток; 5 – гидро или пневмоклапан; 6 – электромагнит; 7 – рама; 8 – бревно; 9 – стойка кармана-накопителя, 10-трубопроводы для подвода сжатого воздуха или жидкости;

11 – направляющие холостой ветви цепи

Для подачи бревен в лесопильный цех используются специальные продольные цепные транспортеры – бревнотаски.

Бревнотаски применяются для подачи бревен в лесопильный цех. Сырье на них может подаваться поперечными цепными транспортерами с механизмами поштучной выдачи бревен или загружаться из воды, рис. 5.38.

Бревнотаска состоит из приемного участка, на который загружаются бревна 2, наклонного участка для возможности подачи бревен на второй этаж лесопильного цеха и горизонтального участка в лесопильном цехе. Приемный участок присоединен к остальному транспортеру шарнирно для возможности его подъема из воды в случае необходимости ремонта. Вдоль бревнотаски делается проход 4 для возможности ее обслуживания. Натяжение цепи осуществляется за счет ее провисания 9 в месте выхода из лесопильного цеха.

Рис. 5.38. Бревнотаска для подачи бревен из воды в лесопильный цех:

1 – бесконечная цепь; 2 – приемная часть; 3 – смотровая площадка; 4 – проход вдоль бревнотаски; 5 – тросовый ускоритель; 6 – разделитель бревен; 7 – система гидравлических ускорителей; 8 – эстакада бревнотаски; 9 – провисание цепи для ее натяжения

Подача бревен на бревнотаску, как правило, производится вручную. Для механизации подачи бревен на бревнотаску можно использовать тросовый ускоритель 5, разделитель бревен 6 и гидроускоритель 7.

Для уборки территории склада от коры, отходов древесины и другого мусора используются различные механизмы: лесопогрузчики с навесным оборудованием в виде ковшей и отвалов рис, 5.15, краны с много челюстными и ковшевыми грейферами, рис. 5.18 и ленточные транспортеры разных конструкций.

Ленточные транспортеры. Принципиальные схемы и конструкции ленточных транспортеров показаны на рис. 5.39. На рис. 5.39 показан транспортер с наклонным и горизонтальным участками. Загрузка транспортера может производиться в любом месте. Рабочая ветвь транспортера опирается на трехроликовые опоры, и лента приобретает форму желоба, что препятствует рассыпанию груза с ленты.

На рис. 5.41 показана схема расположения ленточных транспортеров с горизонтальным и наклонным участками для сбора отходов из под продольного сортировочного транспортера. Перемещаемый груз в виде коры поступает на рабочую ветвь ленты 2, огибающую холостой и приводной барабаны.

Рис. 5.39 Схема ленточного транспортера:

1 – приводной барабан; 2 –натяжной барабан; 3 – загрузочное устройство;4 – лента транспортера; 5 – трехроликовая опора; 6 – однороликовая опора; 7 – натяжной груз; 8 – бункер накопитель; 9 – транспортное средство; 10 – редуктор; 11 – электродвигатель.

О

поры

ленты могут быть однороликовые, для

ровных ветвей транспортера, и трехроликовые,

придающие желобчатый вид рабочей ветви

транспортера, предназначенного для

перемещающего сыпучих грузов, рис. 40.

поры

ленты могут быть однороликовые, для

ровных ветвей транспортера, и трехроликовые,

придающие желобчатый вид рабочей ветви

транспортера, предназначенного для

перемещающего сыпучих грузов, рис. 40.

Рис. 5.40. Виды роликовых опор ленточных транспортеров:

а – трехроликовая опора подвижная; б – трехроликовая опора жестко закрепленная; в – однороликовая опора для ровной ветви транспортера:

1 – горизонтальный ролик для ровного участка ветви транспортера; 2 – наклонные ролики для придания желобчатой формы рабочей ветви транспортера; 3 – промежуточная опора; 4 – боковая опора; 5 – основание опор; 6 – подвижная опора; 7 – ролики препятствующие сдвигу ленты.

Рабочая ветвь ленты опирается на трехроликовые опорные, холостая ветвь на ровные ролики. В некоторых конструкциях опорных роликов нет, и лента скользит по плоскому настилу. Лента является одновременно тяговым и грузонесущим органом транспортера. Наиболее удобными для работы на складах сырья являются ленточные транспортеры с горизонтальной и наклонной лентой.

Рис. 5.41. Схема расположения ленточного транспортера для уборки отходов из под сортировочного транспортера:

1 – продольный цепной сортировочный транспортер; 2 – ленточные транспортеры; 3 – бункер накопитель; 4 – транспортное средство; 5 – бревно; 6 – бревносбрасыватель; 7 – карман накопитель.

Как правило, их горизонтальный участок размещают под продольными цепными транспортерами, под приводным валом поперечных транспортеров, под бревнотасками в местах выхода их холостых цепей из цеха и в других местах образования и скопления коры и других отходов.

Производительность транспортеров для продольного и поперечного перемещения бревен, Птр шт./см определяется по формуле:

Птр

=

· Кр

· Км

· Кз

(5.8)

· Кр

· Км

· Кз

(5.8)

где

u

– скорость движения грузовой цепи

транспортера, м/мин;

Тсм

– продолжительность смены, мин/см; а – расстояние между бревнами, включая

длину бревен, м;

а – расстояние между бревнами, включая

длину бревен, м; кр.

– коэффициент использования рабочего

времени транспортера; км

– коэффициент использования машинного

времени транспортера; кз

– коэффициент

заполнения транспортера.

кр.

– коэффициент использования рабочего

времени транспортера; км

– коэффициент использования машинного

времени транспортера; кз

– коэффициент

заполнения транспортера.

Производительность ленточного транспортера для насыпных грузов, Пл, м3/см определяется по формуле:

П

л

= Uл

∙ Тсм

∙ F

∙ Кр

∙ Км

∙  Кз

(5.9)

Кз

(5.9)

где

Uл

– скорость движения ленты м/мин; Тсм

– продолжительность смены, мин/см; F

– поперечное сечение груза на ленте,

м2;,К

р

– коэффициент использования рабочего

времени, ~ 0,9;

Км

0,9;

Км

–

коэффициент использования машинного

времени, ~

0,9;

Кз

– коэффициент заполнения грузом ~

0,8.

–

коэффициент использования машинного

времени, ~

0,9;

Кз

– коэффициент заполнения грузом ~

0,8.

Поставка сырья водным транспортом. На некоторые предприятий расположенные на берегах рек, озер и других водоемов сырье может поставляться водным путем: сплавом по рекам в плотах, в которых бревна могут быть связаны в пучки или находится по одному – в роспуске, а так же доставляться на специальных судах. При поставке сплавом часть бревен тонет, загрязняя водоемы и нарушая экологию, затонувшие бревна, как правило, располагаются, наклонно упираясь одним концом в дно, а второй конец находится на небольшой глубине от поверхности воды или выступает из нее, что представляет опасность для судоходства. Поэтому поставка сырья сплавом (молем)в Республике Беларусь практически не производится хотя это самый дешевый способ доставки.

При поставке сырья сплавом все работы по приемке сырья и сортировке бревен перед раскроем осуществляются на рейде – специальной отгороженной бонами водной акватории. Боны состоят из одного или нескольких бревен, соединенных между собой по длине цепями или тросами. Для удобства перемещения бревен заводской рейд располагают выше лесопильного предприятия по течению реки, и подразделяют на внешний и внутренний, рис. 5.42.

Рис. 5.42 Схема расположения сортировочных устройств на рейде:

1 – река; 2 – приемное устройство внутреннего рейда – сортировочные ворота;

3 – веерное сортировочное устройство; 4 – коридорное сортировочное устройство; 5 – кран для выгрузки бревен из воды; 6 – подкрановый путь; 7 – штабели рассортированных бревен; 8 – продольный цепной транспортер для подачи бревен из реки в бассейн; 9 – заводской бассейн; 10 – цех окорки; 11 – лесопильный цех;

12 – транспортер для подачи бревен в заводской бассейн в зимнее время; 13 – поворотное устройство; 14 – буферные места для складирования бревен перед продольным цепным транспортером; 15 – внешний рейд.

На внешнем рейде производится: разгрузка судов, роспуск плотов и пучков бревен и их приемка, на внутреннем рейде бревна сортируют перед выгрузкой на берег в зимний запас и для текущей распиловки. Для сортировки бревен применяют специальные сортировочные устройства веерного или коридорного типа или их комбинацию, рис. 42. При поставке сырья в судах оно может выгружаться на внешнем рейде в воду или непосредственно на берег. В первом случае бревна сортируются на внутреннем рейде, во втором на берегу при помощи сортировочных транспортеров. Сырье твердых лиственных пород выгружается сразу на берег, так как его удельный вес близкий к удельному весу воды, и оно может утонуть.

Расчет акватории рейда выполняется исходя из количества сырья, которое должно храниться на отдельных участках рейда и площади занимаемой 1м3 древесины на воде. Количество древесины на внешнем рейде зависит от объема и графика поставки. Площадь внешнего рейда в м2 можно определить по формуле:

Fв.р. = Q · f∙/ η (5.10)

где Fв.р. – площадь внешнего рейда; Q– максимальный объем сырья, который необходимо разместить на внешнем рейде, м3; f – площадь занимаемая 1м3 древесины на плову, м2/м3; η – коэффициент заполнения водной акватории бревнами, (0,5-0,75) [13, 14].

Площадь, занимаемую 1м3 древесины на плову, f в м2/м3 можно определить по формуле:

f

= (d

+D)

∙ L

/ 2 ∙ q

(5.11)

(d

+D)

∙ L

/ 2 ∙ q

(5.11)

где q – средний объем одного бревна, м3; d, D – средние диаметры бревен соответственно в вершине и в комле, м; L – средняя длина бревен, м.

Внутренний рейд состоит из сортировочных устройств веерного и коридорного типа, которые соответственно предназначены для сортировки бревен перед выгрузкой на берег в запас и перед подачей в распиловку.

Количество двориков – n определяется из условий дробности сортировки. Емкость каждого дворика перед выгрузкой в запас, Qд.з должна обеспечить полусменную работу выгрузочного оборудования Пв.смо/2 м3; каждый дворик перед распиловкой должен вмещать объем сырья не менее чем полусменная производительность одного лесопильного потока, Пп/2. Исходя из этих условий, площадь внутреннего рейда Fвн.р в м2 можно определить по формуле:

Fвн.р. = (Пв.см / 2 ∙ nв.р + Пп.см / 2 ∙ nвн.р) ∙ f∙/ η (5.12)

где nв.р – количество сортировочных двориков перед выгрузкой в запас; nвн.р – количество двориков перед распиловкой.

Иногда если на предприятии имеются заводские бассейны, в которых бревна дополнительно сортируются, количество двориков на внутреннем рейде можно уменьшить.

Заводские бассейны предназначены для создания необходимого буферного запаса бревен между складом сырья, окорочной станцией и лесопильным цехом, для оттаивания поверхности бревен перед окоркой и для более тщательной их сортировки перед распиловкой.

Для возможности качественной окорки бревна в зимний период должны подвергаться предварительной гидротермической обработке. Такая обработка обычно производится в заводском бассейне перед окорочным цехом.

Заводской бассейн для оттаивания бревен перед окоркой состоит из отдельных двориков и сортировочных участков. Один сортировочный участок предназначен для рассортировки бревен по дворикам, второй для сортировки бревен перед подачей на бревнотаски окорочного цеха. Количество двориков предусмотрено по два на каждый окорочный станок и один запасной для некондиционных бревен. Из двух двориков перед окорочным станком один служит для подачи бревен на окорку, а второй для оттаивания бревен. Емкость дворика Qз для оттаивания сырья равна полусменной производительности бревнопильного станка, но не меньше чем часовая производительность этого станка на время оттаивания в часах поверхности бревна на глубину 1 – 3см иначе окорка бревен будет затруднена. Площадь бассейна для оттаивания бревен можно определить по формуле:

Fо = Qз ∙ nо ∙ f k (5.13)

где Fо – площадь бассейна для оттаивания бревен перед окоркой, м2; Qз – необходимый запас сырья в дворике перед окоркой; м3; nо – количество двориков в бассейне; f – площадь занимаемая 1м3 древесины на плову, м2; k – коэффициент учитывающий дополнительные площади в бассейне для маневрирования, сортировки бревен и размещения наплавных сооружений, бонов и мостиков, k ≈2,5 [13, 14].

Минимальный запас сырья в дворике Qmin в м3 должен быть не менее чем производительность бревнопильного станка Пб м3/час на время То оттаивания коры и бревна на глубину 1-3см, (3-4) часа [14].

Qmin = Пб ∙ То (5.14)

При определении необходимого запаса Qз выбирается большее значение между полусменной производительностью бревнопильного станка Пб и запасом на время оттаивания Qmin.

Температуру воды в бассейне поддерживают +(5-10)°. Бревна оттаивают не полностью, температура их поверхностного слоя доводится до +(1-2)°, при этом оттаивает и разрушается лед в коре и между корой и лубяным слоем бревна, что способствует качественной окорке. При определении расхода тепла на гидротермическую обработку учитывают тепло на оттаивание бревен и потери тепла из бассейна. Для укрупненных расчетов можно принять, что полный расход тепла на 1м2 площади бассейна при температуре воды в нем +(5-10)° и температуре наружного воздуха –(15-20)° составляет(400-600) ккал/час [13]. При укрупненных расчетах можно так же исходить из расхода тепла на оттаивание 1м3 бревен равное 25-35 тыс. ккал.[1]. Расход тепла на оттаивание 1м3 бревен приведен в табл. 11 прил.[19].

Заводской бассейн перед лесопильным цехом предназначен для подсортировки бревен по диаметрам перед распиловкой. Количество двориков равно удвоенному количеству эффективных бревнопильных станков и один запасной для некондиционных бревен. Количество сырья в дворике должно обеспечить работу эффективного бревнопильного станка в течении половины смены. Площадь заводского бассейна перед лесопильным цехом Fл в м2 можно определить по формуле

Fл = (Псм / 2) ∙ f ∙ nд ∙ k (5.15

где Псм – сменная производительность бревнопильного станка, м3/см; nд – количество двориков в бассейне, с учетом двух на каждый эффективный бревнопильный станок; k – коэффициент учитывающий дополнительные площади в бассейне, k ≈2,5; 2 – учитывает, что запас в дворике должен быть на пол смены.

Более точно значение коэффициента k и площадь бассейна можно определить после разработки его плана с учетом размещения в нем всех необходимых участков и наплавных сооружений.

В водоемах, где нет течения, для механизации работ по перемещению бревен применяют механические или гидравлические ускорители, рис. 5.43, 5.44, 5.45, 5.46, 5.47.

Механизация работ на заводских рейдах и в бассейнах осуществляется при помощи гидроускорителей различного типа. На рейдах при недостаточной скорости течения применяются механические гидроускорители, позволяющие создать необходимый водный поток для перемещения бревен, рис. 5.43. Кроме того использование такого ускорителя позволяет забирать теплую донную воду и подавать ее на поверхность, создавая поток теплой воды, предотвращая замерзание водоемов в зимний период.

Механизация работ в заводских бассейнах может осуществляться при помощи механических средств: тросовых ускорителей и приводных роликов или при помощи гидроускорителей с напорным и отсасывающим трубопроводами.

Рис. 5.43.Механический гидроускоритель (потокообразователь).

1 – корпус ускорителя; 2 – электродвигатель; 3 – подшипник; 4 – клиноременная передача; 5 – оградительная решетка; 6 – гребной винт; 7 – направляющий лоток; 8 – вал; 9 – цилиндрический тоннель

Тросовые ускорители применяют для перемещения бревен в сортировочном коридоре поперечной щетью, рис. 5.44.

Рис.5.44. Схема тросового ускорителя:

1 – понтон приводной станции; 2 – понтон натяжной станции; 3 – троссы;

4 – электродвигатель; 5 – редуктор; 6 – вал; 7 – приводные блоки;

8 – переходнойролик; 9 – тележки натяжной станции с блоками; 10 – рельсы;

11 – поддерживающие ролики верхней ветви тросов; 12 – переходной мостик;

13 – натяжной груз; 14 – барабанные (роликовые) ускорители; 15 – продольный цепной транспортер для подачи бревен; 16 – сбрасыватель бревен; 17 – наклонная площадка для скатывания бревен в бассейн под троссовый ускоритель

Для перемещения бревен из сортировочного коридора в дворики применяют барабанные ускорители, рис. 5.45, в которых приводные ролики расположены близко над водой.

Рис. 5.45. Схема барабанного ускорителя для бревен:

1– электродвигатель; 2 – редуктор; 3 – привод; 4 –ролик с шипами; 5 – наплавные сооружения (боны); 6 – настил; 7 – опоры подвесные

Рабочий-сортировщик выбирает из бревен, движущихся перед ним поперечной щетью, бревна нужной рамерной группы и багром подает их под вращающийся ролик, который проталкивает бревна в дворик. Вода выталкивает притопленное бревно постоянно прижимая его к ролику, создавая хорошее сцепление бревна с роликом.

Совмесное расположение тросового и барабанных ускорителей представлено на рис. 5.46

Рис. 5.46. Схема установки тросового и барабанных ускорителей:

1– штабеля сырья; 2 – приемные площадки с механизмом поштучной выдачи бревен; 3 – сбрасыватель бревен; 4 – тросовый ускоритель; 5 – барабанный ускорители; 6 – окорочный цех; 7 – транспортер для подачи бревен; 8 – бассейн перед лесопильным цехом; 9 – лесопильный цех; 10 – дорога с подъездом к бассейнам;

11 – подкрановый путь; 12 – продольный сортировочный транспортер; 13 – карман накопитель для бревен

Вместо механических ускорителей можно использовать напорный гидроускоритель с соплами, как в сортировочном коридоре так и в двориках, рис. 5.47.

Такие

ускорители следует делать с замкнутым

циклом оборота воды, подавая ее в

сортировочные коридоры и отсасывая из

бассейнов за местом подачи бревен на

бревнотаски создавая этим течение воды

в двориках от их начала до конца. Воду

из басейнов следует очищать, пропуская

через очистные сооружения, а в зимнее

время подогревать для отепления

бассейнов.

Рис. 5.47 Схема басейнов с гидро ускорителями различного типа:

1 – штабеля сырья; 2 – накопительные площадки с механизмом поштучной выдачи бревен; 3 – сбрасыватель бревен; 4 – гидравлические ускорители; 5 – окорочный цех; 6 – насосная станция; 7 – очистные сооружения; 8 – напорный трубопровод; 9 – отсасывающий трубопровод; 10 – бассейн перед лесопильным цехом;

11 – лесопильный цех; 12 – подкрановый путь; 13 – сортировочный транспортер; 14 – карман накопитель; 15 – дорога с подъездом к бассейнам

·−·−·−·напорный трубопровод для создания течения

··−··−··−·· отсасывающий трубопровод, подающий воду на очистку

Окорка бревен является одной из основных технологических операций при подготовке их к раскрою. Объем коры составляет ≈ 10 % от объема стволовой древесины. Окорка бревен особенно важна для Республики Белорусь, имеющей большие территории, зараженные радиоактивными веществами. Раздуваемые с этих территорий пыль и песок разносятся по всей республике оседая и застревая в коре деревьев. Кора становится радиоактивной и если ее не удалять перед распиловкой, то она вместе со щепой и опилками будет попадать в древесные плиты, и дригие виды продукции, изготовляемой из отходов лесопиления. Вместе с этой продукцией радиоактивные вещества попадут и в наши квартиры, создавая в них повышенную радиацию. Кроме того, окорка уменьшает затупление пил, повышает производительность бревнопильного оборудования, улучшает культуру производства и позволит использовать технологическую щепу для изготовдения качественной целлюлозы, в том числе сульфитной. Однако окорка на многих предприятиях не производится, так как удаление коры из деловых отходов лесопиления снизит неучтеное количество сырья, идущего для производства древесных плит и других видов продукции из вторичного сырья, что потребует вовлечения в производство дополнительного количества натуральной древесины. Для выполнения качественной окорки в зимнее время необходима гидротермическая обработка для оттаивание коры и зоболонного слоя бревна, которая должна проводится в заводских бассеинах или другими способами. Это неизбежно вызывет дополнительные затраты. Приведенные факторы являются основными, из за которых массовая окорка бревен перед их распиловкой пока в Республике Белорусь не производится.

В зависимости от назначения лесоматериалов, их объема, условий окорки и места ее проведения применяют окорочное оборудование различных типов и конструкций.

Типы станков и способы окорки:

Окорка бревен может быть поштучной и групповой. При поштучной окорке применяют станки, окаривающие лесоматериалы методом строгания, фрезерования, скобления, струйным под давлением; групповую окорку ведут методом трения, соударения. При этом применяются станки и оборудование различных конструкций, рис. 5.48.

Фрикционные станки удаляют кору за счет сил трения инструмента о поверхность бревна или посредством взаимного трения бревен.

Режущие станки снимают кору режущими инструментами.

Струйные удаляют кору с помощью струи воды или воздуха под большим давлением.

При физико-химическом способе используют электрические, химические, вакуумные и др. явления для отрыва коры от древесины.

Строгание-бревно или кряж движется поступательно по отношению к ножам, каждый нож срезает одну полоску коры.

Фрезерование - окорочные ножи вращаются, касаясь бревна сбоку, а бревно имеет либо только поступательное, либо поступательно-вращательное движение.

Скобление – затупленные коросниматели вращаются вместе с ротором, бревно совершает поступательно-продольное движение. Скобление, в этом случае получается поперечно – винтовое.

Способ окорки |

Конструкция ции |

Кинематика |

|

|||

Продольные |

Поперечные |

Роторные |

|

|||

Фрикционный |

Скребковые |

Продольно-скребковые

|

Поперечно-скребковые

|

Роторно-скребковые

|

|

|

Групповой обработки |

Продольно-групповые

|

Бункерные

|

Барабанные

|

|

||

Режущий |

Фрезерные |

Продольно-фрезерные

|

Поперечно-фрезерные

|

Роторно-фрезерные

|

|

|

Ножевые |

Продольно-ножевые

|

Поперечно-ножевые

|

Роторно-ножевые

|

|

||

Струйный |

Гидравлические, пневматические |

Продольно-гидравлические, пневматические

|

Поперечно-гидравлические, пневматические

|

Роторно-гидравлические, пневматические

|

|

|

Рис. 5.48. Схемы способов окорки.

Трение – окорка осуществляется благодаря ударам и трению бревен, между собой и об элементы окорочной машины.

Точением – бревно проходит сквозь вращающий ротор, поэтому такие станки называются роторными.

В лесопильном производстве наиболее широко применяются фрикционные роторные окорочные станки с тупыми короснимателями. Эти станки имеют высокую производительность и сравнительно просты в эксплуатации.

Режущий инструмент для окорочного оборудования, его подготовка к работе. В качестве окорочного инструмента можно использовать скребки, ножи, ножевые фрезы.

Скребковый инструмент состоит из резца со специально затупленной режущей кромкой или из резца с острой режущей кромкой и углом резания больше 90°. Скребок удаляет кору по камбиальному слою, если прочность последнего значительно, ниже прочности поверхностного слоя древесины. При этом затупление рабочей кромки или тупой угол резания препятствуют внедрению скребка в древесину. Если прочность камбиального слоя соизмерима с прочностью древесины, то происходит послойное удаление коры, причем возможно и удаление поверхностного слоя древесины. Для нормальной окорки к скребку необходимо приложить значительную прижимающую силу, которая должна обеспечить продавливание коры рабочей кромкой. Достоинством скребкового инструмента является возможность грубой окорки при минимальных потерях древесины и высоком качестве окоренной поверхности. Однако эти достоинства реализуются только при окорке свежесрубленной и сплавной древесины при положительных температурах. При окорке подсушенной и мерзлой древесины резко снижаются производительность и качество окорки, увеличиваются отходы древесины, ухудшается товарный вид бревен. Под качеством окорки понимают отношение площади окоренных участков к площади коры до окорки.

Ножевым инструментом с острым резцом с углом резания меньше 90°производится срезание слоя коры и древесины заданной толщины. Основным достоинством применения ножевого инструмента является возможность получения высокого качества окорки бревен, обработка которых скребковым инструментом затруднена. К ним относят подсушенные и мерзлые бревна, а также лесоматериалы с прочной и толстой корой. Ножами можно производить грубую и чистую окорку с хорошим качеством поверхности и зачисткой сучковых остатков одновременно с окоркой. Недостатком данного способа являются неизбежные потери древесины, которые возрастают с повышением качества окорки и повышенный расход электроэнергии.

Ножевые фрезы представляют собой вращающиеся головки с закрепленными на них ножами. Фрезы обладают теми же достоинствами и недостатками, что и ножевой инструмент. Фрезы во всех случаях сложнее ножей, однако, они работают, как правило, с большими скоростями и малыми усилиями резания, что обеспечивает высокое качество окоренной поверхности.

Роторные фрикционные станки со скребковым инструментом получили наибольшее распространение среди окорочных станков. В таких станках короснимающим механизмом является ротор, который несет на себе тупые коросниматели и вращается вокруг бревна. Коросниматели (см. рис. 5.49) не режут кору, а вдавливаются и разрывают ее. Кулачок короснимателя давит на впереди лежащий слой коры, сжимает его, в результате чего кора отделяется от древесины по камбиальному или лубяному слою. Сами коросниматели прижимаются к бревну с помощью резиновых колец или пружин. Качество окорки на роторных станках зависит от влажности и температуры коры и наружных слоев древесины. Бревна с влажной корой окариваются лучше, а сухие или мерзлые почти не подаются окорке.

а) б) в) г)

Рис. 5.49.Коросниматели для роторных станков с скребковым инструментом:

а – ОК-40, б – ОК-63, в – ВК-16, г – ВК-26

Коросниматели изготавливаются из высококачественной износостойкой легированной стали. Толщина тела короснимателя 12 и 14 мм. Допуск отклонения геометрической формы не более 0,03 мм. Кроме классической термообработки (закалка, отпуск), производится термическая стабилизация, обеспечивающая стабильность высоких физико-механических свойств короснимателей и их высокую твердость. Твердость по Роквеллу HRC 48-53 ед. ГОСТ 9013, что соответствует HRA 75-78.

На предприятиях лесопиления наиболее широко применяются роторные фрикционные окорочные станки типа ОК-63-1, ОК-40, ОК-66М, ВК-16, ВК-26 и др. табл. 9 прил.

На этих станках можно окаривать как тонкомерные, так и крупномерные лесоматериалы диаметром от 6 до 90 см. Конструкцию станков постоянно модернизируют, тем самым улучшая качество окариваемой поверхности. Станки, предназначены для окорки свежесрубленной, сплавной и мерзлой древесины с оттаянным слоем коры.

Принципиальная схема окорочного станка роторного типа

ОК66-М представлена на рис. 5.50.

Рис. 5.50 Схема роторного окорочного станка ОК-66М:

1 – окорочный станок; 2 –рольганг перед станком; 3 – электродвигатель подающего рольганга; 4 – электродвигатель принимающего рольганга; 5 – позади станочный рольганг

Схемы планировок окорочного цеха даны на рис. 5.51, 5.53. Схема расположения механизмов, обеспечивающих подачу бревен на повторную окорку, дана на рис. 5.52.

Рис. 5.51. Технологическая схема расположения оборудования в окорочном цехе:

1 – заводской бассейн; 2 – бревнотаска; 3 – приемный рольганг; 4 – окорочный станок; 5 – механизм удаления недоокоренных бревен из рольганга; 6 – поперечная наклонная плоскость; 7 – продольный транспортер; 8 – бревносбрасыватель;

9 – позадистаночный рольганг; 10 – наклонный лоток для подачи бревен в бассейн перед лесопильным цехом; 11 –скребковый транспортер для удаления коры от окорочных станков; 12 – рубительная машина для измельчения коры; 13 – короотжимной пресс; 14 – бассейн перед лесопильным цехом; 15 – пульт управления

Рис. 5.52. Механизация передачи бревен на повторную окорку:

1 – бревно; 2 – ролик позади станочного транспортера; 3 – направляющие; 4 толкатель для вталкивания бревен из рольганга для передачи их на повторную окорку; 5 – кривошипно-шатунный механизм; 6 – редуктор; 7 – поперечная наклонная плоскость; 8 – цепной транспортер; 9 – бревносбрасыватель; 10 – электродвигатель

Снятая кора подается на первый этаж для измельчения и отжима влаги. Для выполнения этих операций применяются специальные рубительные машины и короотжимные прессы.

Полученную кору с радиоактивностью в пределах нормы следует использовать в качестве топлива или как удобрение, при радиоактивности превышающей ПДК кору следует захоранивать в специальные магильники.

Окорочное оборудование должно обеспечить бесперебойную работу основных бревнопильных станков. Производительность окорочного станка Пок, м3/см можно определить по формуле:

Пок = (u ∙ Т / L) ∙ q ∙ Кр ∙ Км ∙ Кп (5.18)

где

u

– скорость подачи, м/мин; Т –продолжительность

смены, мин /см;

L–

длина бревен, м; q

– объем бревна, м3;

Кр