- •В.А.Чащин технология испытаний механизмов приводов

- •Технология испытаний механизмов приводов

- •1. Испытания приводов

- •1.1. Общие положения

- •1.2. Некоторые понятия математической статистики

- •1.3. Определение параметров функций по экспериментальным данным

- •1.4. Метод наименьших квадратов

- •1.5. Применение метода наименьших квадратов при аппроксимации апериодических зависимостей.

- •1.6. Сплайновая и эрмитова интерполяция.

- •1.7. Полиномальная регрессия для табличных данных

- •2. Характеристики средств измерения

- •Погрешность отсчета

- •3.1. Полная абсолютная погрешность прямых измерений

- •Запись окончательного результата прямого измерения

- •3.3. Погрешности косвенных измерений

- •Обработка результатов прямого измерения

- •4. Технические паспорта изделий

- •4.1. Технический паспорт газового привода.

- •4.2. Технический паспорт гидропривода.

- •5. Типовые схемы испытаний

- •5.1. Статические характеристики

- •5.2. Скоростная характеристика.

- •5.3. Потенциометры

- •5.4. Приборы для измерения скорости. Тахогенератор.

- •Тахогенераторы постоянного тока.

- •Синхронные тахогенераторы.

- •Асинхронные тахогенераторы.

- •5.5. Измерение линейных перемещений

- •5.5. Силовая характеристики.

- •5.6. Манометры

- •Разновидности манометров:

- •5.7. Механическая характеристика.

- •5.8. Определение расхода

- •5.9. Ротаметры Ротаметр — прибор для определения объёмного расхода газа или жидкости в единицу времени.

- •Достоинства ротаметров:

- •Недостатки

- •Автоматизированные ротаметры.

- •Датчик массового расхода воздуха Устройство

- •Применение

- •6.1. Динамические характеристики

- •6.2. Расшифровка результатов испытаний

- •6.3. Стенд

5.5. Измерение линейных перемещений

Для измерения линейных перемещений используются различные измерители. Ниже приводятся некоторые сведения об механических измерителях.

Стальная линейка. Инженерная стальная линейка позволяет измерять линейные расстояния до 1000 мм с точностью ±0,1…0,3 мм.

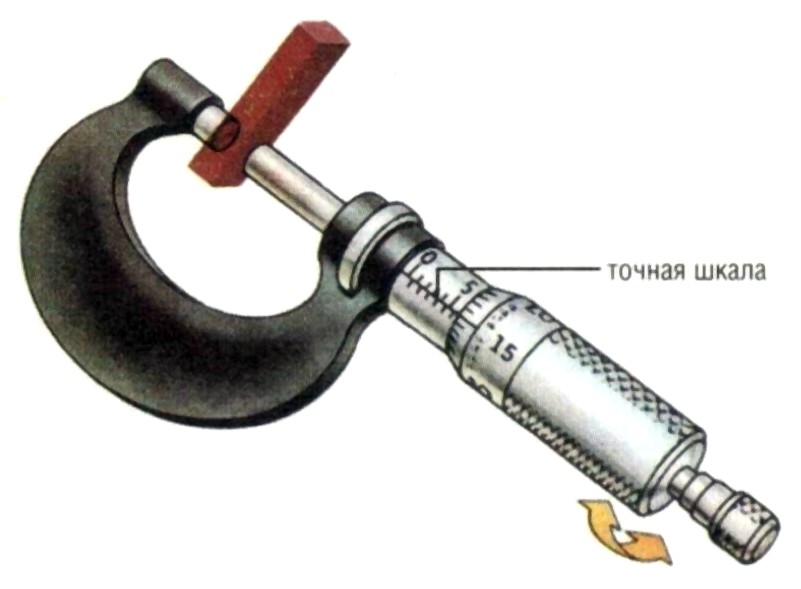

Винтовой микрометр. Микрометры применяются для измерения небольших длин. Могут иметь электрический датчик. Диапазон измерений – 0…600 мм, точность измерений около ±0,002 мм.

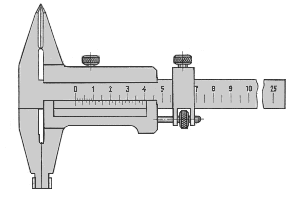

Нониусный штангенциркуль. Имеют губки для охвата измеряемого диаметра. Диапазон измерений – 0…1000 мм. Точность измерений - ±0,02 … 0,06 мм.

Микрометр с круговой шкалой (индикатор). Используется для измерения малых перемещений, выходной сигнал – перемещений указателя по шкале. Точность измерения - ±0.1…0.3 мм.

5.5. Силовая характеристики.

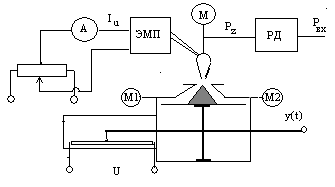

Для замера силовой характеристики собирается схема, приведенная ниже. Испытуемый привод закрепляется на стенде. К приводу подводится давление питания, которое контролируется манометром М.

Усилие на штоке пневматического двигателя определяется перепадом давления Δp = p1 – p2 и площадью поршня Aп , F = AпΔр. Следовательно можно замерять давления в полостях силового цилиндра манометрами М1 и М2, что и предлагается в приведенной схеме. Перемещение струйной трубки в заданное положение осуществляется электромеханическим преобразователем (ЭМП), путем подачи в обмотку управления ЭМП различных токов управления Iu. Значение тока управления замеряется амперметрм А. Замер давлений в полостях производится при положении поршня на упоре.

На рисунке показан общий вид испытательного стенда для замера давлений в полостях силового цилиндра.

Н иже

приводится пример экспериментальной

характеристики. Давления р1(Ряд1)

и р2

(Ряд2) определялись экспериментально,

перепад давлений р1

– р2

(Ряд3) определялся расчетным путем.

иже

приводится пример экспериментальной

характеристики. Давления р1(Ряд1)

и р2

(Ряд2) определялись экспериментально,

перепад давлений р1

– р2

(Ряд3) определялся расчетным путем.

Данная характеристика является характеристикой пневматического распределителя. При подключении пневматического двигателя получается различное усилие в зависимости от величины площади поршня.

5.6. Манометры

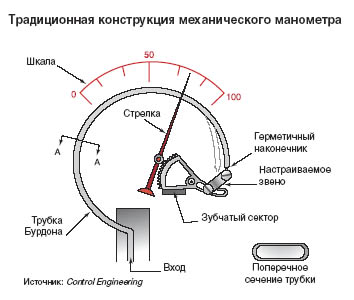

Основным измерительным прибором при определении силовой (моментной) характеристики пневматических и гидравлических приводов является манометр. Принцип действия манометра основан на уравновешивании измеряемого давления силой упругой деформации трубчатой пружины или более чувствительной двухпластинчатой мембраны, один конец которой запаян в держатель, а другой через тягу связан с трибко-секторным механизмом, преобразующим линейное перемещение упругого чувствительного элемента в круговое движение показывающей стрелки.

. Трубчатые пружины представляют собой кругообразно согнутые трубки с овальным поперечным сечением. Давление измеряемой среды воздействует на внутреннюю сторону этой трубки, в результате чего овальное поперечное сечение принимает почти круглую форму. В результате искривления пружинной трубки возникают напряжения в кольцах трубки, которые разгибают пружину. Не зажатый конец пружины выполняет движение, пропорциональное величине давления. Движение передаётся посредством стрелочного механизма на шкалу.