- •Міністерство аграрної політики та продовольства україни

- •Методичні рекомендації

- •Технічне обслуговування машин та обладнання

- •Теоретичні відомості з теми

- •Подрібнювачі соковитих кормів

- •Подрібнювач грубих кормів

- •Ремонт подрібнювачів грубих і соковитих кормів

- •2. Хід проведення

- •3. Правила техніки безпеки

- •4.Вимоги до звіту

- •5. Вимоги до захисту

Ремонт подрібнювачів грубих і соковитих кормів

У подрібнювача грубих кормів ИГК-30 спрацьовуються та деформуються лопаті, крильчатки і зубці подрібнювального апарата, порушується його балансування, спрацьовуються підшипники головного вала.

Пошкоджені лопаті рихтують або замінюють новими, що виготовлені з листової сталі товщиною 4 мм. Допускається биття диска не більше 1,5 мм. Спрацювання посадочних місць вала під підшипники усувають обточуванням місць посадки, наплавленням і механічною обробкою до номінального розміру. Після остаточної обробки місць посадки підшипників биття вала не повинно перевищувати 0,05 мм. Спрацьовані отвори диска для кріплення пальців заварюють і свердлять нові між старими.

При спрацюванні (закругленні) робочої грані зубців подрібнювача до 4 мм їх відновлюють ковальським способом, нагрівають до 820...840°С і загартовують у воді температурою 40...50°С на довжині і5...20 мм від вершини. Якщо висота зубців становить менше 350 мм, їх замінюють новими. Також замінюють новими спрацьовані або деформовані ріжки подрібнювана, погнуті крильчатки рихтують. Пошкоджені зварні шви відновлюють електродуговим зварюванням. Допускається дисбаланс 10 мНм.

При спрацюванні корпусів підшипників вала ротора їх розточують і запресовують з натягом 0,08...0,12 мм виготовлене чавунне кільце, яке потім обробляють для забезпечення щільної посадки підшипника. Після встановлення деталей ротор складають і балансують. Дисбаланс ротора повинен становити не більше 60 мНм. Дисбаланс усувають за допомогою шайб, які встановлюють під гайки кріплення зубів.

У подрібнювача кормів “Волгарь-5” найбільш інтенсивно спрацьовуються робочі органи: спіральні Г-подібні ножі різального барабана і протирізальні пластини, ножі і протирізальні пластини апарата вторинного різання. Також спрацьовуються деталі подавального і натискного конвеєра, шнека заточувального пристрою і пускової апаратури. Повнокомплектний ремонт цього подрібнювача виконують у ремонтних майстернях.

Технологічний процес ремонту подрібнювача кормів "Волгарь-5” включає такі види робіт: підготовка до ремонту: від’єднання електродвигуна від джерела струму, очищення і обмивання ззовні: розбирання на складальні одиниці і деталі: від’єднання і зняття кожухів огородження, знімання приводити пасів і ланцюгів, від’єднання і знімання кришки натискного конвеєра і різального барабана від’єднання і знімання подавального конвеєра, натяжного конвеєра, редуктора різального барабана (у складеному вигляді), електродвигуна; розбирання складальних одиниць на деталі. У заточувальному пристрої: знімання приводу, шліфування круга, випресовування підшипників. У натискному конвеєрі: знімання валів, випресовування зірочки, важелів, знімання конвеєрного ланцюга; розбирання натяжних зірочок. У подавальному конвеєрі: виписування зірочок, валів, знімання кронштейнів і конвеєрного ланцюга. У редукторі: випресовування зірочок, шестерень, підшипника, вилки включення, валів і шпонок. У різальному барабані: випресовування підшипників, шківа, знімання ножів. В апараті вторинного різання: випресовування підшипників, шківа знімання шнека, протирізальних пласті і ножів (у складеному вигляді). В електродвигуні: випресовування шківа приводу з вала електродвигуна, а також шпонки.

Миття, дефектація і комплектування деталей: очищення, промивання і протирання деталей; дефектація їх; комплектування деталями.

Складання складальних одиниць з деталей. В електродвигуні: запресування шпонки, напресування шківа приводу на вал. В апараті вторинного різання: напресування підшипників, шківа, встановлення гвинтового конвеєра, ножа і протирізальних пластин (у складеному вигляді). Різальний барабан: напресування підшипників, шківа і встановлення ножів. У редукторі: запресування шпонки, валів, підшипників, шестерень, зірочки і вилки. Подавальний конвеєр: напресування зірочки на вали, встановлення кронштейна і конвеєра, складання натяжних зірочок. У натискному конвеєрі: напресування зірочок на вали, встановлення валів, важелів і конвеєрного ланцюга. У заточувальному пристрої: встановлення приладу, напресування підшипників, встановлення шліфувального круга і сегмента.

Складання із складальних одиниць і деталей: встановити і закріпити: електродвигун, різальний барабан, подавальний конвеєр, редуктор, натискний конвеєр: встановити, з’єднати і закріпити кришки натискного конвеєра і різального барабана, заточувальний пристрій; надіти приводні ланцюги і привідні паси, встановити і закріпити кожухи огородження.

Мащення, регулювання, обкатування, усунення несправностей, фарбування.

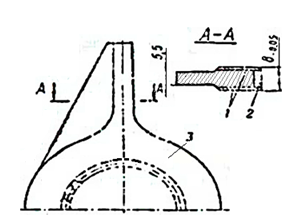

У ножів вторинного різання спрацьовуються торець і бокові грані. При товщині понад 7 мм торцеві поверхні шліфують до видалення слідів спрацювання. При товщині понад 7 мм на бокові грані ножів по всій довжині шаром 1,5...2 мм наплавляють газовим зварюванням сормайт №1 (рис. 6) і обробляють наплавлений шар на плоскошліфувальному верстаті.

Ремонт мийки-коренерізки

У мийках-коренерізках спрацьовуються ножі, крилачі, диски, днища, корпуси циліндрів, деталі конвеєра та редуктора.

Якщо затупилися ножі, їх рівномірно заточують під кутом 25...30°. Нові ножі при потребі виготовляють з високовуглецевої сталі. Робочу кромку ножа загартовують.

Рис. 6. Схема відновлення ножів апарата вторинного різання подрібнювана “Волгарь-5”: 1 – шар твердого сплаву; 2 – маловуглецева сталь; 3 – рухомий ніж.

Панель, кронштейн конвеєра і фланець робочого циліндра відновлюють плавленням. Спрацьовані отвори козирків зварюють, а потім розсвердлюють. Спрацьовану посадочну поверхню маточини робочого крилача розточують і запресовують виготовлену із сталі марки Ст3 втулку, яка на одному кінці повинна мати буртик висотою 6 мм. При спрацюванні шпонкових пазів вала їх фрезерують до ремонтного розміру під шпонку ремонтного розміру. Посадочні місця головного вала редуктора і веденого вала конвеєра під робочий крилач і під підшипник відновлюють наплавленням з наступною обробкою на токарному і шліфувальному верстатах.

Погнуті скребки конвеєрів правлять, а скребки, що мають тріщини понад 10 мм і великі отвори, через які проходять заклепки, бракують. Нові скребки виготовляють з листової сталі марки Ст3 товщиною 3 мм і приклепують до ланок ланцюга на спеціальному верстаку для ремонту конвеєрів гак, щоб вони прилягали до вушок ланцюгів без зазору.

На пробоїни у бокових станах і піддоні каркаса конвеєра, а також у днищі і циліндрах майки-коренерізки приварюють латки з листового матеріалу товщиною 1...1,5 мм. Для зменшення спрацювання піддона конвеєра рекомендується приварювати напрямні планки на всю довжину конвеєра.

Якщо поперечний вал зігнутий, його правлять. Допускається биття вала не більше як 0,01 мм. Після загального складання мийки-корєнерізки перевіряють кріплення складальних одиниць і деталей, натягнення пасів, приводного втулково-роликового ланцюга, ланцюгів з скребками конвеєра. Допускається провисання нижньої частини привідного ланцюга під дією власної ваги 10...15 мм, а прогин ведучої вітки ланцюга конвеєра при дії рукою – 100...150 мм. Зазор між зубами конічних шестерень редуктора повинен становити 0,25...0,45 мм. Його регулюють прокладками, які встановлюють під корпус підшипника.

Відрегульовану і змащену машину обкатують протягом 30 хв.