- •Міністерство аграрної політики та продовольства україни

- •Методичні рекомендації

- •Технічне обслуговування машин та обладнання

- •Теоретичні відомості з теми

- •Подрібнювачі соковитих кормів

- •Подрібнювач грубих кормів

- •Ремонт подрібнювачів грубих і соковитих кормів

- •2. Хід проведення

- •3. Правила техніки безпеки

- •4.Вимоги до звіту

- •5. Вимоги до захисту

Міністерство аграрної політики та продовольства україни

ЖИТОМИРСЬКИЙ НАЦІОНАЛЬНИЙ АГРОЕКОЛОГІЧНИЙ УНІВЕРСИТЕТ

Методичні рекомендації

ДО ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ №5

НА ТЕМУ: «ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАШИН ДЛЯ ПОДРІБНЕННЯ СОКОВИТИХ І ГРУБИХ КОРМІВ»

з дисципліни:

Технічне обслуговування машин та обладнання

для студентів ОКР «Спеціаліст» та «Магістр»

кафедри процесів машин і обладнання інженерно-технічного факультету

Житомир, 2014

Мета роботи: вивчити порядок і правила виконання операцій ТО машин для подрібнення соковитих і грубих кормів; знати комплект використовуваних приладів та інструменту.

ЗМІСТ

|

2 |

|

2 |

|

11 |

|

12 |

2.Хід проведення |

15 |

3.Правила техніки безпеки |

15 |

4.Вимоги до звіту |

16 |

5. Вимоги до захисту |

16 |

Матеріальне забезпечення: технологічне обладнання ИКМ-Ф-10, ИВК-5 “Волгарь-5”, ИГК-30Б; технічні умови на ТО; плакати; методичні рекомендації.

Навчальні матеріали

Брагінець М.В., Педченко П.В., Резчик І.Г. Монтаж, експлуатація і ремонт машин у тваринництві. - K.: Вища шк. 1991.

Статних М.Н. Технічне обслуговування та ремонт машин і обладнання ферм. - K.: Урожай, 1973.

Андреев П.А., Муллаянов Р.Г., Лисовский А.Г. Техническое обслуживание машин и оборудования в животноводстве. - М.: Росагропромиздат, 1991. – 224 с.

Теоретичні відомості з теми

Подрібнювачі соковитих кормів

Подрібнювач-пастоприготувач ИКВ-5 „Волгарь-5” (рис. 1) призначений для подрібнювання соковитих і грубих кормів (коренебульбоплоди, баштанні плоди, зелена маса, силос, сінаж, сіно, солома), а також риби. Використовується на свино-, птахо- і звірофермах.

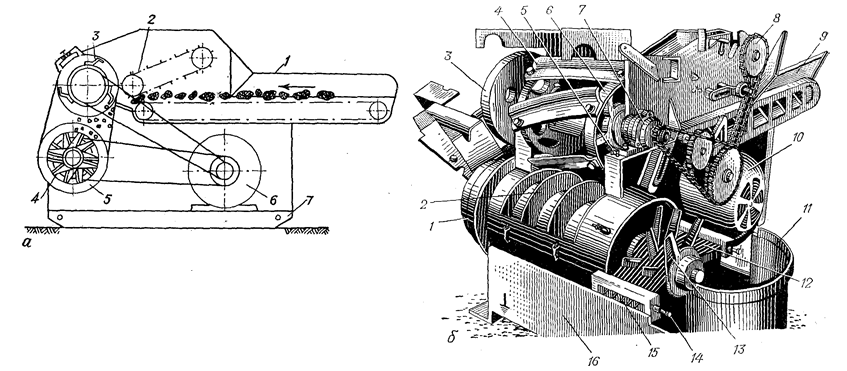

Корм, який подрібнюють, укладають рівномірним шаром на транспортер 1, який за допомогою притискного транспортера 2 подає його до ріжучого барабану 3, де проходить попереднє подрібнення корму до розмірів 20-80 мм. Далі частинки корму попадають на шнек 5, який направляє їх до апарату 4 вторинного різання. Тут корм подрібнюється до розмірів 2-10 мм і викидається із машини.

Рис.

1. Подрібнювач кормів «Волгарь-5»: а –

схема технологічного процесу: 1 –

транспортер; 2 – притискний транспортер;

3 – ріжучий барабан; 4 – апарат вторинного

різання; 5 – шнек; 6 – електродвигун; 7 –

рама; б – пристрій: 1 – шків; 2 – шнек; 3

– шків приводу ріжучого барабана; 4 –

ніж; 5 – гвинт для регулювання зазору

між ножем і протирізальною пластиною;

6 – диск; 7 – підшипник; 8 – зірочка

приводу натискного транспортера; 9 –

транспортер; 10 - електродвигун; 11 - кришка

апарата вторинного різання; 12 – нерухомий

ніж; 13 – рухомий ніж; 14 – регулювальний

болт; 15 – регулювальні пластини; 16 –

корпус машини.

Рис.

1. Подрібнювач кормів «Волгарь-5»: а –

схема технологічного процесу: 1 –

транспортер; 2 – притискний транспортер;

3 – ріжучий барабан; 4 – апарат вторинного

різання; 5 – шнек; 6 – електродвигун; 7 –

рама; б – пристрій: 1 – шків; 2 – шнек; 3

– шків приводу ріжучого барабана; 4 –

ніж; 5 – гвинт для регулювання зазору

між ножем і протирізальною пластиною;

6 – диск; 7 – підшипник; 8 – зірочка

приводу натискного транспортера; 9 –

транспортер; 10 - електродвигун; 11 - кришка

апарата вторинного різання; 12 – нерухомий

ніж; 13 – рухомий ніж; 14 – регулювальний

болт; 15 – регулювальні пластини; 16 –

корпус машини.

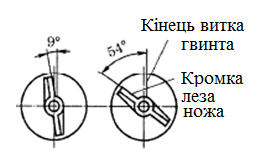

Крупність продукту регулюють зміною положення першого рухомого ножа відносно кінця шнека (рис. 2), а також кількості ножів у апараті другого ступеня. При подрібненні корму для птиці перший рухомий ніж встановлюють на зовнішні шліци втулки 10 так, щоб кут між його лезом і кінцем витка шнека

6 рівнявся 9°, а для свиней – 54°. Кожний наступний ніж зміщують проти напрямку руху по спіралі на 72° відносно попереднього. Після цього втулку з ножами встановлюють внутрішніми шліцами на вал в потрібне положення.

Рис. 2. Схем регулювання крупності продукту подрібнювача ИВК-5А «Волгарь-5»

Можливі несправності подрібнювана кормів “Волгарь-5”, причини їх виникнення та способи усунення показані в табл. 1.

Таблиця 1 – Можливі несправності та способи їх усунення

Несправності |

Причини виникнення і способи усунення несправностей |

Ножі різального апарата доторкаються до протирізальної пластини |

Слабко закріплені ножі, пластина або опори різального барабана. Встановити зазор 0,5-1 мм між ножами і протирізальною пластиною. Закріпити опори і пластину. |

При включеному електродвигуні не обертається |

Слабко натягнутий пас або зрізана запобіжна шпилька. Натягнути пас або поставити нову шпильку. |

Не обертаються ведучі вали живильного й натискного транспортерів |

Пробуксовує фрикційна муфта. Відрегулювати натискання пружин муфти на зусилля 120-180 кг с. |

Не обертається шнек |

Пробуксовує пас або зрізана запобіжна шпилька Натягнути пас або замінити шпильку. |

Ланцюги живильного і натискного транспортерів набігають на зубці тягових зірочок |

Ослаблений натяг ланцюгів. Відрегулювати натяг ланцюгів. |

Подрібнювач кормів “Волгарь-5” підлягає щозмінному і періодичному технічному обслуговуванню через 75...90 год. роботи.

При щозмінному обслуговуванні виконують такі операції; перевірку і при потребі підтягування кріплень електродвигуна, редуктора корпусів підшипників, приводних шківів, валів і ножів різального барабана, кожухів, а також приводних пасів конвеєра.

Перевіряють зазор між ножами апарата вторинного різання і, якщо необхідно, встановлюють погрібний ступінь подрібнення кормів. Перевіряють заземлення, справність електрообладнання і пускової апаратури. За шків вала другого ступеня вручну прокручують робочі органи подрібнювача. Вони повинні провертатися легко, без заїдань. Перевіряють відсутність сторонніх предметів, закривають кришки і кожухи огородження і прокручують робочі органи подрібнювача від електродвигуна протягом 3...5 хв.

При періодичному технічному обслуговуванні виконують операції щоденного обслуговування, крім того, перевіряють стан лез різального барабана і апарата вторинного різання, при потребі заточують їх або замінюють новими; регулюють зазор між ножами різального барабана і протирізальною пластиною та між ножами апарата вторинного різання, натягують паси і ланцюги подрібнювача, змащують їх згідно з картою мащення (табл. 2).

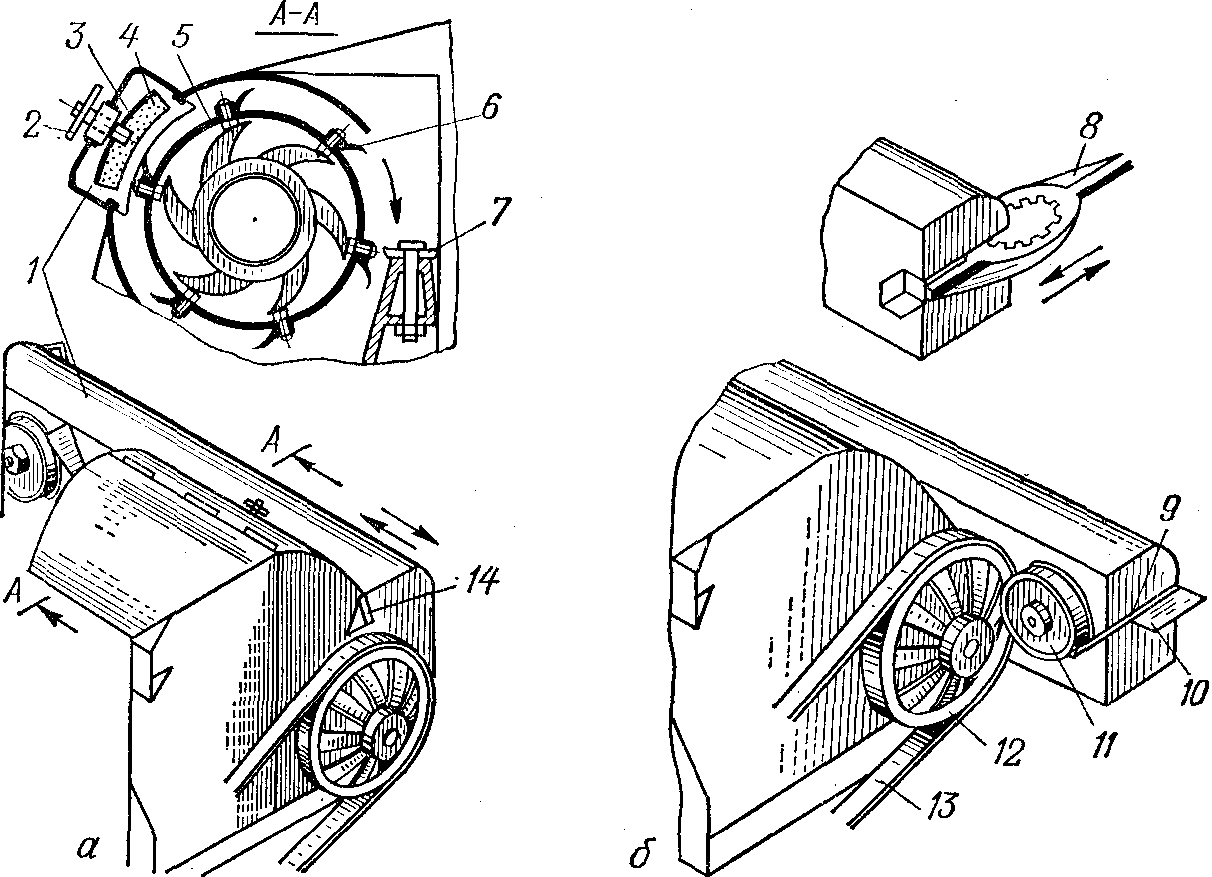

При проведенні технічного обслуговування ножі різального барабана заточують за допомогою пристрою, встановленого над різальним барабаном. Для цього відкривають кришку різального барабана 5 (рис. 3) і перевертають запірну засувку 14, встановлюють кришку па місце і закріплюють її. Включають електродвигун, обертанням штурвала 2 проти стрілки годинника підводять сегмент з каменем 4 до різальних кромок ножів 6. Поступово пересуваючи заточувальний пристрій і періодично, подаючи точильний камінь, заточують спіральні ножі до одержання кута заточування лез ножів 35°. Кут заточування протирізальних пластин повинен становити 75°.

Рис. 3.Схема заточування ножів різального барабана (а) і апарата вторинного різання (б): 1 – корпус; 2 – штурвал; 3 – обойма; 4 – камінь; 5 – різальний барабан; 6, 7 – ніж і протирізальна пластина; 8 – рухомий ніж апарата вторинного різання; 9 – наждачний камінь; 10 – подручник, 11 –фрикційне кільце; 12 – шків приводу різального барабана; 13 – пас; 14 –запірна засувка.

Ножі апарата вторинного різання заточують на тому самому пристрої. Для цього роблять його переналагодження. Виймають заточувальний пристрій з напрямної кришки і. перевернувши його, встановлюють у напрямі так, щоб фрикційне кільце 11 було притиснуте до шківа 12 і забезпечило обертання каменя 9 (максимальна величина стискання кільця не повинна перевищувати 1,5 мм).

Знімають рухомі й нерухомі ножі другого ступеня подрібнення, включають електродвигун і. переміщуючи ножі по підручнику 10, затягують по черзі рухомі і нерухомі ножі, витримуючи кут заточування 90°. Встановлюють заточувальний пристрій і ножі на місце, закріплюють їх і регулюють зазор за допомогою чотирьох болтів між рухомими і нерухомими ножами. Перевіряють зазор за допомогою щупа, який повинен становити не більше 0,5 мм. Після регулювання впевнюються в легкості обертання вала шнека.

Потім регулюють натяг пасів приводу подрібнювача. переміщуючи електродвигун в напрямних, попередньо послабивши гайки болтів кріплення електродвигуна до рами. Пас приводу різального барабана регулюють додатково натяжним роликом, послабивши болти кріплення кронштейна і повернувши його проти стрілки годинника. Пас натягнутий правильно, якщо при натисканні на нього із зусиллям 50 Н прогин в середній частині становить 25...30 мм.

Тягові ланцюги подавального конвеєра натягують за допомогою натяжних болтів підшипників веденого вала конвеєра. Ланцюг натягнутий правильно, якщо він прогинається не більше як на 25...30 мм при натисканні на нього із зусиллям 100 Н. Якщо більше натягнути ланцюг неможливо, його вкорочують на дві ланки. Для цього знімають кожух, відпускають натяжні болти підшипників веденого вала конвеєра, виводять з’єднувальні пальці ланцюгів конвеєра в нижнє положення, роз’єднують ланцюг, видаляють ланки і натягують ланцюг конвеєра.

Тягові ланцюги притискного конвеєра натягують за допомогою натяжних зірочок в такій послідовності: відкривають верхній кожух, знімають пружини амортизаторів, піднімають вільний кінець конвеєра і підпирають його упорами, послаблюють болти кріплення кронштейнів натяжних зірочок і регулюють ланцюги поворотом кронштейна. Правильно натягнутий ланцюг натискного конвеєра прогинається не більше як на 10 мм при зусиллі 100 Н.

Потім регулюють запобіжну фрикційну муфту живильного і натискного конвеєра. Зусилля тиску пружини фрикційної муфти повинно становити 1200...1800 Н і забезпечувати надійну роботу конвеєра.

Перевіряють поздовжній розбіг трубчастого вала різального барабана і вала з шнеком апарата другого ступеня подрібнення. Поздовжній розбіг валів не повинен перевищувати 0,2...0,3 мм, при цьому вали повинні вільно обертатися без люфту.

На закінчення робіт з технічного обслуговування перевіряють наявність і кріплення заземлювального приводу.

Таблиця 2 – Система мащення подрібнювача “Волгарь-5”

Місце мащення

|

Кількість точок мащення |

Мастила і масла |

Періодичність мащення |

Апарат другого ступеня подрібнення |

3 |

Солідол УС-1 або УС-2 |

Через 30 год роботи |

Різальний барабан |

3 |

-II- |

-II- |

Натяжний ролик |

1 |

-II- |

-II- |

Редуктор |

1 |

Автотракторне масло |

Через 150 год роботи |

Натяжні зірочки |

1 |

Солідол УС-1 або УС-2 |

Через 30 год роботи |

Натискний транспортер |

2 |

-II- |

-II- |

Продовження таблиці 2

1 |

2 |

3 |

4 |

Заточувальний пристрій |

1 |

-II- |

|

Живильний транспортер |

2 |

-II- |

-II- |

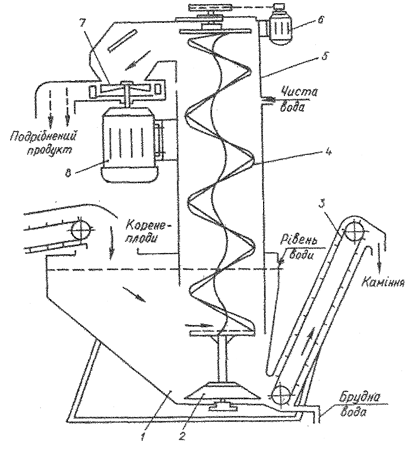

Подрібнювач коренебульбоплодів ИКМ-Ф-10 (рис. 4) Призначений для очищення від каменів, мийки і подрібнення коренебульбоплодів. Завантаження коренебульбоплодів у ванну здійснюється за допомогою транспортерів. Тут вони під дією вихрового потоку води, який здійснює обертальний диск, відмиваються від землі і переміщуються до шнеку. При підніманні по шнеку в подрібнювальну камеру коренеплоди додатково промиваються зустрічним потоком води.

Рис. 4. Конструктивно-функціональна схема мийки-подрібнювача ИКМ-Ф-10: 1 – ванна; 2 – диск-активатор; 3 – транспортер видалення каміння; 4 – гвинтовий конвеєр; 5 – кожух шнека; 6 – електродвигун мийки; 7 – дискова коренерізка; 8 – електропривод коренерізки

У подрібнювальній камері коренебульбоплоди надходять на верхній диск до горизонтальних ножів, де вони подрібнюються в стружку і відбиваються до нерухомого протирізального елемента, де додатково подрібнюється вертикальними ножами.

Спіралеподібними лопатками, встановленими між верхнім і нижнім дисками, стружка протирається крізь гребінчасту деку. Готовий продукт у вигляді пасти лопатками нижнього диска видаляється через розвантажувальний лоток.

Основні несправності, які можуть виникнути під час роботи подрібнювача наведені в табл. 3.

Подрібнювач коренебульбоплодів ИКМ-Ф-10 підлягає щозмінному і періодичному обслуговуванню через 50 год. роботи.

Щозмінне технічне обслуговування включає такі операції: очищення від залишків корму, бруду і каміння, підтягування різьбових з’єднань, кріплення ножів і ножового диска, барабана попередньої очистки, регулювання натягнення стрічки ковшового конвеєра, перевірку підключення заземлювального проводу до болта заземлення і при необхідності підтягування гайки.

При проведенні періодичного технічного обслуговування виконують операції щозмінного технічного обслуговування і, крім того, такі роботи: перевіряють кріплення ковшів стрічкового конвеєра, при потребі підтягують гайки і регулюють натягнення стрічки; оглядають запобіжний штифт на приводі конвеєра і, якщо на штифті є надріз, його замінюють; перевіряють стан сальників шнека і редуктора, при потребі замінюють сальникові ущільнення; перевіряють кріплення шківів і зірочок редуктора, барабана і електродвигунів, а також паралельність пасової і ланцюгових передач, усувають помічені недоліки; знімають ланцюги, промивають в гасі або в дизельному паливі, просушують і проварюють в автолі (80...90°С); перевіряють стан нижнього підшипника шнека і при необхідності його замінюють; змащують машину згідно з картою мащення і замінюють масло.

Таблиця 3 – Основні несправності подрібнювача ИКМ-Ф-10 та способи їх усунення

Несправності |

Причини |

Способи усунення |

1 |

2 |

3 |

Забився подрібнювач, зупинився електродвигун |

Нерівномірне надходження коренебульбоплодів На ножі намотана солома або прив’ялене бадилля Забита розвантажувальна горловина коренерізки |

Забезпечити рівномірну подачу коренебульбоплодів в машину Очистити ножі від соломи і бадилля Збільшити інтенсивність забивання продукту або зменшити подачу коренебульбоплодів у подрібнювачі |

Не працює транспортер для видалення каміння і бруду |

Зрізаний запобіжний штифт Великий камінь заклинив скребки Перекошена штанга транспортера і скребки чіпляють за корпус |

Замінити штифт Зупинити машину, злити воду і видалити камінь Відрегулювати бокові зазори натяжними гайками

|

Продовження таблиці 3

1 |

2 |

3 |

Коренебульбоплоди виносяться скребками транспортера |

Гумовий клапан заклинило каменем |

Проштовхнути камінь |

Не включається один з електродвигунів |

Спрацьований гумовий клапан Спрацював автоматичний вимикач

Спрацювало теплове реле магнітного пускача

Несправний магнітний пускач або теплове реле |

Замінити клапан

Вияснити і усунути причину спрацювання вимикача і включити його Усунути причину і натиснути на кнопку повернення теплового реле в робоче положення Усунути несправності або замінити справними |

Включений пакетний вимикач, але не вмикається жоден із електродвигунів |

Перегоріла вставка запобіжника в мережі керування |

Замінити плавку вставку |

Під час проведення технічного обслуговування перевіряють стан і натягнення клинових пасів передач: електродвигун-насос, електродвигун-барабан, електродвигун-редуктор. Пересувають електродвигун і насос та регулюють натягнення пасів гак, щоб при натисканні із зусиллям 30...40 Н прогин пасів становив на передачах: електродвигун - насос і електродвигун – барабан – 30 мм, електродвигун - редуктор – 15 мм.

Перевіряють і при потребі замінюють сальникові ущільнення гвинтового конвеєра, редуктора і водяного насоса. Нормально підтягнутий сальник насоса повинен пропускати воду краплями для змочування сальникової набивки і охолодження вата.

Перевіряють стан нижнього підшипника шнека. Зазор між внутрішнім діаметром втулки і шийкою вала допускається до 3...4 мм.

Знімають кришку черв’ячного редуктора, промивають його картер дизельним паливом або гасом, протирають, перевіряють стан підшипників черв’ячної пари і осьовий розбіг вала, який повинен становити 0,1 мм.

Змащують механізми і вузли тертя подрібнювача відповідно до табл. 4.

Таблиця 4 – Змащування подрібнювача ИКМ-Ф-10

Місце змащування |

Марка і стандарт мастила |

Кількість точок |

Періодичність, год. |

Підшипники гвинтового конвеєра |

Солідол С (ГОСТ 4366-76) або солідол Ж (ГОСТ 1033-79) |

4 |

120, заміна через 6 міс. |

Продовження таблиці 4

1 |

2 |

3 |

4 |

Підшипники скребкового транспортера |

Те ж |

2 |

120, заміна через 6 міс |

Ланцюг скребкового транспортера |

Те ж |

1 |

1 раз на місяць |

Мотор-редуктор |

Масло ТАп-15В або ТЭп-15 (ГОСТ 23652-79) |

1 |

120, заміна 1 раз на рік |