- •Міністерство аграрної політики та продовольства україни

- •Методичні рекомендації

- •Технічне обслуговування машин та обладнання

- •Теоретичні відомості з теми

- •Агрегати для приготування вітамінного борошна типу авм

- •Обладнання для гранулювання кормів (огм-0,8а, огм-1,5, опк-2а)

- •2.Правила техніки безпеки

- •3. Хід проведення

- •4.Вимоги до звіту

- •4. Вимоги до захисту

Міністерство аграрної політики та продовольства україни

ЖИТОМИРСЬКИЙ НАЦІОНАЛЬНИЙ АГРОЕКОЛОГІЧНИЙ УНІВЕРСИТЕТ

Методичні рекомендації

ДО ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ №7

НА ТЕМУ: «ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ОБЛАДНАННЯ ДЛЯ ГРАНУЛЮВАННЯ І БРИКЕТУВАННЯ КОРМІВ»

з дисципліни:

Технічне обслуговування машин та обладнання

для студентів ОКР «Спеціаліст» та «Магістр»

групи «Механізація тваринництва» кафедри процесів машин і обладнання інженерно-технічного факультету

Житомир, 2014

Мета роботи: вивчити структуру, технологію та правила виконання ТО обладнання для гранулювання та брикетування кормів.

ЗМІСТ

|

2 |

1.1. Агрегати для приготування вітамінного борошна типу АВМ |

2 |

1.2. Обладнання для гранулювання кормів (ОГМ-0,8А, ОГМ-1,5, ОПК-2А) |

13 |

2.Правила техніки безпеки |

18 |

3. Хід проведення |

19 |

4.Вимоги до звіту |

19 |

4. Вимоги до захисту |

19 |

Матеріальне забезпечення: плакати; інструменти, методичні рекомендації; агрегати для приготування вітамінного борошна (типу АВМ) та гранулятори (ОГМ-0,8А, ОГМ-1,5, ОПК-2).

Навчальні матеріали

Шпыро А.В., Богданов С.П., Круткис А.Г. Технологические указания по техническому обслуживанию агрегатов АВМ-0,4 и АВМ-0,4А для приготовления травяной муки.-М.: Россельхозиздат, 1970.

Статних М.Н. Технічне обслуговування та ремонт машин і обладнання ферм. - K.: Урожай, 1973.

Андреев П.А., Муллаянов Р.Г., Лисовский А.Г. Техническое обслуживание машин и оборудования в животноводстве. - М.: Росагропромиздат, 1991. – 224 с.

Теоретичні відомості з теми

Агрегати для приготування вітамінного борошна типу авм

У кормовиробництві шляхом штучного сушіння застосовують високотемпературні пневмобарабанні агрегати типу АВМ. Вони призначені для сушіння трав і приготування з них білково-вітамінного борошна, а також для сушіння і подрібнення всього біологічного врожаю зернових культур, гички та жому цукрових буряків тощо.

Сучасне сільськогосподарське машинобудування випускає вказані агрегати у трьох виконаннях, що працюють на рідкому (АВМ-0,65Ж та АВМ-1,5Ж), газоподібному (АВМ-0,65Г та АВМ-1,5Г) і твердому (АВМ-0,65Т та АВМ-1,5Т) паливах.

До складу агрегатів входять бункер-живильник (рис. 1), теплогенератор, завантажувальний транспортер, сушильний барабан, циклон висушеної маси, молоткова дробарка (в агрегаті АВМ-1,5 їх дві), система відведення і затарювання готового борошна, електрообладнання. Агрегати додатково обладнані також системою часткової рециркуляції вихлопних газів до сушильного барабана та теплогенератора (утилізації тепла).

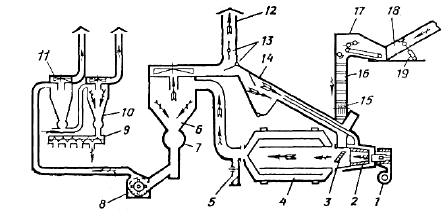

Рис. 1. Конструктивно-функціональна схема агрегату АВМ-0,65Р: 1 – система підігрівання і подачі палива; 2 – теплогенератор; 3 – завантажувальний лотік; 4 – сушильний барабан; 5 – уловлювач важких включень; 6 – циклон сухого матеріалу; 7 – шлюзовий затвор; 8 – молоткова дробарка; 9 – розподільний шнек; 10 – циклон охолодження борошна; 11 – циклон відведення борошна; 12 – вихлопний трубопровід; 13 – регулятор кратності рециркуляції; 14 – пристрій рециркуляції; 15 – регулювальний бітер; 16 – завантажувальний конвеєр; 17 – живильник зеленої маси; 18 – приймальний лотік; 19 – гідросистема піднімання лотка.

Правила виконання ТО агрегатів АВМ

Щоденне технічне обслуговування (ЩТО). До початку роботи необхідно: перевірити стан зовнішніх кріплень вузлів агрегату; перевірити стан захисних огороджень; перевірити напрямний жолоб, шамотні вставки і наявність коксу в топці, в разі необхідності видалити кокс; перевірити затягування з’єднань запірних обладнань, маслопроводів гідросистеми, рівень масла в баку гідросистеми; перевірити кріплення планок транспортера; перевірити кріплення корпусів підшипників; перевірити тиск повітря в шинах опорних і привідних коліс сушильного барабана; очистити свічку запалювання; змастити млин, сегмент ущільнення топки, підшипник ковзання вивантажувального шнека, нижній підшипник електродвигуна вентилятора циклона сухої маси; перевірити стан ущільнень електрошафи; перевірити ступінь затуплення решета і молотків дробарки, при необхідності перевернути їх або замінити; перевірити стан направляючого жолоба. Змащують вузли агрегату відповідно до схеми (рис. 2) і табл. 1.

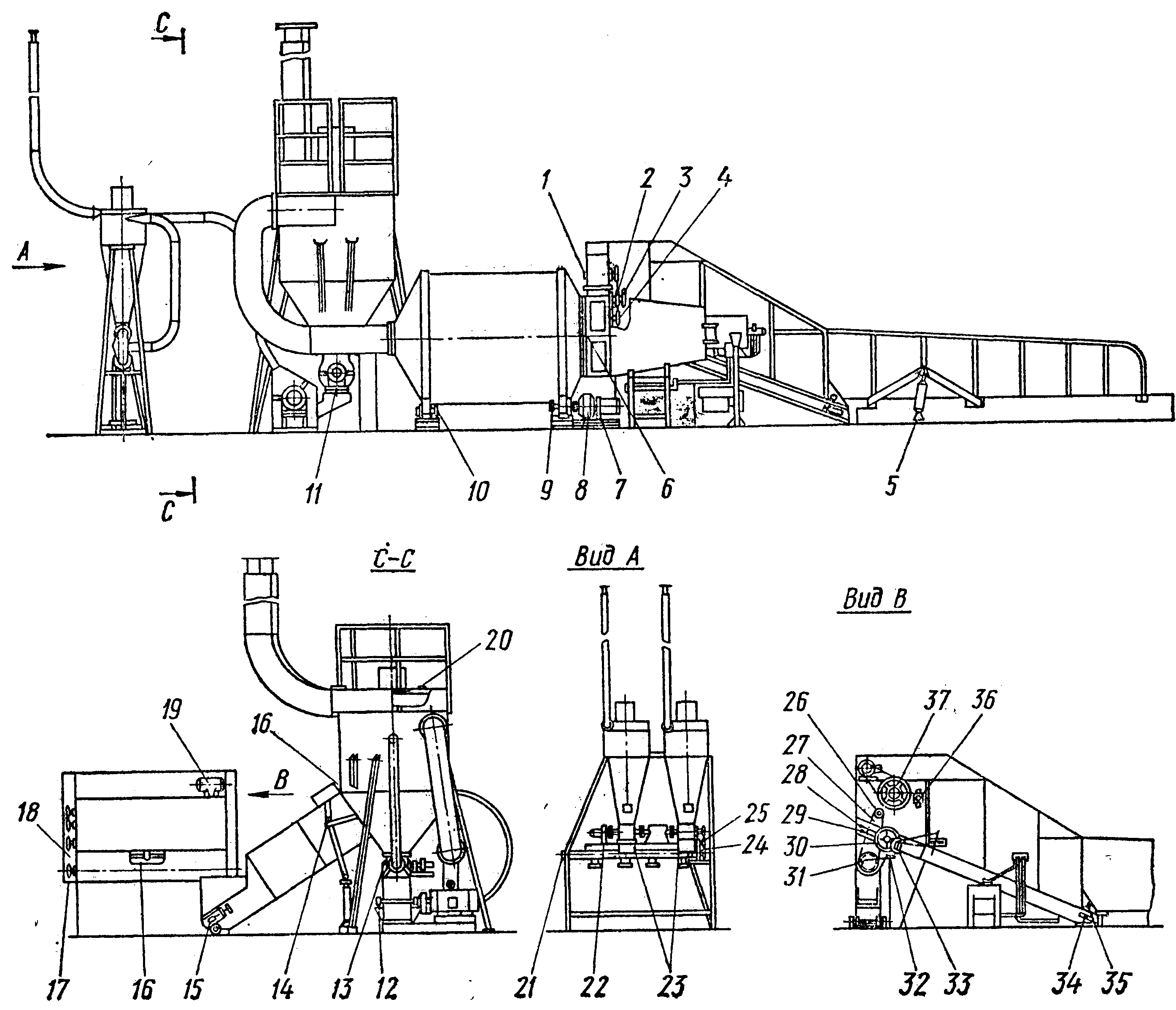

Рис. 2. Схема мащення агрегату АВМ-0,65 (1-37 табл. 1)

Таблиця 1 – Мащення агрегату АВМ-0,65

Позиції на рис. 2 |

Вузли або деталі |

Мастильні матеріали |

Спосіб мащення |

Кількість точок мащення |

Періодичність |

6 |

Сегмент ущільнення теплогенератора |

ЦИАТИМ-203 ГОСТ 8773-63 |

Очистити маслянку від грязі і зробити шприцом 5 – 8 нагнітань |

3 |

Щоденно |

12 |

Підшипник ротора дробарки |

Те ж |

Те ж |

2 |

Через 120 год. роботи |

Продовження таблиці 2

1 |

2 |

3 |

4 |

5 |

6 |

20 |

Підшипник електродвигуна вентилятора системи відведення сухої маси |

Те ж |

Те ж |

1 |

Через 120 год. роботи і після кожного загоряння маси |

3 |

Блок зірочок привода транспортера |

Те ж |

Те ж |

1 |

Щоденно |

9 |

Опорний коток сушильного барабана |

Те ж |

Те ж |

8 |

При встановленні агрегату на зберігання (ТО-2) |

13 |

Підшипник дозатора системи відведення сухої маси |

Те ж |

Те ж |

2 |

Через 120 год. роботи |

23, 21, 25 |

Підшипники дозаторів, вивантажувального шнека і натяжної зірочки системи відведення і охолодження борошна |

Те ж |

Те ж |

7 |

Те ж |

1 |

Підшипник ведучого вузла транспортера |

Те ж |

Те ж |

2 |

|

15 |

Підшипник вала натяжного пристрою транспортера |

Те ж |

Те ж |

2 |

Те ж |

14 |

Підшипник бітера |

Те ж |

Те ж |

2 |

Те ж |

26 |

Підшипник нижнього бітера конвеєра |

Те ж |

Те ж |

2 |

Те ж |

36 |

Підшипник верхнього бітера конвеєра |

Те ж |

Те ж |

2 |

Те ж |

Продовження таблиці 2

1 |

2 |

3 |

4 |

5 |

6 |

37 |

Підшипник проміжного вала конвеєра |

Те ж |

Те ж |

2 |

Те ж |

28, 29, 30, 33 |

Храповий механізм конвеєра |

Те ж |

Те ж |

3 |

Те ж |

4 |

Підшипник натяжної зірочки |

Те ж |

Те ж |

4 |

Те ж |

32 |

Вісь кронштейна храпового механізму |

Те ж |

Очистити маслянку від грязі і зробити шприцом 4 – 6 нагнітань |

1 |

Те ж |

31 |

Палець зірочки кривошипний |

Те ж |

Те ж |

1 |

Те ж |

17 |

Підшипник гвинтового транспортера |

|

Очистити маслянку від грязі і зробити шприцом 5 – 8 нагнітань |

2 |

Те ж |

16 |

Верхній вал полотна конвеєра |

Те ж |

Те ж |

1 |

Те ж |

34 |

Нижній вал полотна конвеєра |

Те ж |

Те ж |

4 |

Те ж |

35 |

Кронштейн |

Те ж |

Те ж |

2 |

Те ж |

8 |

Редуктор привода сушильного барабана |

Масло компресорне 19 ГОСТ 1861-54 |

Залити масло через бічний заливний отвір у корпус редуктора |

1 |

Через перші 500 год., а потім через кожні 1000 год. роботи |

Закінчення таблиці 2

1 |

2 |

3 |

4 |

5 |

6 |

11, 22, 19 |

Редукторний електродвигун |

Масло М10Б |

Залити масло через отвір у верхній частині корпуса (закривається різьбовою пробкою) |

3 |

Те ж |

7 |

Рухомі диски шківів варіатора |

ЦИАТИМ-203 ГОСТ 8773-63 |

Розібрати вузол, наповнити маслом гвинтові канавки рухомих дисків і скласти його |

2 |

При встановленні агрегату на зберігання (ТО-2) |

10 |

Упорний коток барабана |

Те ж |

Розібрати вузол, наповнити маслом підшипники і скласти |

2 |

При встановленні агрегату на зберігання (ТО-2) |

5 |

Циліндр перекидного механізму |

Те ж |

Очистити маслянку від грязі і зробити шприцом 5-8 нагнітань |

4 |

Те ж |

2, 24, 27, 18 |

Ланцюгові передачі |

Те ж |

Нанести шар мастила на поверхню ланцюга |

6 |

Через 120 год. роботи |

Під час роботи: перевірити роботу приладів і вузлів агрегату; стежать за показаннями приладів і станом його вузлів, за відсутністю витікання масла із редуктора, привода барабана, редукторних електродвигунів, витікання палива із трубопроводів та з’єднань; слідкувати за подачею зеленої маси, станом шин, нагрівом підшипників, довжиною полум'я факела, кольором відпрацьованих газів.

Наприкінці роботи агрегат треба зупинити, перекрити доступ палива до паливної апаратури, очистити агрегат і майданчик біля нього від бруду, пилу і залишків корму.

Технічне обслуговування №1 (ТО-1). Виконують після 120 годин роботи агрегату. Приблизна трудомісткість 8 люд-год. Спочатку виконують операції ЩТО, а потім перевіряють рівень масла в мотор-редукторах, в редукторі привода барабана, стан електродів запалення, регулюють зазор між ними (5 мм), перевіряють стан фотоголовки приладу контролю полум’я, стан сегментів ущільнення, топки і з’єднувальної труби, ремонтують або замінюють напрямний жолоб.

Відкручують заливну пробку пасивного фільтра і зливають відстій: промивають в дизельному паливі фільтруючі елементи паливного фільтра; знімають паливний насос, промивають його, перевіряють стан піджимного сальника, встановлюють насос на місце і при необхідності змінюють сальник; перевіряють стан самопіджимного ущільненого кільця топки; перевіряють натяг полотна транспортера і при необхідності регулюють; перевіряють натяг приводного ланцюга вивантажувального шнека; промивають шестерні відкритої зубчатої передачі і регулюють зачеплення; проводять ремонт або заміну направляючого жолоба; очищають внутрішні порожнини робочого колеса і направляючого апарата вентиляторів великого і малого циклонів; регулюють положення сушильного барабана; проводять контрольне регулювання кількості обертів барабана (від мінімальних до максимальних) для запобігання висихання змазки в ступицях диска; переставляють опорні катки сушильного барабана; оглядають дозатори великого і малого циклонів.

Змащують мастилом ЦИАТИМ-203 (ГОСТ 8773-63) втулки зірочки приводу вивантажувального шнека; підшипники ротора дробарки, електродвигуна системи відводу сухої маси, дозатора відводу сухої маси і натяжної зірочки відводу й охолодження борошна, підшипники ведучого вузла транспортера, вала натяжного пристрою, бітеру, нижнього бітеру, проміжного вала і храпового механізму конвеєра, натяжної зірочки, гвинтового транспортера, а також вісь кронштейна храпового механізму, кривошипний палець зірочки, верхній та нижній вали полотна конвеєра і ланцюгові передачі.

Технічне обслуговування №2 (ТО-2). Виконують при встановленні на консервування і розконсервування. Приблизна трудомісткість 35 люд-год.

При встановленні на консервування слід оглянути агрегат і оцінити його технічний стан. Визначити можливість подальшої експлуатації без ремонту. При необхідності провести поточний ремонт.

Під час ТО-2 здійснюють операції ТО-1, а потім додатково такі: очистити всі вузли і деталі агрегату від бруду, рослинних решток та іржі; проводять внутрішнє очищення агрегату; заливають в барабан 10 л машинного масла і обертають барабан 5...10 хв. з виключеною паливною апаратурою; знімають з агрегату свічку, форсунку, прилади, датчики, інструмент, запасні частини і здають їх на зберігання; перевіряють стан топки; поновлюють фарбування в місцях його пошкодження; покривають нефарбовані поверхні металевих деталей запобіжною змазкою ПП-95/5 відповідно ГОСТ 4113-48; припіднімають дерев'яними клинцями сушильний барабан; знімають шини опорних коліс, очищають їх і просушують, камери і обвідні стрічки припудрюють тальком, здають шини на зберігання; знімають ланцюги полотна транспортера, промивають в дизельному паливі, проварюють протягом 30 хв. у гарячому автолі (80...90°С); знімають паси варіатора привода барабана і паси привода конвеєра; законсервовують редуктори і мотор-редуктори; змащують підшипники рухомого диска ведучого шківа варіатора і канавок ступиць рухомих дисків шківів варіатора; замінюють змазку в підшипниках електродвигунів; щільно закривають дерев'яними щитками всі отвори і люки.

При розконсервуванні прибирають дерев'яні щитки, якими прикривали всі отвори і люки агрегату; знімають запобіжну речовину з нефарбованих поверхонь деталей; підготовлюють і встановлюють на агрегат ланцюги, форсунку, свічку, пас варіатора, прилади і датчики, опорні колеса; опускають барабан на опорні катки; перевіряють кріплення усіх деталей і вузлів; проводять пробний запуск агрегату і дають пропрацювати до повного вигорання масла в барабані.

Таблиця 3 – Можливі несправності агрегату АВМ-0,65, причини виникнення і способи їх усунення

Несправність |

Причина |

Способи усунення |

При включенні агрегату паливо не загоряється і манометр не показує тиск |

Відсутність палива в паливній апаратурі: закритий кран подачі палива; присутність повітря в паливній системі. Відсутність палива в цистерні |

Відкрити кран. Через кран спуску повітря спустити повітря з паливної системи. Заповнити цистерну паливом. |

При включенні агрегат; паливо не загоряється, але манометр показує тиск |

Не працює апаратура запалення і контролю факела (АКФ) |

Усунути причину відсутності факела від АКФ |

При включенні агрегату паливо загоряється і гасне |

Електроди слідкування не торкаються полум'я. |

Замінити електроди новими |

Продовження таблиці 3

1 |

2 |

3 |

Слабкий запалювальний факел |

Наявність повітря в паливній системі або засмічення жиклера Забруднена трубка для постачання повітря |

Видалити повітря. Зняти трубку і прочистити її |

Електромагнітний клапан не включається. |

Перегорання запобіжників |

Замінити запобіжники |

Не вдається підняти тиск палива до 1,2 МПа в паливній апаратурі |

Великий знос паливного насоса |

Замінити насос |

Перегрів підшипникових вузлів. При роботі транспортера нагрів корпусів підшипників дробарки перевищує 80...90°С |

Недостача змазки, перекіс корпуса підшипника: забруднення підшипників; підшипники з дефектами |

Змазати підшипники. розібрати підшипниковий вузол, промити його і, якщо підшипник не має дефектів, шукати причину у вузлі |

Вібрація дробарки

|

Порушення балансування ротора дробарки |

Відбалансувати ротор |

Нема подачі зеленої маси в барабан |

Забивання гвинтового транспортера конвеєра |

Очистити крильчатку вентилятора, гвинтовий транспортер |

Не працює жоден електродвигун агрегату |

Відсутність напруги в електромережі |

Перевірити наявність напруги |

Нема звукового сигналу |

Перегоряння запобіжників |

Замінити запобіжники |

Не працює один або група електродвигунів |

Спрацьовує автоматичний вимикач захисту короткого замикання в електрошафі |

Усунути коротке замикання. Включити автоматичний вимикач |

Не горить сигнальна лампочка, двигун працює |

Сигнальна лампочка перегоріла |

Замінити лампочку |

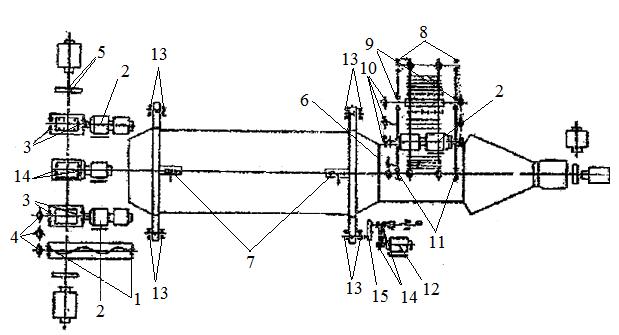

Мащення механізмів і вузлів агрегату АВМ-0,4А. Виконавець-машиніст агрегату. Приблизна трудомісткість — 1,4 люд-год. Порядок мащення механізмів і вузлів агрегату АВМ-0,4А поданий на рис. 3 та табл. 4.

Рис.3. Схема карти мащення механізмів і вузлів агрегатуАВМ-0,4А

Таблиця 4 – Карта мащення агрегату АВМ-0,4А

Місце змазки |

К-сть точок |

Матеріал для змащення |

Вказівки проведення мащення |

|||

1 |

2 |

3 |

4 |

|||

При ЩТО |

||||||

Підшипники ротора млина |

2 |

Солідол УСс-2 ГОСТ4366-64 |

Очистити маслянку від бруду і зробити 5...8 нагнітань |

|||

Сегмент ущільнення топки |

3 |

УСс-2 (консталін синтетичний) ГОСТ 5703-51 |

|

|||

Підшипник ковзання вивантажуючого шнека |

12 |

Солідол УСс-2 ГОСТ 4366-64 |

|

|||

Нижній підшипник електродвигуна вентилятора циклона сухої маси |

1 |

|

|

|||

При ТО-1 |

||||||

Підшипники дозаторів циклонів |

4 |

Солідол УСс-2 ГОСТ 4366-64 |

Очистити маслянку від бруду і зробити 5... 8 нагнітань |

|||

Втулка зірочки привода вивантажувального шнека |

1 |

|

|

|||

Підшипник нижнього вала транспортера |

2 |

|

|

|||

Продовження таблиці 4

1 |

2 |

3 |

4 |

|

Ланцюгові передачі |

5 |

|

Нанести шар масла на поверхню ланцюгів |

|

Підшипники бітера |

2 |

|

Очистити маслянку від бруду і зробити 5...8 нагнітань |

|

Втулки зірочки приводу транспортера |

4 |

|

|

|

Підшипник верхнього вала транспортера |

2 |

|

|

|

Опорні катки сушильного барабана |

12 |

|

|

|

Упорні катки сушильного барабана |

4 |

|

|

|

Підшипник вивантажувального шнека |

1 |

|

|

|

При ТО-2 |

||||

Планетарні мотор-редуктори (в новому агрегаті заміну масла виконують через 100 год. роботи агрегату) |

3 |

АКП-10 (автол- 10) ГОСТ 1862-63 |

Заливати масло через утвір у верхній частині корпуса, який зачиняється різьбовою пробкою попередньо заливши старе масло через зливний отвір в нижній частині корпуса. Перед заливкою обов’язково промити редуктори дизельним паливом |

|

Редуктор приводу сушильного барабана |

1 |

|

Масло заливають через боковий отвір в корпусі редуктора. Попередньо зливають старе масло. Перед заливкою необхідно промити редуктор дизельним паливом. |

|

Канавки ступить рухомих дисків шківів варіатора |

2 |

Солідол УСс-2 ГОСТ 4366-64 |

Розібрати вузол набити змазкою гвинтові канавки рухомих дисків. |

|