- •Курсовая работа

- •1. Введение

- •2. Литературный обзор

- •2.1 Металлокерамика

- •2.2 Композиции и керамика на основе диоксида циркония

- •2.3 Композиции и керамика диоксида циркония, стабилизированного оксидом иттрия и содержащим CuO.

- •3. Экспериментальная часть

- •3.1 Получение реагентов для синтеза

- •3.1.1 Получение СuO

- •3.1.2 Приготовление раствора ZrO(Cl)2

- •3.1.3 Приготовление раствора ZrO(no3)2

- •3.1.4 Анализ растворов ZrO(no3)2 и ZrO(Cl)2

- •3.1.5 Получение композиции ZrО(oh)2 – y(oh)3 – Cu(oh)2

- •3.2 Охрана труда

- •3.3 Результаты экспериментов.

- •3.3.1 Получение параметров кинетики первого периода свч сушки порошка системы ZrО(oh)2 – y(oh)3 – Cu(oh)2.

- •3.3.2 Зависимость потери массы образца от температуры.

- •3.3.3 Исследование образцов ик-спектроскопией

- •3.3.4 Исследования эпр

- •3.3.5 Рентгенофазовый анализ

- •Литература

3.3 Результаты экспериментов.

3.3.1 Получение параметров кинетики первого периода свч сушки порошка системы ZrО(oh)2 – y(oh)3 – Cu(oh)2.

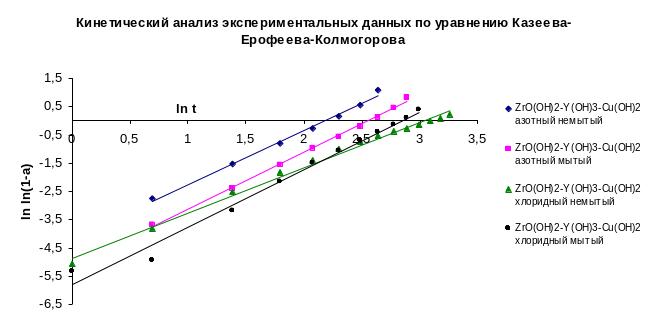

Задачей данной работы является получение параметров кинетики первого периода СВЧ сушки, то есть получение формального кинетического уравнения с определением константы скорости Кс и кинетический параметр (порядок реакции) n согласно уравнению Казеева – Ерофеева – Колмагорова с поправкой Саковича.

Первым периодом сушки называется период в пределах которого влагосодержание материала уменьшается линейно, т. Е. скорость удаления влаги сохраняет свою величину. В первом периоде постоянной скорости сушки преобладающим является наружное диффузионное сопротивление отводу образующихся паров влаги от поверхности материала. Крупные поры с малым гидравлическим сопротивлением переносу влаги из внутренних зон материала к его наружной поверхности первыми освобождаются от влаги. В дальнейшем влага удаляется из мелких пор, обладающих значительным гидравлическим сопротивлением. Перемещение влаги к поверхности уже не успевает обеспечивать прежнюю скорость ее испарения с наружной поверхности материала, и общая скорость сушки начинает непрерывно уменьшаться вслед за возрастанием внутреннего сопротивления переносу влаги по капиллярно-пористой структуре материала.

Кинетика реакций хорошо описывается обобщенным уравнением кинетики топохимических реакций, в том числе сушки выведенное Ерофеевым в 1946г.

![]()

Позднее это уравнение приведено к наиболее известному в настоящее время виду топокинетического уравнения применительно к реакциям твердых веществ.

![]()

где n

– кинетический

параметр;

-

это степень превращения (степень удаление

влаги);

![]() -

время;

-

время;

![]() -

постоянная, определяющая константу

скорости реакции.

-

постоянная, определяющая константу

скорости реакции.

Это уравнение известно как Уравнение Казеева – Ерофеева – Колмогорова.

Константа скорости может быть рассчитана по уравнению поправки Саковича.

![]()

В качестве объекта исследования выступает система ZrО(OH)2 – Y(OH)3 – Cu(OH)2 в таком мольном соотношении (мольные проценты): Zr(OH)4 – 96; Y(OH)3 – 3; Cu(OH)2 – 1.

В эксперименте были задействованы четыре образца ZrО(OH)2 – Y(OH)3 – Cu(OH)2 синтезированы из двух видов сырья циркония: хлоридного и азотнокислого. На каждый вид сырья приходится два образца: первый – это осадок полученный обратным осаждением с помощью раствора аммиака стехиометрической смеси солей циркония, иттрия и меди, в дальнейшем осадок был отфильтрован с помощью вакуумного насоса – «немытый», второй – получен также, но был промыт одним литром воды на фильтре – «мытый». В дальнейшем все образцы поддавались СВЧ сушки с мощностью 700 ватт, периодически навески образцов взвешивались. Температура в СВЧ печи поддерживалась на уровне 100 оС. Были получены данные, которые были обработаны и их основании была построена диаграмма в координатах уравнения Казеева – Ерофеева – Колмагорова:

Рисунок 3.1 Кинетический анализ удаления воды в первом периоде сушки.

Согласно анализа экспериментальных данных получили следующие кинетические уравнения для образцов:

ZrО(OH)2–Y(OH)3–Cu(OH)2 азотный немытый – y=1,9133х-4,1778; R2=0,9942.

ZrО(OH)2–Y(OH)3–Cu(OH)2 азотный мытый – у=2,0069х-5,1432; R2=0,9975.

ZrО(OH)2–Y(OH)3–Cu(OH)2 хлоридный немытый – у=1,7050х-4,9934; R2=0,9973.

ZrО(OH)2–Y(OH)3–Cu(OH)2 хлоридный мытый – у=2,0396х-5,8187; R2=0,9856.

Были проведены расчеты констант скоростей и определены кинетические параметры, данные представлены в виде таблиц:

Таблица 3.1

Данные констант скоростей и кинетических параметров образцов ZrО(OH)2–Y(OH)3–Cu(OH)2 азотный.

ZrО(OH)2–Y(OH)3–Cu(OH)2 азотный |

||

|

Не мытый |

мытый |

Кс , мин-1 |

0,21395 |

0,15532 |

ln Kс |

-1,54201 |

-1,86229 |

n |

1,91 |

2,01 |

Таблица 3.2

Данные констант скоростей и кинетических параметров образцов ZrО(OH)2–Y(OH)3–Cu(OH)2 хлоридный

ZrО(OH)2–Y(OH)3–Cu(OH)2 хлоридный |

||

|

Не мытый |

мытый |

Кс , мин-1 |

0,09203 |

0,11751 |

ln Kс |

-2,38557 |

-1,86229 |

n |

1,71 |

2,04 |

По Ерофееву число n – характеризует форму пор и равное 3 при образовании сферических пор, 2 – цилиндрических и 1 – плоских. По полученным результатам мы можем увидеть, что для мытых образцов характерно четкое образование цилиндрических пор, в то время когда для немытых поры только стремятся к цилиндрическим формам.

Значения констант скоростей для образцов системы ZrО(OH)2–Y(OH)3–Cu(OH)2 можно объяснить результатами анализа БЭТ:

Таблица 3.3

Результаты БЭТ анализа.

Удельная поверхность (метод БЭТ) |

|||

|

Удельная поверхность, м2/г |

Удельный объем монослоя мл НТД/г |

Константа БЭТ |

Zr3Y1Cu (NO3) nm |

150,1 |

34,47 |

74 |

Zr3Y1Cu (NO3) m |

305,5 4,5 |

70,15 |

71 |

Zr3Y1Cu (Cl) nm |

129,4 1,7 |

29,72 |

63 |

Zr3Y1Cu (Cl) m |

313,6 4,1 |

72,02 |

77 |

Удельная поверхность мезопор (метод STSA) |

|||

|

Удельная поверхность, м2/г |

Объем микропор, см3/г |

Полный объем пор, см3/г |

Zr3Y1Cu (NO3) nm |

128,4 3,3 |

0,008 |

0,113 |

Zr3Y1Cu (NO3) m |

275 4,2 |

0,010 |

0,259 |

Zr3Y1Cu (Cl) nm |

130,8 3,3 |

- |

0,124 |

Zr3Y1Cu (Cl) m |

257,7 17,4 |

0,021 |

0,247 |

Константа скорости для ZrО(OH)2–Y(OH)3–Cu(OH)2 из азотнокислого сырья «немытый» больше так как удельная поверхность его меньше чем у «мытого» что говорит о том что размер частиц у «немытого» больше и часть пор с радиусом от 9,0–19,4 нм в 1,8 раза больше, при этом пористость в два раза больше. Доля пор с радиусом 1,1–1,9 нм у «мытого» и «немытого» согласно распределению пор практически одинакова.

Константа скорости для ZrО(OH)2–Y(OH)3–Cu(OH)2 из хлоридного сырья «немытый» меньше, хотя соотношение полного объема пор и удельной поверхности практически такое же как для азотного, а то что константа меньше чем у «мытого» объясняется тем что доля пор с радиусом 1,1–1,9 нм у «немытого» на треть больше, а удаление влаги из мелких пор сопровождается значительным гидравлическим сопротивлением.