- •Наукова новизна отриманих результатів

- •Практичне значення отриманих результатів

- •Розділ 1. Дослідження і аналіз сучасного стану паливно-енергетичного потенціалу

- •1.1 Розподіл і споживання енергоресурсів у світовій практиці

- •1.2 Аналіз енергетичного потенціалу планети і України

- •1.3 Аналіз стану і причин нераціонального використання енергоресурсів в Україні

- •1.4 Основні світові тенденції в галузі енергозбереження

- •Висновки по розділу

- •2.1 Основні положення проведення маркетингових досліджень енергоспоживання на гірничо-збагачувальних комбінатах

- •2.2. Методика проведення аналізу енергоспоживання на збагачувальних фабриках

- •Програма першого етапу експериментальних досліджень:

- •Висновки по розділу

- •Розділ 3. Дослідження розподілу і використання паливно-енергетичних ресурсів (пер) на гірничо-збагачувальних комбінатах

- •3.1 Енергоємність гірничо-збагачувального виробництва України

- •Розподіл споживання електроенергії по переробці гірничо-збагачувального комбінату, %

- •3.2 Дослідження і аналіз енергоспоживання на гірничо - збагачувальних комбінатах

- •3.2.1. Модель розподілу потоку енергії яка споживається приводом барабанного млина.

- •3.2.2. Дослідження енергоспоживання приводом млина в промислових умовах

- •3.3 Дослідження каналів розподілу і споживання енергоресурсів на гірничо-збагачувальних комбінатах

- •3 .3.1. Дослідження і аналіз енергоспоживання дробильних фабрик

- •3.2.2. Структурний розподіл енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •Р озділ 4. Економіко-математичні моделі енергоспоживання та розподілу енергоресурсів у процесах рудопідготовки

- •4.1 Екрноміко-математична модель енергоспоживання дробильної фабрики

- •4.2 Економіко-матиматична модель енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •5 Основні напрямки і заходи щодо економії паливно-енергетичних ресурсів в процесах збагачення руд

- •5.1. Удосконалення енергоспоживання при дробленні, здрібнюванні і збагаченні залізних руд

- •Режиму роботи дезінтегратора:

- •1 Мм відповідно); б - ступені дроблення (1) та середньої крупності (2)

- •Удосконалення технологічної лінії збагачення

- •Процесом здрібнювання

- •5.2. Розробка заходів щодо енергозбереження в процесах рудопідготовки та їх економічна ефективність

- •Висновки по розділу

- •Висновки

- •Література

Удосконалення технологічної лінії збагачення

Вона заснована на впровадженні адаптивних підсистем автоматизованого керування лініями (групою ліній) у період обмеження потужності енергосистеми шляхом рішення задач оптимального керування перерозподілу навантажень по стадіях, між лініями; на впровадженні адаптивних систем керування перерозподілом лімітних значень електроенергії між лініями і керування синхронними електродвигунами в режимі компенсаторів реактивної потужності [63-66].

У результаті впровадження пропонованого заходу була досягнута стабілізація заданої величини вмісту заліза в концентраті, зниження питомих витрат електроенергії в періоди обмежень на 10-15% на кінець 2000 р. і на 25-30%.

Зниження заявочної потужності збагачувальної фабрики на період обмеження потужності на 10%, може бути досягнуто за рахунок поетапного відключення силового устаткування.

Шляхом впровадження адаптивних мікропроцесорних систем керування ДСФ і ЗФ була досягнута економія електроенергії на 15-20% на 35-40% за рахунок впровадження:

адаптивних робото технологічних систем діагностичного контролю стану устаткування:

вбудованої системи захисту працюючих поверхонь барабанних млинів, піскових насадок гідроциклонів, насосних агрегатів від зносу;

робототехнологічного комплексу завантаження куль у млини І, II і III стадій;

робототехнічних систем монтажу футеровочиих плит;

робототехнічних систем прибиральників;

робототехнічних систем відбору, готування проб і автоматизованого контролю параметрів загального заліза, щільності, характеру розкриття зерна.

Досвід роботи вітчизняних і закордонних фабрик показав, що при наявності в руді нерудних прошарків потужністю не менше 10-20 мм дуже ефективною операцією є застосування сухого магнітного збагачення крупнокускового матеріалу. Вона дозволяє, не витрачаючи енергію на дороге здрібнювання, вивести до 5-25% бідних крупнокускових хвостів, що можуть бути використані у вигляді будівельного щебеню. Витрати електроенергії па здрібнювання знижуються на 5-20%.

Інтенсифікація процесів дроблення і здрібнювання може бути досягнута також шляхом застосування супервибуху. Підвищення витрати ВР на 30% дозволяє знизити витрати електроенергії при дробленні на 15%, при здрібнюванні на 3-8%. Одним зі шляхів економії електроенергії в процесах збагачення є спрощення технологічної схеми шляхом виключення з неї деяких енергоємних апаратів. Прикладом може служити застосування гумових бутар на млинах самоздрібнювання і рудногалечних взамін класифікаторів на Інгулецькому ГЗК.

На збагачувальній фабриці Інгулецького ГЗК застосовується технологія самоздрібнювання, розроблена і спроектована інститутом Механобрчермет.

Збагаченню піддається руда поточного видобутку (магнетитові кварцити), що добувається в кар'єрі відкритим способом, зі вмістом заліза загального 32-33% і заліза магнетитового 23-24%. Добута в кар'єрі руда дробиться до крупності 350-0 мм і надходить до бункерів збагачувальної фабрики. З бункерів руда надходить у млини 1-ої стадії здрібнювання ММС-70-23, що працюють у замкнутому циклі з односпіральними класифікаторами типу ІКСН 2,5x12,5. злив яких надходить у 1-у стадію магнітної сепарації.

Галя, виведена з млина самоздрібнювання ММС-70-23, надходить у другу стадію здрібнювання, здійснювану в рудно-гальковому млині МРГ-40-75.

Млин МРГ-40-75 оснащений металевими класифікуючими бугарами з отворами діаметром 8-15 мм. Рудно-гальковий млин, як і млин самоздрібнювання, працює в замкнутому циклі зі спіральним класифікатором, злив якого надходить у 2-у стадію магнітної сепарації, а скрап (піски) повертається в млин. Повна технологічна схема ланцюга апаратів збагачувальної фабрики Інгулецького ГЗК приведена на рис. 5.5 (пунктирною лінією виділені класифікатори, що були виключені зі схеми відповідно до запропонованої нової технології).

Одним з недоліків проектної технологічної схеми є застосування в ній як класифікуючих апаратів спіральних класифікаторів, що є дуже дорогим, металоємним і енергоємним устаткуванням, що вимагає дуже великих витрат на підтримку своєї працездатності, й джерелом підвищених витрат електроенергії. Знос і поломка спіралей класифікаторів приводила до тривалих простоїв технологічних секцій. Заміна класифікаторів і їх вузлів на нові перетворилася в складну проблему, тому що завод-виготовлювач знаходиться в Росії.

Для підвищення ефективності процесів здрібнювання і класифікації, спрощення технологічної схеми, зниження капітальних і експлуатаційних витрат і зменшення енергоспоживання запропоновано оснастити рудно-гальковий млин МРГ-40-75 новою конструкцією класифікуючої бутари з еластичною просіваючою поверхнею [114, 118, 119].

Рис. 5.5 – Змінена схема ланцюга апаратів РЗФ-2 ІнЗГК

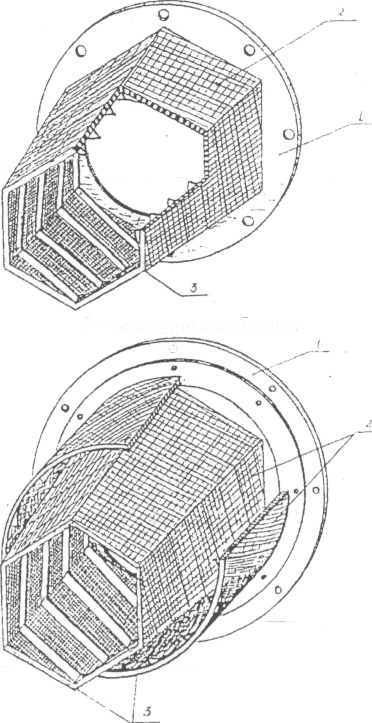

Підприємством Проектгірмаш було розроблено конструкцію бутари, класифікуюча поверхня якої набиралася з еластичних елементів (гумових карт) розміром 330x417 мм або 300x295 мм із квадратними отворами розміром 4,5x4,5 мм (рис. 5.6).

Класифікуючі бутари з такою конструкцією еластичної просіваючої поверхні, було виготовлено Проектгірмашем і встановлено на млинах МРГ-40-75. збагачувальної фабрики Інгулецького ГЗК. Протягом року були зроблені всебічні промислові випробування технологічної схеми здрібнювання і класифікації з млинами МРГ-40-75 з новою конструкцією класифікуючих бутар. Перевірялася механічна надійність нової конструкції бутар і визначалися порівняльні технологічні показники процесів здрібнювання і класифікації зі старою і новою конструкцією бутар [75, 119].

Дослідженнями встановлено, що термін служби бутар з еластичною просіваючою поверхнею, складає 6-12 місяців або 2500-5500 годин машинного часу роботи.

Було проведено більш 30-и технологічних випробувань млинів МРГ-40-75 з бутарами з еластомірними просіваючими поверхнями, і паралельно млинів із традиційними металевими бутарами, а також продуктів зливу класифікаторів.

Дослідження проводилися при ідентичних технологічних режимах роботи випробуваних млинів збагачувальної фабрики. Визначався гранулометричний склад підгратового і надгратового продуктів бутар і зливу класифікаторів. Робилися порівняння виходу характерних класів (+0.05 мм, +1,0 мм, + 3,0 мм) на різних типах бутар і класифікаторів і будувалися відповідні залежності.

|

|

|

а) односитна бутара |

б) двохкорпусна бутара |

|

Рис. 5.6 – Загальний вигляд нових бутар:

а) односитна (млин МРГ-40-75),

б) двохкорпусиа (млин само-здрібнення ММС-70-23):

1-фланець; 2-еластична просіюваюча поверхня (ЕПП);

3-металевий каркас

На мал. 5.7 наведено графік залежності масової частки класу міну 1,0 мм у підгратовому продукті бутари і зливу класифікатора від типу просіваючої поверхні.

Рис. 5.7 – Залежність масової частки класу мінус 1,0 мм в підгратовому продукті бутари і зливу класифікатора

від типу просіювачої поверхні: 1 - класифікатор; 2 - резинова бутара з отворами 4,5x4,5 мм; 3-4 - металеві бутари з отворами діаметром 8 мм і 15 мм відповідно

Як випливає зі встановлених залежностей при застосуванні на млині МРГ-40-75 металевої бутари з отворами діаметром 15 мм масова частка класу мінус 1 мм у підгратовому продукті склала 90-92% (відповідно класу плюс 1 мм 8-10%): якщо металева бутара виконана з отворами діаметром 8 мм, то масова частка класу мінус 1 мм у підгратовому продукті складає 91-96% (а плюс 1 мм відповідно 4-9%). Отже, продукт такої крупності не можна подавати безпосередньо на 2-у стадію магнітної сепарації, тому що відбудеться забивання ванн сепараторів.

У той самий час із приведених графіків випливає, що при установці на млині МРГ-40-75 бутар з еластичною просіваючою поверхнею, масова частка класу мінус 1 мм у підгратовому продукті складає 99-99,6% (тобто всього 0.4-1,0% класу плюс 1 мм), що близько до гранулометричного складу зливу класифікатора (верхній графік).

Таким чином, підгратовий продукт бутари з еластичною поверхнею з отворами 4,5x4,5 мм можна подавати безпосередньо на 2-у стадію магнітної сепарації минаючи класифікатор, що дозволяє цілком виключити класифікатор з технологічного процесу здрібнювання і класифікації на збагачувальній фабриці Інгулецького ГЗК.

Базуючись на цьому науково обґрунтованому висновку було запропоновано змінити схему ланцюгів апаратів збагачувальної фабрики ІнГЗК виключивши з неї спіральний класифікатор (див. рис. 5.5 класифікатор показаний пунктирною лінією), що і було здійснено на ряді технологічних секцій збагачувальної фабрики. Тривалі технологічні випробування підтвердили ефективність запропонованого заходу. Впровадження цієї науково-технічної розробки дозволило істотно скоротити капітальні й експлуатаційні витрати на процеси здрібнювання і класифікації, зменшити простої секцій фабрики на ремонтах і замінах класифікаторів, значно скоротити питомі витрати електроенергії за рахунок виключення потужного електроприводу класифікатора, а також поліпшити санітарно-гігієнічні умови на технологічних секціях збагачувальної фабрики [119] (Додаток 5).

Таким чином, аналіз існуючих питомих витрат електроенергії в порівнянні з теоретичними дозволяє зробити наступні висновки:

1. Низький коефіцієнт потужності приводів класифікаторів, піскових насосів гідроциклонів, вакуум-фільтрів і магнітних сепараторів (0,61-0.7) приводить до перевитрати електроенергії на 5-8%.

Існуючі системи автоматичної стабілізації і системи з ручним керуванням сепараторів, характеризуються значними дисперсіями вихідних параметрів, що викликає зниження продуктивності на 3-5%, і підвищення питомих витрат електроенергії на 4-6% від теоретичних.

Існуючі системи стабілізації параметрів завантаження кульових млинів, млинів безкульового помолу мають точність 6-10%, а внаслідок цього перехідні процеси по якості вихідного продукту (класу мінус 0,070 м зливі класифікатора) затягнуті в часі й не є оптимальними.

Тому відсутність систем керування, оптимізуючих роботу САК по перехідному процесу, що починався, приводить до перевитрати електроенергії на 5-8%.

Відсутність на багатьох збагачувальних комбінатах приводів з регульованою в діапазоні 25-30% швидкістю синхронних двигунів не дозволяє оптимізувати режим заповнення барабанних млинів і, як результат, питомі витрати електроенергії по І стадії здрібнювання на 20-30% вище теоретичних і на 25-35% вище закордонних фірм.

Існуючі системи стабілізації щільності пульпи не дозволяють мінімізувати час перехідного процесу, а тому їх основний вихідний показник щільність пульпи хоча і характеризується деякою стабільністю (точністю систем стабілізації щільності пульпи складають 5-6%), але процентний вміст готового класу - 0,070 мм у зливі класифікатора змінюється на 8-9%. Унаслідок цього збільшується дисперсія коливань циркуляційного навантаження, і, як результат, коливання питомих витрат електроенергії на 5-7% від теоретичних.

Унаслідок цього, з огляду на досвід закордонних збагачувальних фабрик, з метою зниження питомих витрат електроенергії до їхнього рівня необхідно: 1) впроваджувати системи адаптивного керування процесами класифікації пульп І стадії збагачення: 2) керування процесами класифікації І стадії здійснювати шляхом підтримки максимальної потужності приводу класифікатора (Км=Кн) і заданого готового класу мінус 0,70 мм у зливі; 3) ширше застосовувати безнасосні методи клас ифікації в гідроциклонах; 4) застосовувати гумові класифікуючі бутари замість спіральних класифікаторів.

Керування процесом здрібнювання в барабанному млині як шлях зниження витрат електроенергії

Як було раніше показано у розділах 3, 4, 5, одним із шляхів зниження питомих витрат електроенергії на здрібнювання є оптимізація процесу здрібнювання-класифікації, що може бути успішно вирішено при створенні АСК ТП збагачувальних фабрик.

З метою розробки САК процесом здрібнювання, що реалізують стратегію керування в умовах дрейфу статичних і динамічних параметрів об'єкта, а також розробки пристрою регулятора, що реалізує стратегію керування процесом здрібнювання в барабанному млині шляхом керування траєкторією руху мелючих тіл, були проведені теоретичні й експериментальні дослідження процесу здрібнювання.

Метою проведення досліджень було:

1. Відпрацьовування методики проведення досліджень з зняття статичних і динамічних характеристик здрібнювальної установки

2. Зняття статичних і динамічних характеристик об'єкта дослідження.

3.Відпрацьовування методики визначення оптимальних значень технологічних параметрів при дослідженні ефективності способу і системи керування процесом здрібнювання.

4. Визначення оптимальних параметрів ведення процесу по п.3 в режимі ручного керування.

5. Визначення впливу змін витрати руди Qр, води W, швидкості обертання n і кульового завантаження Gш на вигляд і положення траєкторії внутрімлинного завантаження.

6. Визначення можливості ефективного контролю траєкторії внутрімлинного завантаження по інтенсивності обернено розсіяного випромінювання в розвантажувальній горловині млину за допомогою радіоізотопного вимірника кульового заповнення типу РІЗМШ-21.

7. Визначення положення траєкторії, найбільш ефективної для здрібнювання.

8. Визначення статичних показників роботи здрібнювального агрегату при незмінних технологічних змінних - Qр, W, n, Gш

9. Обгрунтування необхідності адаптивної перешкодозахищеної ідентифікації параметрів процесу регулювання.

10. Обґрунтування оптимальної, в змісті формованого перехідного процесу, структури адаптивної системи управління нестаціонарними об'єктами збагачувальної технології з максимальним ступенем стійкості при "провалах" в перехідній характеристиці об'єкта регулювання.

11. Визначення доцільності використання розроблених технічних рішень з керування процесом здрібнювання та оцінка техніко-економічних показників від впровадження заходів.

В результаті проведених досліджень розроблено спосіб керування процесом здрібнювання в барабанному млині.

Основою запропонованого керування служить гіпотеза про те, що положення траєкторії внутрішньомлинового завантаження є універсальною характеристикою процесу здрібнювання, і являє собою сумарний і практично без запізнювання миттєвий результат сукупності всіх збурювань незалежно від природи їхнього виникнення [100, 101].

Сутність пропонованого способу керування процесом мокрого здрібнювання полягає в контролі витрат руди і води в млин, швидкості обертання барабана млина, щільності потока внутрішньомлинового завантаження й гранулометричного складу готового продукту в розвантаженні млина, і регулюванні зазначених параметрів до досягнення

Qpβ74→max, при E→min

Система керування для реалізації способу управління