- •Наукова новизна отриманих результатів

- •Практичне значення отриманих результатів

- •Розділ 1. Дослідження і аналіз сучасного стану паливно-енергетичного потенціалу

- •1.1 Розподіл і споживання енергоресурсів у світовій практиці

- •1.2 Аналіз енергетичного потенціалу планети і України

- •1.3 Аналіз стану і причин нераціонального використання енергоресурсів в Україні

- •1.4 Основні світові тенденції в галузі енергозбереження

- •Висновки по розділу

- •2.1 Основні положення проведення маркетингових досліджень енергоспоживання на гірничо-збагачувальних комбінатах

- •2.2. Методика проведення аналізу енергоспоживання на збагачувальних фабриках

- •Програма першого етапу експериментальних досліджень:

- •Висновки по розділу

- •Розділ 3. Дослідження розподілу і використання паливно-енергетичних ресурсів (пер) на гірничо-збагачувальних комбінатах

- •3.1 Енергоємність гірничо-збагачувального виробництва України

- •Розподіл споживання електроенергії по переробці гірничо-збагачувального комбінату, %

- •3.2 Дослідження і аналіз енергоспоживання на гірничо - збагачувальних комбінатах

- •3.2.1. Модель розподілу потоку енергії яка споживається приводом барабанного млина.

- •3.2.2. Дослідження енергоспоживання приводом млина в промислових умовах

- •3.3 Дослідження каналів розподілу і споживання енергоресурсів на гірничо-збагачувальних комбінатах

- •3 .3.1. Дослідження і аналіз енергоспоживання дробильних фабрик

- •3.2.2. Структурний розподіл енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •Р озділ 4. Економіко-математичні моделі енергоспоживання та розподілу енергоресурсів у процесах рудопідготовки

- •4.1 Екрноміко-математична модель енергоспоживання дробильної фабрики

- •4.2 Економіко-матиматична модель енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •5 Основні напрямки і заходи щодо економії паливно-енергетичних ресурсів в процесах збагачення руд

- •5.1. Удосконалення енергоспоживання при дробленні, здрібнюванні і збагаченні залізних руд

- •Режиму роботи дезінтегратора:

- •1 Мм відповідно); б - ступені дроблення (1) та середньої крупності (2)

- •Удосконалення технологічної лінії збагачення

- •Процесом здрібнювання

- •5.2. Розробка заходів щодо енергозбереження в процесах рудопідготовки та їх економічна ефективність

- •Висновки по розділу

- •Висновки

- •Література

Режиму роботи дезінтегратора:

а- масової частки готових класів (криві 1, 2, 3 – класи мінус 10 мм. 5 мм,

1 Мм відповідно); б - ступені дроблення (1) та середньої крупності (2)

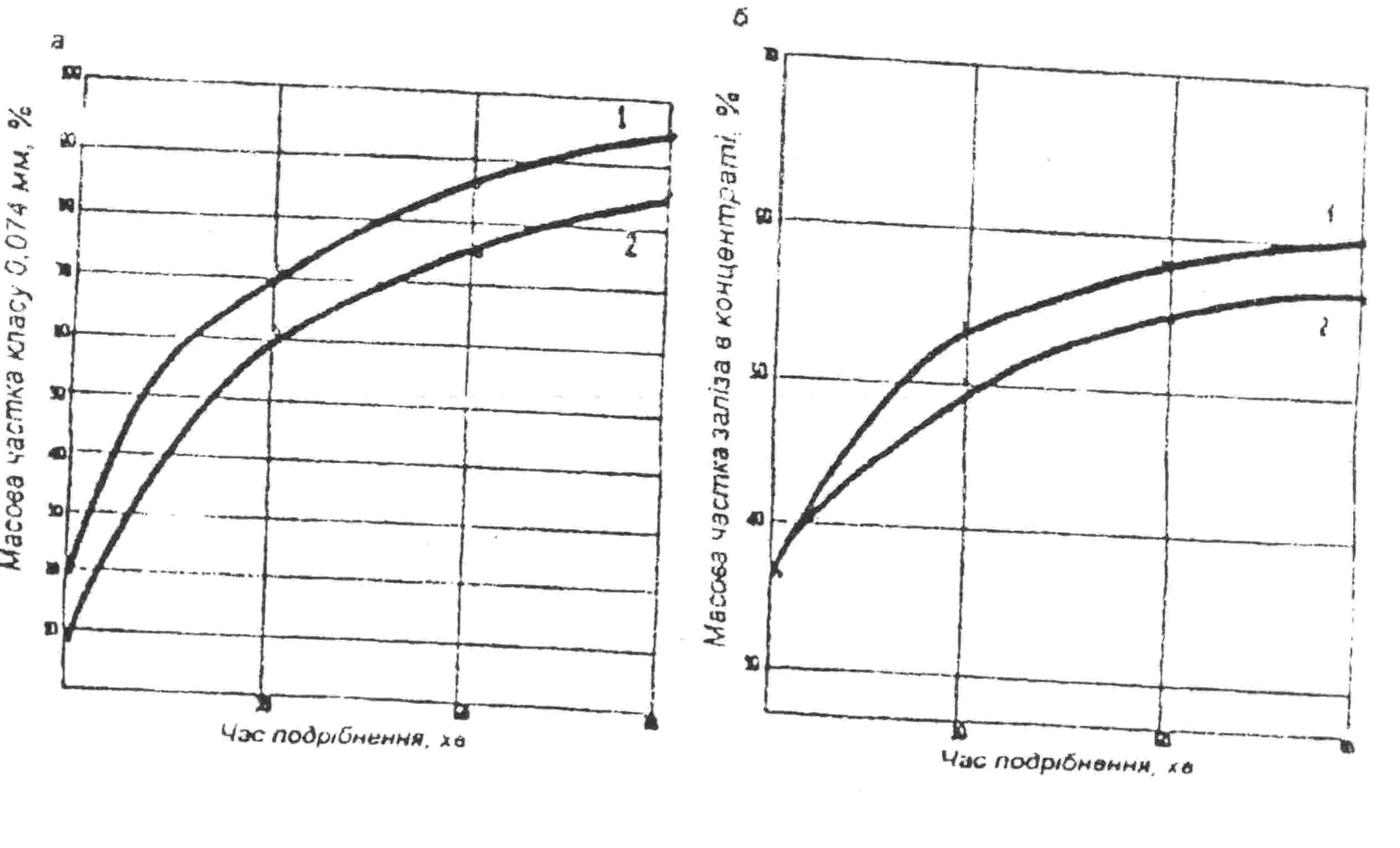

Рис. 5.3 – Вплив способу дроблення на технологічні

показники збагачення:

1 - дроблення в дезінтеграторі відцентрового тину;

2 - дроблення в конусній дробарці КМД-2200 (а - масова частка класу - 0,074 мм в продуктах подрібнення, б - масова частка-заліза в концентраті)

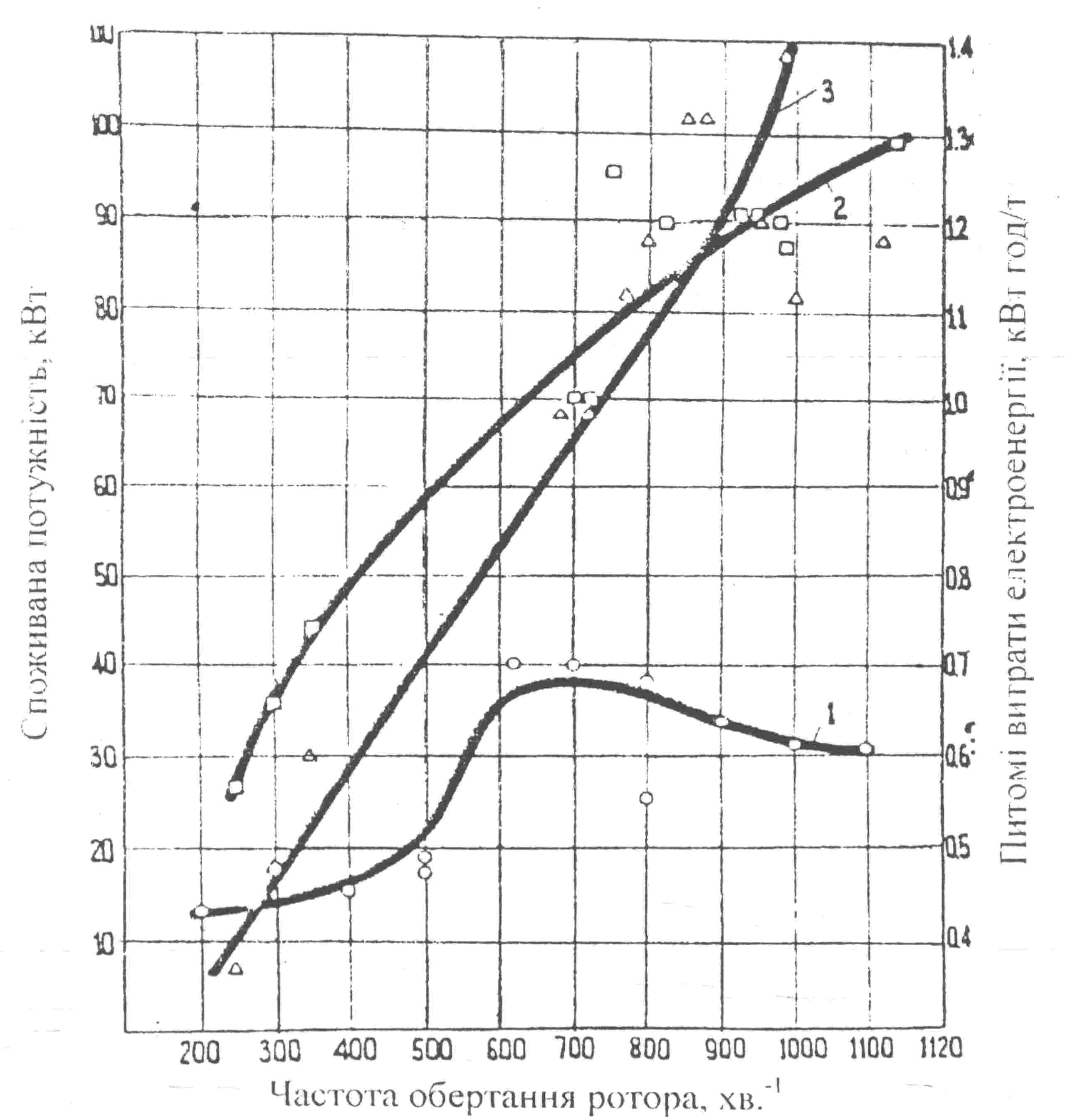

Були проведені детальні дослідження і встановлені закономірності енергоспоживання відцентрових дезінтеграторів і залежності їх енергетичних характеристик від режимів роботи апарата. На основі результатів проведених досліджень побудовані графіки залежностей енергетичних параметрів відцентрового дезінтегратора від режиму його роботи (рис. 5.4)

Як випливає з встановленої залежності максимальна потужність холостого ходу дезінтегратора складає близько 40 кВт. а під навантаженням - 100 кВт. Питомі витрати електроенергії складають 1,2-1,4 кВт.год/т, що з урахуванням ступеня скорочення-матеріалу (більш 10) істотно нижче, ніж у традиційних дробильно-подрібнювальних апаратах.

Рис. 5.4 – Залежність енергетичних параметрів від режиму роботи дезінтегратора: 1 - потужність, споживана приводом при холостому холі; 2 - потужність, споживана під навантаженням; 3 - питомі витрати електроенергії

Таким чином, застосування дезінтеграторів відцентрового типу в стадіях дрібного дроблення замість традиційних конусних і молоткових дробарок дозволить істотно знизити питомі витрати електроенергії на дрібне дроблення. Крім цього, зниження крупності дроблення продукту з 25 мм до 10 мм, як вказувалося вище, дозволить знизити витрати електроенергії на здрібнювання не менш, ніж на 1% на кожен міліметр зниження крупності дробленого продукту, що надходить до млина.

В остаточному підсумку, запропонований підхід до керування витратами електроенергії в процесах дезинтеграції руд дозволить істотно зменшити витрати електроенергії [75, 76, 121].

Удосконалення циклу здрібнювання і збагачення

Оптимізація процесу замкнутого циклу здрібнювання 1 стадії може бути здійснена шляхом впровадження способу технологічно оптимального керування процесом, що включає в нормальних режимах стабілізацію витрат вихідної руди, співвідношення Т:К, щільності пульпи й зливі класифікатора, з корекцією заданого значення витрат руди по величині витрат води в зливі класифікатора і корекції заданих значень витрат руди і води в млин і щільності пульпи в зливі класифікатора по параметру «вихід скрапу» - по ваговому виході некондиційного по крупності продукту через розвантажувальну горловину млина, що також використаний для виявлення і запобігання аномальних і аварійних ситуацій.

Даний спосіб здійснюється самонастроювальною системою керування здрібнювальним відділенням збагачувальної фабрики, здійснює технологічно оптимальне адаптивне регулювання процесу здрібнювання, контроль і діагностику стану здрібнюваного агрегату. Даний спосіб і система можуть бути доповнені контуром стабілізації оптимальної траєкторії внутрішнього завантаження шляхом зміни швидкості обертання барабана млина [87, 88,89], а також контуром корекції по параметру щільності твердої фази в зливі класифікатора, або вмістом корисного компонента. Докладно дані питання викладені в [89, 91].

Оптимізація процесу магнітної сепарації може бути здійснена шляхом впровадження способу і системи оптимального адаптивного регулювання щільності вихідної пульпи, що дозволить підвищити вихід і витягти корисний компонент в промпродукт, і здійснювати керування інваріантне типу руди, що переробляється, [87,91 ].

Оптимізація процесу замкнутого циклу здрібнювання з класифікацією в гідроциклонах може бути здійснена шляхом впровадження способів і систем автоматичної оптимізації процесу за технологічним критерієм якості в сполученні зі способом і системою, що забезпечує оптимальне споживання електроенергії. Основною умовою впровадження способу, що забезпечує мінімальне споживання електроенергії, є наявність регульованого приводу насосних агрегатів. У цьому випадку з'явиться можливість без зміни ККД насосної установки домагатися оптимального в змісті обраного технологічного критерію якості процесу. Шляхом регулювання інших змінних, наприклад щільності живильної пульпи, рівня в зумпфі й перетину піскової насадки, змінюють положення робочої характеристики трубопроводів, домагаючись максимального значення ККД насосної установки.