- •Наукова новизна отриманих результатів

- •Практичне значення отриманих результатів

- •Розділ 1. Дослідження і аналіз сучасного стану паливно-енергетичного потенціалу

- •1.1 Розподіл і споживання енергоресурсів у світовій практиці

- •1.2 Аналіз енергетичного потенціалу планети і України

- •1.3 Аналіз стану і причин нераціонального використання енергоресурсів в Україні

- •1.4 Основні світові тенденції в галузі енергозбереження

- •Висновки по розділу

- •2.1 Основні положення проведення маркетингових досліджень енергоспоживання на гірничо-збагачувальних комбінатах

- •2.2. Методика проведення аналізу енергоспоживання на збагачувальних фабриках

- •Програма першого етапу експериментальних досліджень:

- •Висновки по розділу

- •Розділ 3. Дослідження розподілу і використання паливно-енергетичних ресурсів (пер) на гірничо-збагачувальних комбінатах

- •3.1 Енергоємність гірничо-збагачувального виробництва України

- •Розподіл споживання електроенергії по переробці гірничо-збагачувального комбінату, %

- •3.2 Дослідження і аналіз енергоспоживання на гірничо - збагачувальних комбінатах

- •3.2.1. Модель розподілу потоку енергії яка споживається приводом барабанного млина.

- •3.2.2. Дослідження енергоспоживання приводом млина в промислових умовах

- •3.3 Дослідження каналів розподілу і споживання енергоресурсів на гірничо-збагачувальних комбінатах

- •3 .3.1. Дослідження і аналіз енергоспоживання дробильних фабрик

- •3.2.2. Структурний розподіл енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •Р озділ 4. Економіко-математичні моделі енергоспоживання та розподілу енергоресурсів у процесах рудопідготовки

- •4.1 Екрноміко-математична модель енергоспоживання дробильної фабрики

- •4.2 Економіко-матиматична модель енергоспоживання збагачувальних фабрик

- •Висновки по розділу

- •5 Основні напрямки і заходи щодо економії паливно-енергетичних ресурсів в процесах збагачення руд

- •5.1. Удосконалення енергоспоживання при дробленні, здрібнюванні і збагаченні залізних руд

- •Режиму роботи дезінтегратора:

- •1 Мм відповідно); б - ступені дроблення (1) та середньої крупності (2)

- •Удосконалення технологічної лінії збагачення

- •Процесом здрібнювання

- •5.2. Розробка заходів щодо енергозбереження в процесах рудопідготовки та їх економічна ефективність

- •Висновки по розділу

- •Висновки

- •Література

3.2.1. Модель розподілу потоку енергії яка споживається приводом барабанного млина.

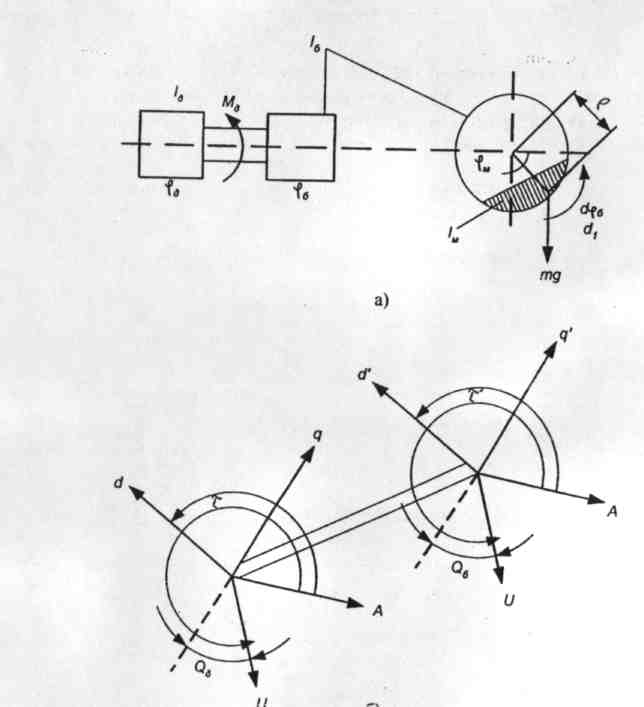

Найенергоємніша операція процесу збагачення - подрібнення руди - здійснюється кульовим млином із синхронним приводом. При цьому загальний вид моделі розподілу потоку енергії, яка споживається кульовим млином із синхронним приводом, відповідає загальній моделі потоку енергії, яка споживається механізмом з приводом при безперервній роботі, показаній на рис. 3.5.

Рисунок 3.5. - Модель розподілу потоку енергії, яка споживається механізмом з електроприводом при безперервній роботі.

Математичний опис такої моделі з наступною реалізацією її на ЕОМ дозволить детально вивчити вплив різних факторів на енергоспоживання кульового млина і виявити можливості оптимізації роботи електроприводу з метою економії електроенергії, котра витрачається.

При цьому слід враховувати, що вплив таких факторів, як величина кульового завантаження, продуктивність, частота обертання, крупність вихідного і кінцевого продуктів, тип і стан футерування на витрати електроенергії кульовими млинами досліджений раніше. Для кожної конкретної збагачувальної фабрики витрати електроенергії повинні враховуватися за наведеною раніше методикою, при цьому режим роботи системи: кульовий млин - синхронний двигун слід розглянути окремо, враховуючи такі характерні особливості:

коливальні режими потужних синхронних машин, які працюють з незмінним навантаженням, мають, звичайно, короткочасний характер і супроводжують їхній перехід з одного встановленого режиму в інший. У цьому випадку коливання будуть вільними і здійснюватимуться з частотою, яка визначається параметрами електродвигуна і ступенем його збудження;

автоколивання виникають, як правило, у нелінійних електромеханічних системах з протяжними механічними елементами, наприклад, валами. До такої системи належить привод тихохідного кульового барабанного млина;

автоколивання у системі СД-ШМ нелінійно залежать від характеристики тертя кульового завантаження за броню млина у функції відносної швидкості обертання барабана [68]. При цьому втрати при навантаженні перекриваються за рахунок енергії, яка споживається синхронним двигуном з мережі.

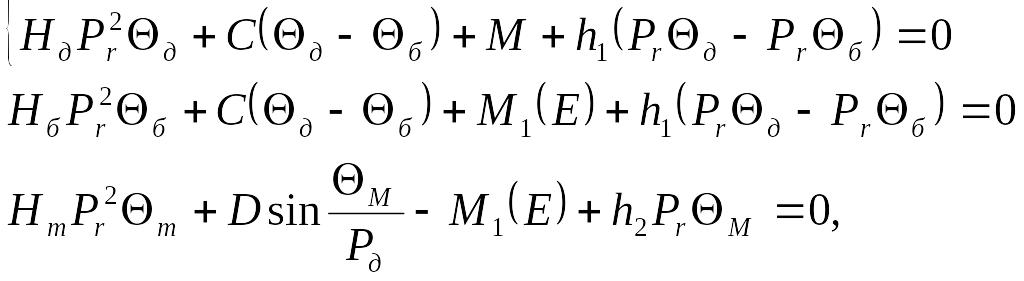

Система СД-ШМ має три ступені свободи і може бути описана системою диференційних рівнянь:

(3.1)

(3.1)

де

![]() - приведені

до валу моменти інерції відносно ротора

двигуна, барабана млина і кульового

завантаження;

- приведені

до валу моменти інерції відносно ротора

двигуна, барабана млина і кульового

завантаження;

![]() -

кути обертання мас відносно двигуна,

барабана і кульового завантаження;

-

кути обертання мас відносно двигуна,

барабана і кульового завантаження;

СВ – жорсткість приводного валу двигуна млина;

![]() -

коефіцієнти, які враховують дисипативні

втрати енергії у пружних елементах і

при терті кульового завантаження за

футерівку;

-

коефіцієнти, які враховують дисипативні

втрати енергії у пружних елементах і

при терті кульового завантаження за

футерівку;

mg – вага кульового завантаження;

І – радіус інерції кульового завантаження;

![]() -

швидкість обертання барабана відносно

кульового завантаження;

-

швидкість обертання барабана відносно

кульового завантаження;

Мо – електромагнітний момент двигуна.

Кульове завантаження млина показане фізичним маятником з точкою підвісу на осі барабана (рис. 3.6).

Рисунок 3.6 - Схема електромеханічної системи СД-ШМ з кутами обертання мас двигуна і барабана

Після руху до електричних кутів обертання мас рівняння (3.1) перетворюється до такого вигляду:

(3.2)

(3.2)

де

![]() - кути обертання мас відповідно двигуна

барабана і кульового завантаження в

електричних радіанах;

- кути обертання мас відповідно двигуна

барабана і кульового завантаження в

електричних радіанах;

![]() -

число пар полюсів електродвигуна.

-

число пар полюсів електродвигуна.

Для системи, яка розглядається, введені дві пари осей d, q і d1, q1, закріплених відповідно на роторі двигуна і шестерні барабана (рис.2,б), звідки

,

(3.3)

,

(3.3)

де

![]() - синхронний час.

- синхронний час.

Перетворивши

вираз і розділивши всі складові на

базисний момент машини

![]() ,

отримаємо:

,

отримаємо:

(3.4)

(3.4)

де

![]() - базисна потужність синхронного двигуна;

- базисна потужність синхронного двигуна;

![]() -

механічні постійні мас, що обертаються;

-

механічні постійні мас, що обертаються;

![]() -

оператор диференціювання за синхронним

часом.

-

оператор диференціювання за синхронним

часом.

Швидкість двигуна матеріалу в барабані млина визначається за виразом:

Швидкість руху матеріалу в барабані млина визначається за виразом:

![]() (3.5)

(3.5)

де n – частота обертання барабана, об/хв;

D - внутрішній діаметр барабана, м;

![]() -

кут природного відкосу матеріала у

барабані, грд.

-

кут природного відкосу матеріала у

барабані, грд.

Час проходження матеріалу з кульовим завантаженням у шарі, який піднімається, за виразом:

![]() (3.6)

(3.6)

де

![]() - середня швидкість підйому, м/хв, яка

визначається за формулою:

- середня швидкість підйому, м/хв, яка

визначається за формулою:

![]() (3.7)

(3.7)

де hm – висота шару зайнятого матеріалу з кульовим завантаженням;

hсе – висота шару, що обсипається.

Висота шару, зайнятого матеріалом з кульовим завантаженням, дорівнює:

![]()

де R – внутрішній радіус барабана млина, м.

Відношення часу перебування у шарі, що піднімається, визначається залежністю

![]() (3.8)

(3.8)

Приймаємо

вагу

![]() при цьому довжина дуги барабана, зайнятого

завантаження, визначається за виразом:

при цьому довжина дуги барабана, зайнятого

завантаження, визначається за виразом:

![]() (3.9)

(3.9)

Після підставлення hсе, hM і виразу 3.22 у рівняння швидкості підйому 3.19, отримаємо:

(3.10)

(3.10)

Швидкість руху матеріалу залежить від частоти обертання барабана млина n і кута природного відкосу .

Причому кут є функцією коефіцієнта тертя кульок і частоти обертання барабана млина, які пов'язані залежністю:

![]() ,

(3.11)

,

(3.11)

g - прискорена вільного падіння;

fтр- коефіцієнт тертя кульок об футерівку.

Частота обертання барабана млина визначається моментом на валу приводного двигуна, який дорівнює:

![]() ,

(3.12)

,

(3.12)

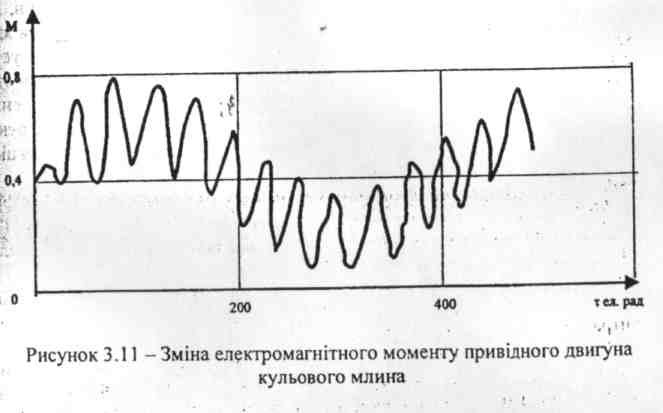

На рис. 3.7 наведений характер зміни електромагнітного моменту приводного двигуна СДСЗ-2000-100 кульового млина.

В одержаній залежності можна виділити дві періодичні складові частоти 0,8 Гц і 8,1 Гц. Низька частота викликана проковзуванням кульового навантаження у барабані млина і є первинною відносно електромеханічної системи СД-ШМ. Висока частота відповідає власним коливанням валу.

Із наведеного вище зрозуміло, що швидкість руху матеріалу при постійному заповненні барабана млина залежить від частоти обертання і кута природного відкосу матеріалу в барабані млина який надає рух на момент завантаження, що призводить до коливання швидкості та електромагнітного моменту синхронного двигуна млина.