- •Возмещения вреда, причиненного жизни и здоровью работника, связанного с исполнением им трудовых обязательств?

- •Основные причины и источники возникновения возгораний, пожаров на производстве и в быту?

- •Конституция Республики Беларусь

- •Трудовой кодекс Республики Беларусь

- •Факторы, влияющие на исход поражения электрическим током

- •Классификация помещений по степени опасности поражения электрическим током.

- •Расследование и учет несчастных случаев на производстве

- •Первая помощь при ранениях. Правила наложения жгута для остановки кровотечения

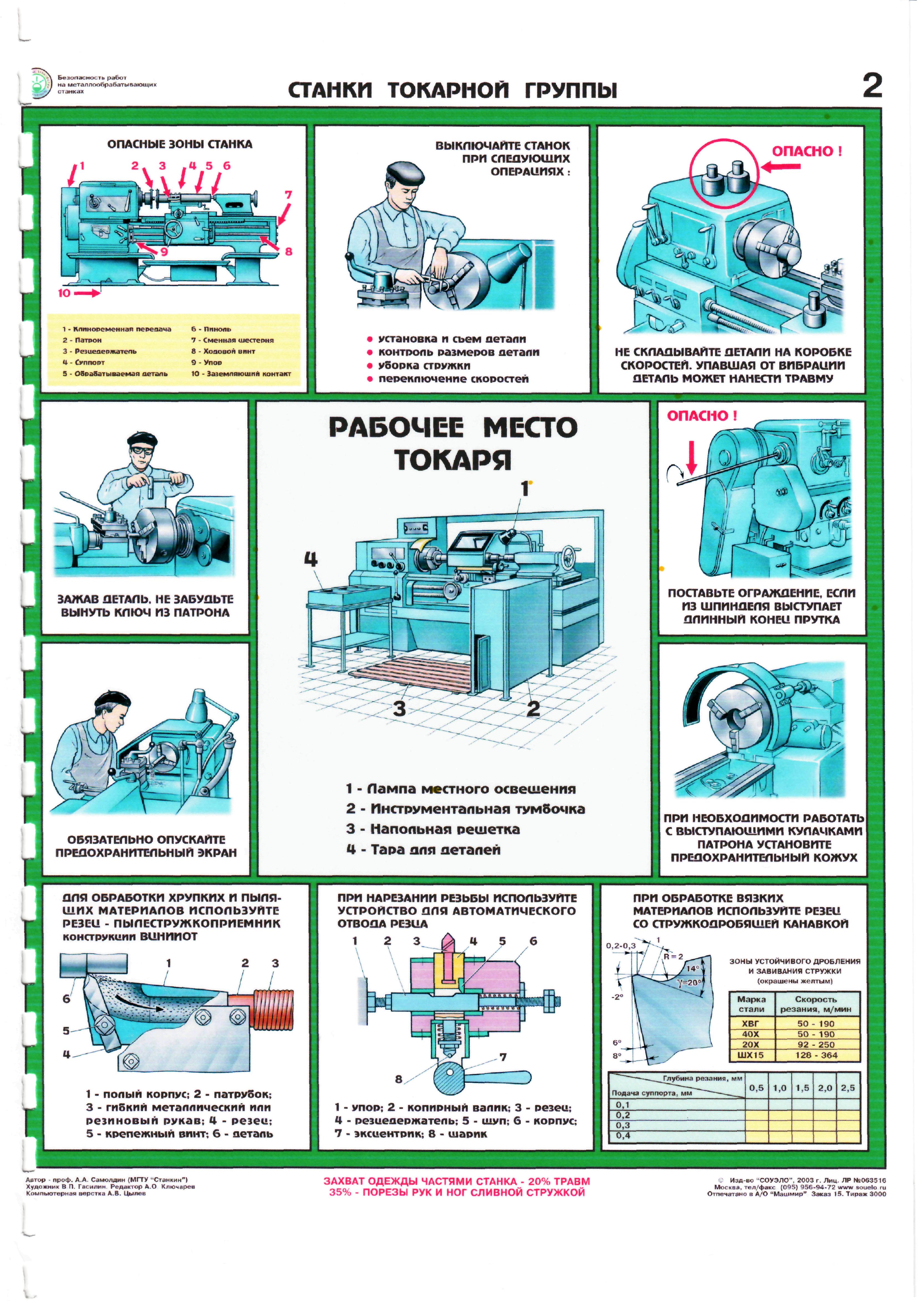

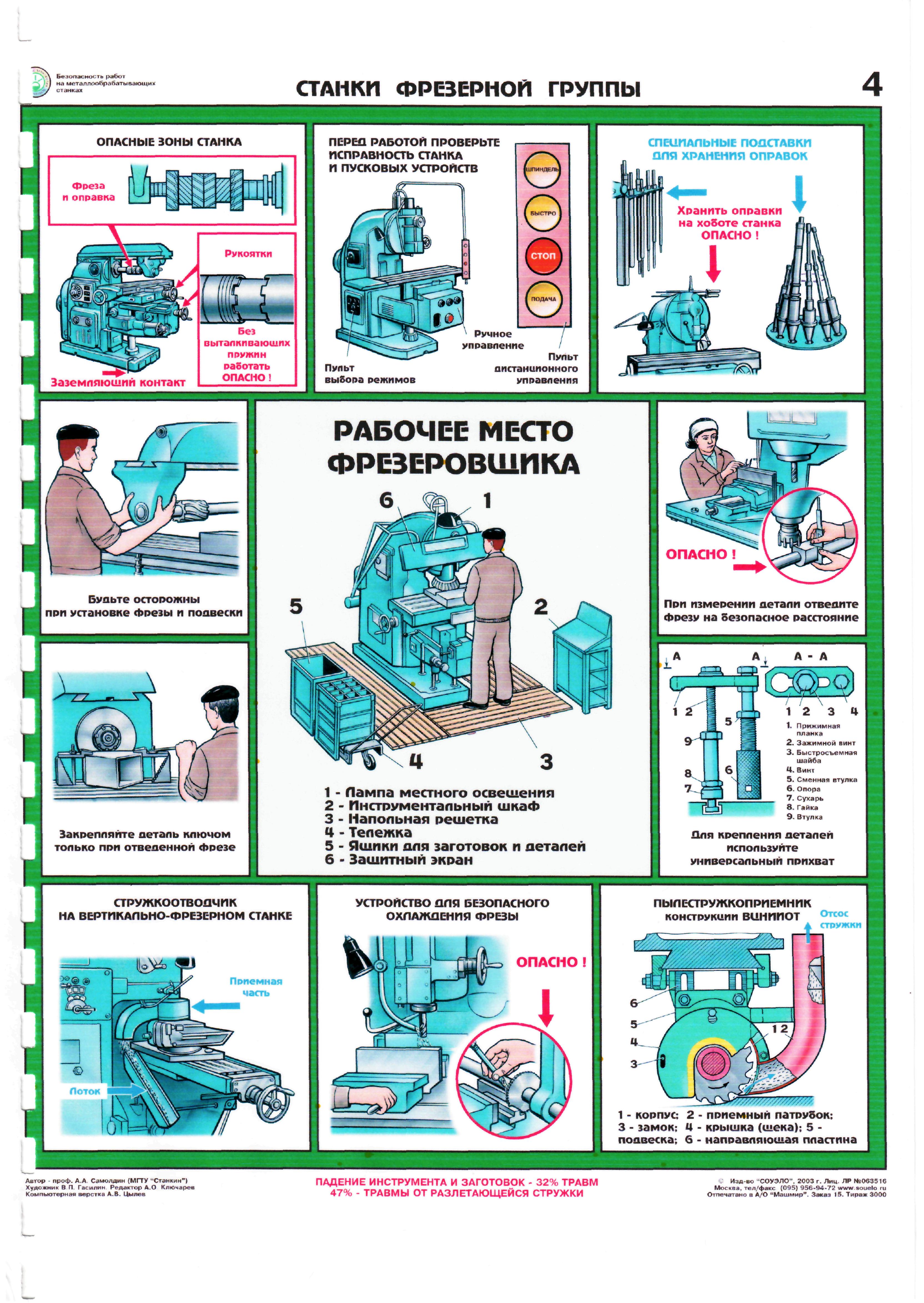

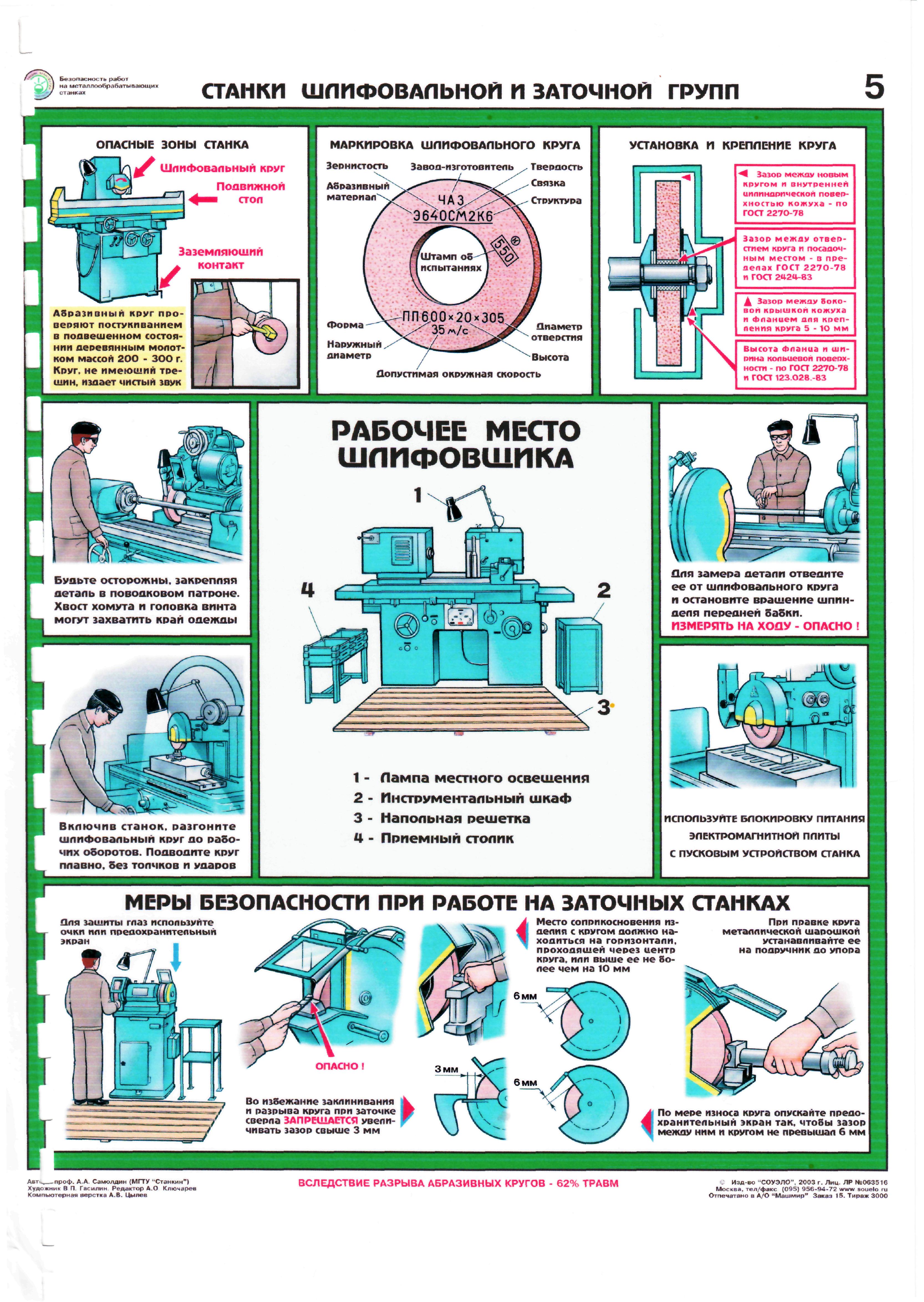

- •Технические решения на станочном оборудовании по охране труда.

- •Общие требования и средства безопасности труда при работе на Металлорежущих станках

- •Действие силы тока на организм человека. Электротравмы.

- •Средства индивидуальной защиты, органов дыхания, кожи.

- •Комплект изготавливается трех размеров: 49, 53, 57.

- •Средства защиты органов дыхания.

- •Дополнительные патроны.

- •Травмирующие факторы на станочном оборудовании.

- •Аттестация рабочих мест по условиям труда

- •Меры безопасности до начала и по окончании работы на металлорежущих станках.

- •Виды инструктажей и их характеристика.

- •Меры безопасности во время работы на металлорежущих станках.

Технические решения на станочном оборудовании по охране труда.

Общие требования и средства безопасности труда при работе на Металлорежущих станках

Безопасность при работе на металлорежущих станках достигается комплексом мероприятий, основными из которых являются; оснащение станков средствами безопасности в процессе их проектирования и изготовления; осуществление необходимых мероприятий при организации рабочего места станочника; строгое соблюдение требований техники безопасности и гигиены труда при работе на станках.

Общие требования безопасности, предъявляемые к металлорежущим станкам. Основным руководством по обеспечению безопасности при проектировании станков и их модернизации является ГОСТ 12.2.009—80* «ССБТ. Станки металлообрабатывающие. Общие требования безопасности». ГОСТ требует, чтобы передачи (ременные, цепные, зубчатые и др.), расположенные вне корпуса станка, были ограждены сплошными, с жалюзи или сетчатыми укрытиями в зависимости от необходимости наблюдения за ограждаемым механизмом. Предусматривается окраска в сигнальные цвета подвижных сборочных единиц и ограждающих устройств. В целях удобства и безопасности труда предъявляется ряд требований к органам управления станками, например снабжение органов управления надежными фиксаторами, исключающими самопроизвольное их перемещение и случайное включение; оснащение их соответствующими блокировками, исключающими возможность несовместимых движений сборочных единиц; обеспечение усилий на рукоятки и рычаги органов управления, не превышающих 40 Н (4кгс) при постоянном ручном управлении, а для включаемых не более 25 раз в смену— не более 80 Н (8 кгс); снабжение органов управления поясняющими надписями и символами и другие важные требования.

ГОСТ 12.2009—80* предусматривает требования к устройствам для установки, закрепления деталей и инструмента на станках. В частности, вращающиеся устройства (патроны, поводки, план- шайбы ц др.) должны иметь гладкие наружные поверхности, а при наличии выступающих частей или углублений они должны иметь ограждения.

Предъявляется требование к электрическим, гидравлическим и пневматическим зажимам в отношении обеспечения безопасности в случае неожиданного прекращения подачи электроэнергии, падения давления масла или воздуха в гидравлических или пневматических приводах. Содержится также важное требование об оснащении некоторых станков индивидуальным подъемным устройством для установки заготовок массой более 8 кг, инструментов и приспособлений массой более 20"кг. j

ГОСТ 12.2.009—80* предусматривает требования к оснащению станков устройствами для отсоса из зоны обработки загрязненного воздуха (пыль, мелкая стружка, вредные для здоровья аэрозоли), включая пылестружкоприемники и отсасывающие агрегаты. В при- ’ ложении к ГОСТу даны примеры решения этой проблемы. В ГОСТе изложены требования к ограничению шума и вибрации станков, рациональному устройству местного освещения, решению задач электробезопасности, а также специфические требования безопасности по группам станков — токарных, фрезерных, сверлильных, шлифовальных и др.

ГОСТ 12.2.009—80* введен в действие Госстандартом СССР с 1 сентября 1981 г., поэтому станки более ранних выпусков не в полной мере отвечают предусмотренным требованиям. Приведение этих станков в полное соответствие с требованиями указанного ГОСТа является обязанностью предприятий — потребителей станков и должно осуществляться в соответствии с планом модернизации станков, выпущенных ранее.

При проектировании новых станков и модернизации действующего парка необходимо учитывать требования ГОСТ 12.2.049—80 «ССБТ. Оборудование производственное. Общие эргономические требования» в целях обеспечения соответствия станков антропометрическим и психофизиологическим свойствам человека.

Примеры конкретных технических средств безопасности применительно к соответствующим группам металлорежущих станков (токарные, фрезерные, сверлильные и др.) рассмотрены в гл. 3.