- •Курсовая работа

- •.Проектирование производственных цехов и участков.

- •Основные направления организации производства.

- •1.1.1 Основные характеристики организации производства

- •1.1.2. Основные задачи, этапы и последовательности проектирования и организации производства пошива сумок

- •1.2. Расчет проектирования основного и вспомогательного производства

- •.1. Исходные данные и определение годовой производственной программы

- •Где: n,m,Mx,Nx- масса в кг и программа выпуска в штуках

- •2.2. Расчет станкоемкости механической обработки заготовки и трудоемкости сборки изделий

- •2.3. Расчет количества основного и вспомогательного оборудования

- •2.4 Расчет численности рабочих в цехе

- •2.4.1 Расчет численности вспомогательных рабочих, итр, служащих и младшего обслуживающего персонала.

Где: n,m,Mx,Nx- масса в кг и программа выпуска в штуках

К= =0,03

(2.8)

=0,03

(2.8)

Nпр=15600*0,03=468 (2.9)

2.2. Расчет станкоемкости механической обработки заготовки и трудоемкости сборки изделий

В зависимости от этапа проектирования, типа и формы организации производства, вида производственной программы и других факторов трудоемкость(станкоемкость) изготовления детали или сборки изделия можно определить различными способами.

1. Определение трудоемкости по технологическому процессу путем нормирования затрат времени на выполнение отдельной операции осуществляют, в основном, при малономенклатурном крупносерийном и массовом производстве при расчете цеха по точной программе. Норму времени на i-ю операцию определяют по следующим формулам:

Для крупносерийного и массового производства:

![]() ,

(2.10)

,

(2.10)

Для единичного, средне-, и мелкосерийного:

![]() (2.11)

(2.11)

Общее время на обработку заготовки:

![]() (2.12)

(2.12)

где:

![]() и

и

![]() –

соответственно штучное и штучно-калькуляционное

время, мин;

–

соответственно штучное и штучно-калькуляционное

время, мин;

![]() ,

,

![]() ,

,

![]() – основное, вспомогательное и

дополнительное время, мин;

– основное, вспомогательное и

дополнительное время, мин;

![]() – подготовительно-заключительное

время, мин;

– подготовительно-заключительное

время, мин;

![]() – число

заготовок одного наименования в партии,

шт;

– число

заготовок одного наименования в партии,

шт;

![]() – число

технологических операций.

– число

технологических операций.

Общее время на обработку заготовки:

Тш=8*60:5=96 м (2.13)

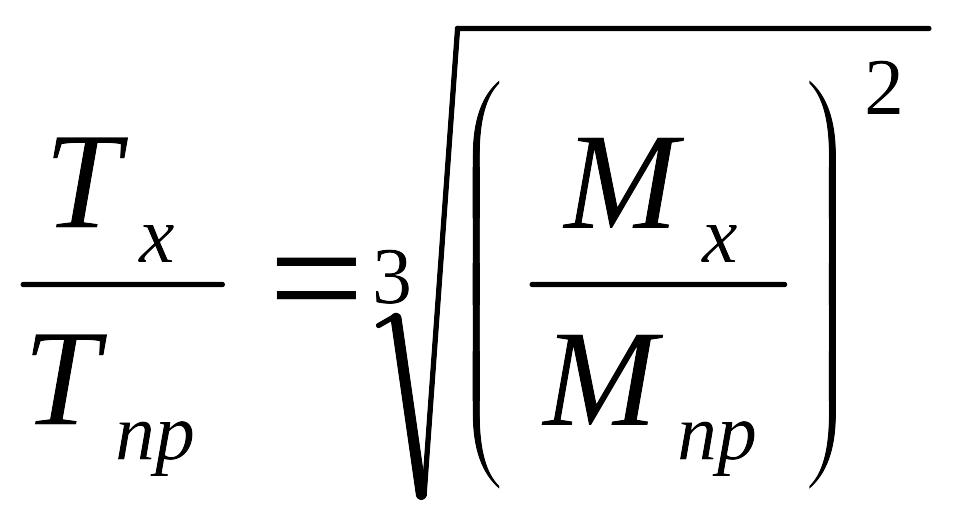

Таким образом время на изготовление сумки 96 минут. Для определения трудоемкости обработки одной заготовки, когда известны трудоемкость обработки другой геометрически подобной заготовки, а также массы двух сравниваемых заготовок, пользуются следующей формулой:

(2.14)

(2.14)

где

![]() ,

,

![]() ,

,

![]() и

и

![]() – соответственно трудоемкость, мин, и

масса, кг, приводимого изделия и

изделия-представителя.

– соответственно трудоемкость, мин, и

масса, кг, приводимого изделия и

изделия-представителя.

(2.15)

Тх=Тши*К=95*0,95=91,2 (2.16)

Получается, что трудоемкость нашего изделия равна 91,2 мин.

По массе годовая станкоемкость изменяется по формуле:

![]() (2.17)

(2.17)

где

![]() – станкоемкость изготовления 1 т деталей,

ст. ч;

– станкоемкость изготовления 1 т деталей,

ст. ч;

![]() – годовой выпуск деталей, т; λ - число

конструктивно-технологических групп

деталей.

– годовой выпуск деталей, т; λ - число

конструктивно-технологических групп

деталей.

Мы определяем годовую станкоемкость по массе. Для нашего предприятия она равна:

Тr=91,2*1300=118560 (2.18)

Получается годовая станкоемкость производства простыни равна 118560 минут.

2.3. Расчет количества основного и вспомогательного оборудования

Для производства сумок надобится следующее оборудование:

Наименование оборудования |

Характеристика и производитель |

Цена/покупка или лизинг |

Резательная машина для ткани DGS 1 |

толщина ткани 0,04-0,08 мм метод резки- нож |

120 000 |

|

|

|

раскладной стол для швейной машины Koala StowAway 7 |

|

29 000 |

Швейная электронная машина Boutique S-50

|

Типы строчек- оверлочная, потайная, эластичная, эластичная потайная Регулировка скорости шитья- плавная Количество операций-50 |

10 200*4=40800 |

|

|

|

Резательная машина для ткани DGS 1 1шт=120000

Гладильные прессы Domena SP 2050 3 шт=49680

раскладной стол для швейной машины Koala StowAway 7 4 шт=116000

Швейная электронная машина Boutique S-50 4 Шт=40800

Срок использование оборудование составляет лет.

Расчет количества единиц основного и вспомогательного оборудования зависит от основного типа производства и осуществляется двумя способами:

Расчет станкоемкости механической обработки.

Расчет по технико-экономическим показателям.

С поточной формой организации производства количество основного оборудования будет определяться по формуле:

![]() ,

(2.19)

,

(2.19)

где:

![]() – такт

выпуска, мин.

– такт

выпуска, мин.

8=![]() (2.20)

(2.20)

Тт=![]() =4,4

(2.21)

=4,4

(2.21)

Тт=![]() (2.22)

(2.22)

4,4=![]() (2.23)

(2.23)

Действительный годовой фонд рвботы оборудования (Fgo)

Fgo=4*4,4=17,6 (2.24)