- •Лекція 1 Основні форми тіл корисних копалин. Гірничорозвідувальні виробки.

- •Вибір типу гірничорозвідувальних виробок та їхнього типового поперечного перерізу.

- •Лекція 2 Фізико-механічні властивості і класифікація гірських порід

- •Класифікація гірських порід

- •Лекція 3 Гірничі роботи, інструменти й машини

- •Лекція 4 Підривні роботи

- •Лекція 5 Кріплення, вентиляція і освітлення підземних гірничих виробок. Прибирання і транспортування породи

- •Лекція 6 Проведення гірничорозвідувальних виробок

- •Організація робіт для проведення гірничорозвідувальних виробок

- •1. Обсяг роботи на цикл визначається за формулами:

- •2. Витрата праці на кожний виробничий процес у людино-змінах визначається за формулою:

- •3. Тривалість процесів прохідницького циклу обчислюється за формулою:

- •Лекція 7 Документація гірничих виробок Первинна геологічна документація

- •Зміст первинної геологічної документації

- •Лекція 8 Особливості документації гірничих виробок

- •Лекція 9 Опробування гірничих виробок Завдання, роль і значення опробування при пошуках та розвідці родовищ корисних копалин

- •Види і способи опробування.

- •Способи відбору проб

- •Точковий (ямковий) спосіб

- •Спосіб вичерпування

- •Штуфне опробування

- •Рівчаковий спосіб відбору проб

- •Шпурове опробування

- •Скребкове опробування

- •Валове опробування

- •Геологічна і технічна документація опробування Первинна документація при відборі і обробці проб

- •Підсумкова документація аналізів проб

- •Проектування робіт з опробування родовищ

- •Лекція 10 Опробування природних виходів корисних копалин та гірничих виробок

- •Лекція № 11 Загальні відомості про буріння розвідувальних свердловин. Кріплення і промивання свердловин

- •Кріплення стінок свердловин

- •Промивання свердловин

- •Лекція № 12 Механічне буріння неглибоких свердловин. Основи колонкового і роторного буріння

- •Основи колонкового і роторного буріння

- •Основи роторного буріння та буріння вибійними двигунами

- •Лекція № 13 Геолого-технічні причини викривлення свердловин, аварії і способи їх ліквідації

- •Аварії та їх причини

- •Ліквідація аварій.

- •Лекція № 14 Спеціальні роботи в свердловинах. Проектування і техніко-економічні показники бурових робіт.

- •Проектування і техніко-економічні показники бурових робіт

- •Лекція № 15 Документація розвідувальних свердловин

- •Лекція № 16 Документація керну і шламу

- •Лекція № 17 Опробування керну і шламу

- •Шламове опробування

- •Лекція № 18 Особливості опробування розвідувальних свердловин при різних способах буріння. Відбір проб зі стінок свердловин

- •Т. В. Здерка геологорозвідувальна справа конспект лекцій

Лекція 5 Кріплення, вентиляція і освітлення підземних гірничих виробок. Прибирання і транспортування породи

Кріплення гірничих виробок забезпечує їх провітрювання, безперебійну роботу підземного транспорту, необхідні для безпеки гірничих робіт. Правила техніки безпеки дозволяють не закріплювати виробки, пройдені в особливо міцних породах.

Конструкція та спосіб кріплення залежать від виду та призначення виробки, розмірів і форми її поперечного перерізу, величини й характеру гірничого тиску, терміну служби кріплення тощо. Залежно від призначення, терміну служби, властивостей бічних порід використовують такі кріпильні матеріали: дерево, метал, бетон, залізобетон, штучне й натуральне каміння.

При проходженні гірничорозвідувальних виробок з коротким терміном експлуатації традиційно використовують дерев’яне кріплення; поперечний переріз таких виробок має трапецієподібну або прямокутну форму. При проходці експлуатаційних і гірничорозвідувальних виробок з тривалим терміном служби використовується кам’яне, бетонне, залізобетонне кріплення. Виробки, як правило, мають криволінійні контури.

Існує кріплення жорстке й піддатливе. Жорстке під дією гірничого тиску зберігає свою форму та розміри, тому його застосовують у стійких гірських породах. Піддатливе ж під дією великого гірничого тиску змінює свою форму й розміри, зберігає стійкість, його застосовують у малостійких породах. Піддатливість забезпечується шарнірним сполученням елементів кріплення, введенням у кріплення еластичних прокладок тощо.

За часом використання кріплення поділяється на тимчасове та постійне. Тимчасове підтримує виробку до встановлення постійного кріплення. Постійне будується слідом за тимчасовим на деякій відстані від нього. Тимчасове кріплення використовується для прискорення прохідницьких робіт, а зведення постійного вимагає багато часу. Тимчасове кріплення завжди застосовується в нестійких слабких породах і в тих випадках, коли постійним кріпленням має бути бетонне або кам’яне. Вимоги до тимчасового кріплення: багаторазовість використання, легкість встановлення, портативність.

Діюча гірнича виробка повинна мати затверджений паспорт закріплювання, в якому відмічається: тип і конструкція кріплення, способи закріплення, потреба в кріпильних матеріалах, обсяг робіт щодо закріплення та інші дані.

Щомісячно кріпильні роботи приймаються за спеціальними актами з участю маркшейдера, в якому відзначається відповідність виконаних робіт за паспортом.

Матеріали рудникового кріплення. Для закріплення гірничорозвідувальних виробок використовуються дерево, метал, зв’язні матеріали та розчини, бетон, залізобетон.

Дерево – основний необхідний матеріал при закріпленні розвідувальних виробок (сосна, ялина, кедр, модрина, дуб, граб, ясен та ін.). Аби подовжити термін служби дерев’яного кріплення більше як на 3-5 років, деревину для стійкості проти гниття обробляють антисептиками: 2-5 %-м водним розчином хлористого цинку; 2-2,5 %-м розчином хлористого натрію; кремнієфтористим натрієм, мідним і залізним купоросом.

Для збереження дерева від загоряння його просочують в автоклавних установках спеціальними хімічними розчинами, які надають їм вогнетривкості.

Метал як матеріал для закріплення набуває дедалі більшого поширення. Кріплення з металу міцне, довговічне й різнорідне за конструкцією. До недоліків відносять високу вартість і уразливість корозією. В сирих виробках, а також у разі наявності вуглекислоти використовують метал із покриттям від корозії та агресивних вод (мінеральною фарбою або рідким цементним розчином). Чавун для закріплювання виробок використовується у вигляді тюбінгів, в основному для закріплення стовбурів шахт.

Зв’язні матеріали та розчини. Зв’язними матеріалами називаються речовини, здатні під дією фізико-механічних процесів переходити з рідкого стану в твердий, тверднути. Вони поділяються на повітряні та гідравлічні.

Повітряні зв’язні речовини твердіють на початковій стадії на повітрі й здатні тверднути далі, зберігаючи міцність лише на повітрі.

Гідравлічні – тверднуть на початковій стадії на повітрі й можуть тверднути далі, зберігаючи протягом довгого часу міцність як на повітрі, так і у воді.

До повітряних зв’язних речовин належать повітряне вапно, до гідравлічних – цементи. Для підземних і підводних споруд використовуються лише гідравлічні зв’язні речовини, в основному – портландцемент, продукт тонкого помелу клінкеру, здобутого рівномірним опаленням до стікання дозованих штучних сумішей матеріалів, які містять вуглекислотне вапно та глину, або натуральні матеріали (вапняні мергелі) відповідного складу. Глину можливо замінювати доменним шлаком, трепелом тощо.

Основна властивість портландцементу – твердіння, тобто перетворення пластичного цементного тіста (суміш цементу й води) в тверде тіло – цементний камінь. Твердінню передує процес тужавіння – поступова втрата цементним тістом пластичності. Процес тужавіння й твердіння супроводжується виділенням тепла.

Під дією деяких рідин (наприклад, мінералізованих вод) і газів трапляється корозія цементу, тобто зниження його міцності при твердінні, або повне зруйнування.

Розчини використовуються при закріпленні гірничих виробок натуральним і штучним камінням, при штукатуренні ґрунту, стінок і стелі виробок. Вони складаються зі зв’язного матеріалу – вапна, цементу, гіпсу, води та піску. Склад вапнисто-піщаного розчину виражається співвідношенням 1:4, 1:3, 1:2, 1:1 (пісок, вапняне тісто) за об’ємом.

В гірничій справі в основному використовуються піщано-цементні розчини з портландцементу. Міцність розчину залежить від марки цементу й відношення його ваги до ваги води, використаної на одиницю об’єму розчину, тобто від величини цементно-водного відношення.

Бетон – штучний кам’яний матеріал, отриманий у результаті твердіння суміші зі зв’язного матеріалу, води та наповнювачів. Для кріплення гірничих виробок використовується бетон, у якому зв’язним матеріалом є портландцемент. Цемент і вода є активними складовими бетону внаслідок того, що за рахунок хімічних реакцій між ними утворюється цементне каміння, яке твердіє та зчіпляється з наповнювачем. Наповнювачі – інертні матеріали, між ними та цементним каменем існує лише механічне зчеплення. До наповнювачів належать пісок, гравій і щебінь. Пісок для бетону містить гострокутові зерна з шорсткою поверхнею, що забезпечує добре зчіплювання піску з цементом. Розмір зерен від 0,15 до 5 мм. Розмір зерен гравію або щебеню в бетоні встановлюється від 5 до 6 мм. Пісок, гравій і щебінь не повинні містити в собі мулистих, глинистих або землистих частинок.

Вода, яка використовується для приготування бетону, має бути чистою, без шкідливо діючих на цемент сірчанистих сполук, вільної вуглекислоти, органічних кислот тощо.

Бетон готується в бетономішалках. Час перемішування залежно від рухливості суміші та місткості барабана коливається від 1-1,5 до 2-3 хв. При вкладанні бетону суміш трамбується ручними або механічними трамбовками, або вібраторами.

Залізобетон. Для виготовлення залізобетону використовується арматура – металевий каркас із сталевих прутів діаметром 10-12 мм і більше. При заповненні арматури бетоном утворюється залізобетон, який має великий опір на розтягнення та вигин. Кріплення з залізобетону поділяються на монолітні та збірні (найчастіше), які складаються з заготовлених на поверхні елементів, таких як стояки, верхняки, тюбінги, блоки тощо. Натуральний камінь (бутове каміння, обтесані плити тощо) як кріпильний матеріал використовується рідко, в основному при укладанні фундаменту під кріплення з бетону та залізобетону.

Поняття про гірський тиск. На гірські породи, які залягають усередині землі, чинять тиск маси, що їх оточують, внаслідок чого породи перебувають у напруженому стані. Будь-яка частинка породи на глибині перебуває в стані напруженої рівноваги. При проходці гірничої виробки рівновага порід порушується – частинки породи намагаються зсунутися в бік проведеної гірничої виробки. Порода спочатку прогинається, з’являються дрібні тріщини, випадають невеликі шматки, трапляється обвал виробки (рис. 5.1).

Такі явища виникають у масиві гірських порід після проходки виробки й називаються деформаціями. Деформація гірських порід залежить від різних факторів: фізико-механічних властивостей гірських порід, глибини закладання виробки від поверхні, форми та розмірів поперечного перетину виробки, способів кріплення тощо. Розвиток деформації можна не допустити, встановлюючи кріплення, яке стримує тиск гірських порід – гірський тиск.

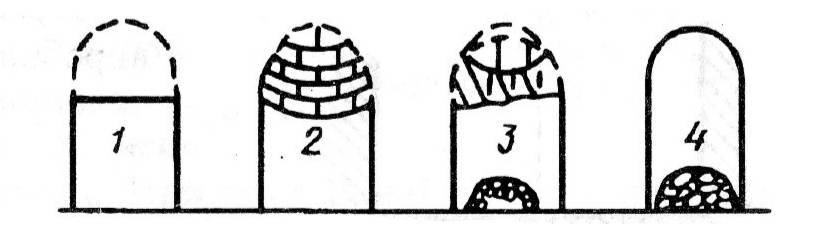

Рисунок 5.1 – Схема повільного зростання гірського тиску в незакріпленій виробці:

1 – початок перерозподілу напружень усередині масиву породи та утворення склепіння природної рівноваги; 2 – утворення прогину в склепінні природної рівноваги; 3 – утворення дрібних тріщин і випадіння дрібних уламків породи; 4 – обвалення порід, які е в склепінні природної рівноваги

Гірський тиск у горизонтальних виробках. Сучасні теорії гірського тиску в горизонтальних виробках поділяються за принципом створення склепіння натуральної рівноваги (теорія Протодияконова) та за іншими принципами (теорії гідростатичного тиску, теорії пружності тощо).

Теорія Протодияконова завдяки своїй простоті й достатній практичній точності найпоширеніша, виділяє два періоди стану гірських порід після проходки гірничих виробок (рис. 5.2):

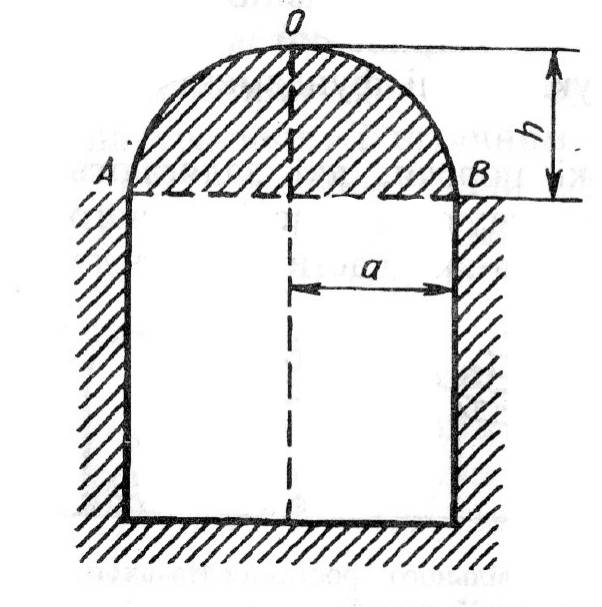

Рисунок 5.2 – Схема для визначення ваги породи в покрівлі горизонтальної виробки:

h – висота склепіння; 2а – ширина виробки

1) період первинного гірського тиску, тобто частинки породи втрачають початковий напружений стан з утворенням навколо виробки так званого склепіння натуральної рівноваги;

2) період вторинного тиску, тобто стан гірських порід після створення склепіння натуральної рівноваги.

На першій стадії ще не існує склепіння натуральної рівноваги (відбувається розподіл напруження всередині склепіння), а кріплення зазнає тиску, який перевищує вагу породи всередині склепіння натуральної рівноваги.

До початку другого періоду склепіння рівноваги створене, а тиск на кріплення зменшується до певної постійної величини.

В слабких породах величина первинного тиску порівняно з міцними породами більша, а період його менший; у міцних породах період первинного тиску більший, а величина первинного тиску менша.

Гірський тиск на кріплення стелі виробки дорівнює масі породи в об’ємі склепу й визначається за формулою:

![]()

де ρ – густина гірської породи, т/м3; 2а – ширина виробки, м; f – коефіцієнт міцності порід за шкалою Протодияконова.

Висота склепіння природної рівноваги за експериментальними даними Протодияконова h=a/f.

У слабких породах, коли стінки виробки нестійкі, виникає бічний тиск. Висота підземних гірничорозвідувальних виробок невелика, тому бічний тиск порівняно малий і його можна не враховувати. При проходці камер та інших підземних виробок більшої висоти (8 м і більше) бічним тиском зневажати не можна.

Гірський тиск у похилих виробках. Кріплення в похилих виробках встановлюється нормально до осі виробки, тому за розрахункове береться значення нормального тиску.

Гірський тиск у вертикальних виробках. Кріплення вертикальної виробки розглядається як підпірна стінка, яка запобігає обваленню гірської породи.

П.М. Цимбаревич запропонував визначати гірський тиск у вертикальних виробках за ділянками, утвореними з однорідних порід (неоднорідні породи мають різні фізико-механічні властивості, тому й діють на окремі ділянки кріплення з різним гірським тиском).

Кріплення розвідувальних канав. Канави традиційно не закріплюються, а після складання геологічної документації і опробування засипаються. При проведенні канав у нестійких породах закріплюються або вирівнюються борти до кута стійкого укосу. Стінки канав закріплюються при проходці пісків, гальки, суглинків, завалів кам’яних порід (міцних, але з великими тріщинами), а також у випадках, коли канави зберігаються протягом тривалого строку (запобігають вивітрюванню).

Залежно від стійкості породи та глибини канави використовуються кріплення трьох видів: 1) розпірне – якщо породи стійкі, але розбиті системою паралельних вертикальних тріщин; 2) врозгін – якщо породи малостійкі; вздовж стінок канав укладаються горбилі або дошки (рідко) попарно на однаковій висоті, на відстані 0,5-1 м один від одного, їх розклинюють розпірками через кожні 1-1,5 м по довжині канави; обаполи або дошки можна вкладати горизонтально або вертикально; 3) суцільне закріплення – якщо породи нестійкі, а термін використання канави тривалий.

Елементами кріплення є рами, розпірки та затяжки. Рами монтуються на відстані 1,5-2 м, виготовляються з брусків, дощок бо кругляка.

Кріплення горизонтальних виробок. У стійких породах горизонтальні виробки не закріплюються, для створення більшої стійкості покрівлі виробкам надають склепіннеподібну форму. Закріплення проводиться після прибирання підірваної породи та вирівнювання стінок, ґрунту й покрівлі виробки.

Дерев’яне кріплення. Горизонтальні виробки закріплюються неповними дверними окладами (НДО), повними дверними окладами (ПДО), стояками з підлапками тощо.

НДО – застосовується при значному тиску з боку покрівлі виробки; ПДО – при випиранні ґрунту виробки; стояки з підлапками – при невеликому тиску зверху.

Розглянуте кріплення жорстке, тобто сприймаюче відразу тиск породи. Часто воно не витримує первинного гірського тиску і руйнується. Для запобігання цьому застосовується піддатливе кріплення, яке при первинному тиску спускається разом із породою без руйнування, а потім протидіє тиску як жорстке.

Дерев’яне кріплення відрізняється легкістю обробки, доставки й установки, але має суттєві недоліки: не витримує великого гірського тиску, має невеликий термін служби, невогнетривке. Кріплення неповними і повними дверними окладами призводить до збільшення поперечних перерізів виробок у проходці, великої витрати кріпильного лісу, високої працемісткості при спорудженні кріплення, значної вартості.

При проведенні гірничорозвідувальних робіт часто доводиться переборювати гірський тиск лише з боку покрівлі. В таких випадках найраціональнішими є підвісні види кріплення. Підвісне (стельове) кріплення на штангах-хомутах складається з дерев’яної перекладини (верхняка), яка підтримується металевими сергами, закріпленими в горизонтальних шпурах, які пробурено в бічних стінках виробок. Діаметр верхняка – 15-18 см, матеріал – сосна. Серги виготовляються зі сталі діаметром 25-30 мм або з відпрацьованих бурових штанг діаметром 33-42 мм. Покрівля виробки затягується горбилями. Підвісне кріплення можна з успіхом використовувати в горизонтальних виробках перерізом 1,8-5 м2, у породах з f = 12.

Підвісне стельове кріплення на штангах-прогонах складається з верхняка, який підтримується бічними штангами та прогонами. По стінах виробки на відстані 20-25 см від стелі буриться ряд шпурів завглибшки 1-1,2 м, в які заводяться та закріплюються штанги за допомогою замків із цементного розчину. На виступаючі кінці підвішуються прогони, виготовлені з рейок, двотаврових балок, швелерів або спеціальних дерев’яних брусків. Після закріплення прогонів на них укладаються верхняки один біля одного й розклинюються по кутках; залишений вільний простір між верхняками та покрівлею виробки забутовується (закладається породою).

Спосіб закріплення виробки встановленням тільки верхняків зменшує ширину виробок (45-50 см) і, відповідно, об’єм породи, що добувається, причому на закріплення витрачається на 60-65 % лісу менше, а вартість проходки знижується на 20-25 % порівняно з кріпленням дверними окладами.

Штангове кріплення. Суть його полягає в тому, що породи покрівлі (а інколи стінок і ґрунту) закріплюються за допомогою металевих болтів, у такому разі порода покрівлі, стягнута болтами, працює як породна балка.

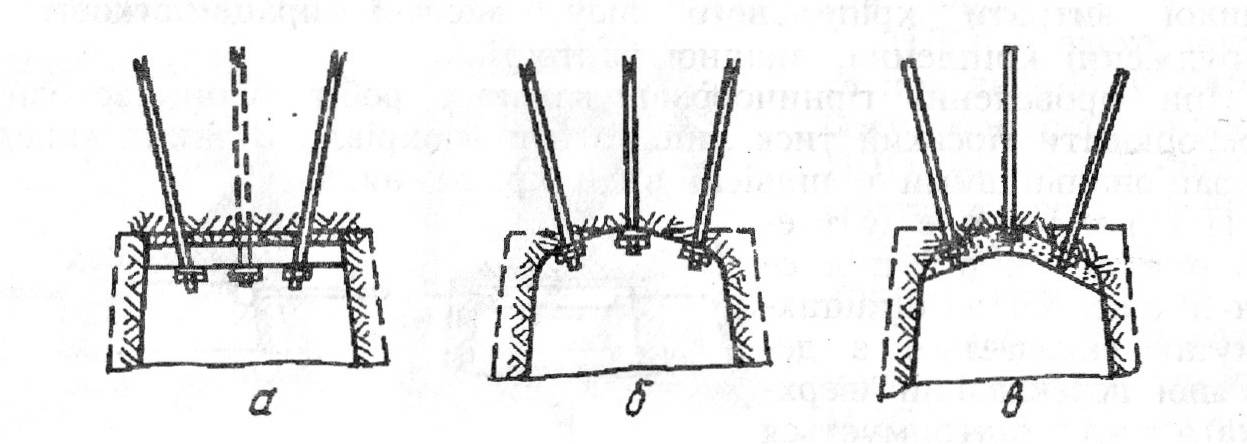

Застосовують штанги металеві, залізобетонні, дерев’яні тощо. За характером роботи металеві штанги поділяються на клинові та розпірні (рис. 5.3). На кінцях клинових штанг розмішується подовжня щілина завдовжки 3-5 мм й завглибшки 150-200 мм. На протилежному кінці – різьба завдовжки 100-150 мм. Довжина сталевих штанг – 0,7-3 м, діаметр – близько 25 мм. Розміри клина: ширина дорівнює діаметрові штанги (або на 2-3 мм менше); висота на 10-20 мм менша, ніж довжина щілини штанги; товщина на верхньому кінці для міцних порід – 19-20 мм, середньої міцності – 20-23 мм, м’яких – 25 мм.

Рисунок 5.3 – Штангове кріплення:

а – підвішування окремих верхняків за допомогою штанг, які встановлені в покрівлі; б – закріплення виробки металевими штангами; в – закріплення виробки залізобетонними штангами з покриттям покрівлі пневмобетоном

Клинові штанги відрізняються простотою виготовлення й порівняно низькою вартістю. Заклинка клинових штанг у шпурі здійснюється за рахунок розсування щік клина при натяганні штанги на клин, який спирається своїм товстішим кінцем у вибій шпуру.

В розпірних штангах на одному кінці є розрізна розпірна гільза, або муфта, на іншому – різьба з гвинтом. До комплекту входять конічні гвинти як окремі деталі. Заклинення розпірних штанг у шпурі проводиться за рахунок розпирання гільзи (муфти) за допомогою штанги.

Залізобетонна штанга утворюється в шпурі шляхом нагнітання в ньому цементно-піщаного (1:3) розчину і введення в шпур зігнутого сталевого стержня діаметром 16-18 мм, довжиною 1,8 м. Консистенція розчину має бути такою, щоб він не витікав зі шпуру й утримував арматурний стержень. Для розчину використовується глиноземистий цемент або портландцемент з прискорювачами тверднення. Співвідношення води й цементу – 0,4-0,5 : 1 за об’ємом. Сила зчеплення з породами – в межах 1,5-7 МПа. Для нагнітання в шпури розчину застосовують спеціальні агрегати.

Дерев’яні штанги-стержні й штанги з пресованої деревини придатні в разі нетривалого терміну служби виробки.

Штанги з пресованої деревини мають властивість інтенсивно набухати у вологому середовищі й чинити при цьому високий тиск 8 МПа на поверхню, з якою контактують. Дерев’яний стержень із пресованої деревини дорівнює за міцністю металевому стержню зі сталі діаметром 20-25 мм, проте втроє легший.

Найпростіша штанга з пресованої деревини – гладкий циліндричний стержень, який вставляється в шпур і в результаті набухання міцно закріплюється в ньому без розклинки. Клинова штанга складається з двох частин (напівштанг), одна з яких виконує роль клина, що розкріплює штангу по всій довжині шпуру. Така штанга може бути додатково розклинена в нижній частині в такому разі штанги мають скіс не по всій довжині. Клинощілинна штанга – циліндричний стержень, який має з двох боків подовжені щілини, в які при встановленні заганяються клинки. У певних випадках клинощілинна штанга встановлюється з металевою підкладкою: нижній кінець штанги розклинюється в металевій втулці, яка утримує підкладку.

В конструкції дерев’яної штанги властивість деревини до набухання використовується не тільки для розкріплення штанги в шпурі, але й для натягу. Роль натяжної деталі в конструкції виконує дерев’яна підкладка з швидконабухаючої деревини, здатна розвивати тиск, необхідний для натягу штанги.

Штанги при розклинці забивають телескопним перфоратором, зі спеціальним забійником для запобігання руйнування торця штанги при ударах.

Розміри дерев’яних штанг: діаметр 40 мм, товщина 12-5 мм, довжина 250-300 мм, несуча здатність – у межах від 3,2 до 10,8 т, а металевих штанг діаметром 25 мм – від 1,2 до 9 т.

Якщо прийняти вартість закріплення виробки металевим штанговим кріпленням за 100 %, тоді вартість закріплення штанговим становитиме 70 %, а закріплення НДО 272 %.

Розпірне металеве кріплення складається з двох частин обсадних труб діаметром 89 і 108 мм (або 73 і 89 мм), які телескопічно входять одна в одну. Розсунувши труби на потрібну довжину і зафіксувавши її поперечним штирем за допомогою розпірного гвинта, вмонтованого в кінець однієї труби, закріплюють верхняк, а потім затягують покрівлю.

Пневмобетонне кріплення. Торкретування (пневмобетонування) – нанесення на тверду поверхню за допомогою стисненого повітря цементного розчину або бетону з тонкозернистим заповнювачем. Для цього використовуються спеціальні машини, які називаються торкрет-гарматами: в них засипають портландцемент із піском або суху бетонну суміш, що перемішується і з нижньої частини машини видувається крізь сопло стисненим повітрям. Суміш викидається зі швидкістю 100 м/с, що забезпечує її високу щільність. Продуктивність гармати становить від 0,5 до 2 м3 суміші за годину.

Пневмобетон водонепроникний, міцно скріплюється з породою, бетоном, цеглою та залізом; морозостійкий і більш стійкий проти корозії, ніж звичайний бетонний і цементний розчин. Міцність пневмобетону на руйнування в 2,5 рази більше, ніж у бетону. Товщина одночасно нанесеного шару 2,5-3 см. Пневмобетоном покривають поверхню в 1, 2 і 3 шари. В гірничорозвідувальній справі він має широко застосовуватися для закріплення стінок і покриття виробок у породах середньої й малої стійкості, для захисту дерев'яного кріплення від гниття і надання йому вогнетривкості.

Пневмобетон виготовляється з портландцементу марки 400, 500 і 600 (для мокрих ділянок) і піску з фракцією не більше ніж 3 мм. Склад суміші залежить від марки цементу й призначення пневмобетону і записується відношенням 1 : А, яке означає, що на одну об’ємну частину цементу береться А об’ємних частин піску. Склад суміші приймається 1 : 2 або 1 : 3, якщо пневмобетон повинен протистояти стиранню, й від 1 : 3 до 1 : 5, якщо від нього вимагається щільність.

Для міцнішого зчеплення пневмобетону з породою поверхню виробки перед торкретуванням слід очищати від пилу й забруднення водоповітряним струменем.

Для прискорення тверднення пневмобетону можна застосовувати, милонафт – 0,01-0,05 і сульфітно-спиртову барду 0,15-0,25 % від ваги сухого цементу.

Спосіб закріплювання пневмобетоном простий, дешевий, продуктивний, зменшує переріз виробки й поліпшує умови її провітрювання.

Кріплення вертикальних виробок.

Закріплення шурфів. Шурфи прямокутного перерізу закріплюються деревом. Основою конструкції дерев’яного кріплення є вінець – прямокутна рама, яка складається з чотирьох брусків або пластин. Елементи вінця з’єднуються між собою врубками-лапами (на півдерева чи менше). Розрізняють вінці основні (опірні) й проміжні (нормальні). Основні з боку коротких брусків мають пальці завдовжки 300-800 мм, які заводяться в лунки. Лунки – заглиблення (вруби) споруджуються в довгих стінках шурфу. В устя шурфу вкладається перший вінець – прохідна (напрямна) рама, яка має пальці з усіх чотирьох боків.

Поперечний переріз прохідницької рами в світлі повинен дорівнювати перерізові шурфу в проходці. Рама слугує шаблоном, за яким підтримується переріз шурфу й перевіряється вертикальність його стінок.

При закріпленні шурфів застосовується: зрубове (суцільне) вінцеве кріплення; вінцеве кріплення на бабках (стояках); зрубове вінцеве, підвісне; зрубове вінцеве з маскуванням; забивне; металеве каркасне.

Процес зрубового вінцевого закріплювання полягає в тому, що після проходки шурфу на глибину 2-4 м укладається основний вінець, пальці якого заводяться в лунку. На основний вінець послідовно укладаються проміжні, доки не буде встановлено ланку кріплення по всій висоті. Висота ланки – це відстань між основними вінцями по вертикалі. Операції заглиблення й закріплювання шурфу повторюються до проходки на проектну глибину. В глинистих породах, що спучуються, між проміжними вінцями слід залишати невеликі зазори для запобігання поломки вінців.

Для вінцевого кріплення на бабках процес полягає в тому, що після укладки основного вінця по його кутах встановлюються бабки завдовжки 0,8-1,5 м, на шипи яких насаджують перший проміжний вінець, на нього ставлять наступний комплект бабок і т. д., доки не буде встановлено ланку кріплення заввишки 4-10 м. Горизонтальність укладки вінців перевіряється за ватерпасом, а розташування сторін в одній вертикальній площині – виском. Наведеними способами кріплення зводяться знизу вгору ланками визначеної висоти.

Зрубове вінцеве кріплення застосовується в породах нестійких і середньої стійкості, вінцеве кріплення на бабках – в стійких породах.

У породах нестійких або малостійких застосовується вінцеве зрубове підвісне кріплення, зведене згори вниз, тобто за заглибленням виробки. Вінці прикріплюються один до одного скобами.

Забивне кріплення застосовується при проходці шурфів у пливучих і сипких породах потужністю до 10-12 м: дерев’яний або металевий шпунт забивають на ділянці нестійких порід по контуру шурфу. Шпунти мають щільно прилягати один до одного.

Дерев’яний шпунт застосовується за потужності плавунів або піску до 2-4 м, відсутності напірних вод; металевий – за потужності більше ніж 4 м.

При проходці застосовуються 2 способи забивання шпунта: прямий і косий. При прямому звужується переріз шурфу, проте можливе застосування ударних механізмів; при косому – зберігається переріз шурфу, але забивати шпунт можна лише вручну.

Розглянемо процес закріплення за допомогою забивного кріплення. В стійких породах, які покривають пливун, встановлюється основний вінець. До нього підвішуються на скобах проміжні вінці до початку пливуна. Всередину нижнього вінця вкладається на вибій вінець меншого розміру. Між цими вінцями встановлюється шпунт, який заганяється в пливун із таким розрахунком, щоби весь ряд шпунта спускався рівномірно. Одночасно з забивкою шпунта здійснюється прибирання породи.

Шпунт має випереджати вибій на 0,2-0,3 м. Після забивки шпунта на всю довжину в вибої знову вкладається зовнішній і внутрішній вінці, між якими заганяється наступна ланка шпунта тощо. Шпунт має увійти в підстилаючий пливун породи на 1,5-2 м, після чого переходить на звичайне кріплення. При пошуках і розвідці валунно-галечних і гравійних відкладів проходяться шурфи круглого перерізу з каркасним кріпленням. Шурфи проходяться уступами заввишки 2-4 м, діаметр шурфу в кожному наступному уступі менший від попереднього на 0,2-0,3 м. Діаметр нижнього уступу 0,8-1 м. Після проходження кожного уступу його закріплюють. Конструкція кріплення являє собою циліндричні каркаси, які складаються з металевих кілець і прутів (стояків). По зовнішньому контуру каркасів зводиться опалубка з дощок завтовшки 43-50 мм, завширшки 100-200 мм. Кільця для каркасів здвоєні, виготовляються з кутового заліза 50×50 мм, або 30×30 мм. Прути виготовляються з круглого заліза діаметром 16-20 мм. Відстань між кільцями в каркасі 0,7-1 м, кількість кілець – від 3 до 5 залежно від висоти уступу.

Закріплювання стовбурів розвідувальних шахт. При закріпленні стовбурів шахт застосовуються три види дерев’яного кріплення: суцільне (зрубове) вінцеве, вінцеве на бабках, вінцеве підвісне.

Суцільним вінцевим кріпленням закріплюють стовбури шахт, які проходять у слабких або середньостійких породах (f = 4-5).

Вінцеве кріплення на бабках (стояках) застосовується при закріпленні стовбурів шахт, які проходять у стійких породах.

Вінцеве підвісне кріплення застосовується для будь-яких перерізів і будь-якої глибини шахт при перетині стійких і середньостійких порід.

При підвісному закріпленні вінці підвішуються один біля одного на відстані 0,7-1,5 м. Між вінцями в кутах (а інколи й у середній частині) встановлюють стояки. Нижче розміщений вінець підвішують до вищого за допомогою гачків-гвинтів з гайками й щільно притягують до стояків. Кожен вінець ретельно розклинюють, а закріплений простір затягують і заповнюють дрібною породою. Опірні вінці встановлюють на відстані до 40 метрів по вертикалі.

Після закріплення ланки гачки-гвинти знімаються, тому що вага вищого кріплення передається на опірний вінець, а також утримується розклинкою кожного вінця.

Кам’яні, бетонні та залізобетонні кріплення застосовуються при великому гірському тиску й тривалій службі стовбура шахти (15-25 років і більше). Виконуються у вигляді суцільного циліндра, ланками знизу догори. Висота ланки становить 10-60 метрів. Форма поперечного перерізу шахти – кругла або еліпсоподібна.

Найпрогресивнішим методом закріплення експлуатаційних вертикальних виробок є збірний залізобетон у вигляді тюбінгів і кілець.

Армування стовбурів шахт. У процесі закріплення шахти проводиться армування стовбура, тобто встановлення вандрутів, розстрілів, сходових полиць і драбин.

Вандрути – поздовжні бруски, встановлені по боках стовбура, які слугують для закріплення в них розстрілів. Бруски вандрутів прикріплюються до зрубка стовбура і з’єднуються між собою спеціальною врубкою.

Розстріли являють собою бруски, які встановлюються навхрест стовбура й закріплюються у вандрутах, для чого в останніх виготовляють пази, а на кінцях розстрілів – пальці.

Вандрути й розстріли перерізають стовбур на ряд відділів (підйомні, маршові тощо) і надають більшої міцності кріпленню.

До розстрілів підйомного відділення прикріпляються провідники, по яких рухаються напрямні лапи підйомних пристроїв, а на розстрілах маршового відділення встановлюються драбинні полиці й до них прибивається обшивка, яка відділяє драбинне відділення від підйомного.

Таке ж армування проводиться при проходці глибоких шурфів із поперечним перерізом 4 м2.

Кріплення похилих виробок. Конструктивні форми кріплення похилих виробок такі ж, як і в горизонтальних виробках. При кутах нахилу виробки менше ніж 45° застосовуються дверні оклади й арки, при нахилі більше ніж 45° – вінці та кільця.

Техніка безпеки при закріпленні гірничих виробок. Закріплення виробок має проводитися в повній відповідності з затвердженим паспортом закріплення.

Необхідно систематично стежити за станом кріплення, а в стовбурах розвідувальних шахт і шурфів перерізом 4 м2 – за станом справності їх армування. Забороняється працювати у виробках із пошкодженим кріпленням. Під час закріплення всі інші роботи у вибої слід припинити. При закріпленні горизонтальних виробок неповними закріплювальними рамами врозгін відстань між ними не повинна перевищувати: в породах нестійких – 25 см, середньої стійкості – 75 см, стійких – 175 см. У випадку закріплення штанговим кріпленням відстань між закріплюючими рамами приймається залежно від ступенів стійкості порід. У породах з тріщинами покрівля повинна мати затяжку з металевої сітки. Встановлювачі штанг повинні працювати в захисних окулярах. Затяжку кріпильних гайок штанг необхідно перевіряти не менше ніж 2 рази на тиждень. Верхняки мають лежати в одній площині, а стояки – розміщені в одну лінію.

Закріплення похилих гірничих виробок з кутом нахилу до 12° проводиться аналогічно закріпленню горизонтальних виробок. При нахилі більше ніж 12° між закріплювальними рамами встановлюються розпірки або ставляться опорні рами. Відстань між опорними рамами залежить від кута нахилу виробки: до 25° – 10-12 м, від 25° до 50° – 4-6 м. Форма закріплювальних рам при куті нахилу виробки до 25° приймається трапецієподібною, при 25°-50° – прямокутною. Закріплювальні рами встановлюються чітко перпендикулярно до поздовжньої осі виробки.

За наявності повзучих порід рами встановлюються з нахилом 3°-10° у відповідний бік. Штангове кріплення рекомендується застосовувати при куті нахилу виробки до 30°.

Встановлення кріплення в вертикальній виробці знизу вгору треба проводити відразу після заглиблення виробки на висоту однієї ланки кріплення. В решті випадків кріплення монтується слідом за заглибленням виробки.

Вентиляція, або провітрювання – це раціональне забезпечення підземних виробок свіжим потоком повітря.

Призначення вентиляції – очищення рудникового повітря від пилу, шкідливих і небезпечних газів; постачання в підземні виробки свіжого повітря для дихання людей; зниження температури в глибоких виробках.

Рудникове повітря. За вимогами техніки безпеки повітря робочих виробок має містити не менше як 20 % кисню й не більше як 0,5 % вуглекислого газу за об’ємом. Повітря в діючих виробках може містити різні, в тому числі й отруйні, гази: оксид азоту, оксид вуглецю, сірководень, сірчистий газ, метан, компресорні гази тощо.

Вуглекислий газ (СО2) – прозорий, без запаху, слабокислий на смак. Концентрується у нижніх шарах виробки (питома вага 1,52). Утворюється за рахунок гниття кріпильного лісу, розкладання органічних речовин, виділення з гірських порід тощо. При вмісті СО2 6 % за об’ємом у людини з’являється задуха та слабкість, а при 10 % – стан паморочення.

Діоксид азоту (NО2) – жовто-бура пара інтенсивного забарвлення має різкий характерний запах; при з’єднанні з вологою утворюється азотна й азотиста кислота. Діоксид азоту дуже отруйний, утворюється при підривних роботах. Руйнує слизову оболонку очей, рота і бронхів.

Сірководень (Н2S) – прозорий газ, який має запах тухлих яєць. Дуже отруйний, утворюється при гнитті органічних речовин (дерева тощо), розкладання водою сірчаного колчедану та гіпсу, виділення з мінеральних джерел тощо. Сильно діє на слизову оболонку очей і дихальних шляхів.

Оксид вуглецю (СО) – прозорий газ, без запаху, горить синім полум’ям. Отруйний – утворюється в результаті підривних робіт, підземних пожеж, роботи двигунів внутрішнього згоряння. Спричиняє отруєння людини навіть при незначних концентраціях.

Сірчистий газ (SО2) – без кольору, з різким запахом, сильно дратує слизову оболонку очей і дихальних шляхів. Утворюється в небезпечній кількості при підривних роботах на багатих сіркою родовищах тощо.

Метан (рудниковий газ) (СН4) – прозорий, без запаху. Концентрується у верхніх частинах виробки (питома вага 0,554). Трапляється в чистому вигляді або з домішками СО2 і СО. Метан виділяється в деяких сірчаних, залізних, вугільних, свинцевих, поліметалевих рудниках і золотоносних розсипах: Горить і утворює з повітрям небезпечну вибухову суміш. Вибух досягає максимальної сили за вмісту в повітрі близько 9,5 % метану. Правилами техніки безпеки дозволяється його вміст у загальному струмені, що виходить із шахти, не вище ніж 0,75 %, а в струмені, що виходить із кожної шахтної ділянки – не більше ніж 1 %. В разі виявлення вмісту метану в окремій виробці близько 2 % і більше необхідно звідти вивести робітників і вимкнути електроенергію. Підривні ж роботи дозволяється проводити лише тоді, коли у вибої та в місці встановлення джерела електроенергії для вибуху вміст метану не перевищує 1 %. Вміст метану визначається спеціальними приладами й за допомогою шахтарської лампи.

Допустима концентрація отруйних газів у рудниковому повітрі не повинна перевищувати 0,008 % за об’ємом у перерахунку на умовний окис вуглецю.

Швидкість руху потоку повітря в підземних виробках має бути при температурі 15°С не нижче ніж 15 м/с, а при вищій температурі вона визначається за проектом. Швидкість руху потоку не повинна перевищувати таких норм: у стовпах, якими здійснюється спуск або підйом людей – 8 м/с; у вентиляційних свердловинах – не обмежується; в решті виробок – 6 м/с.

Температура повітря в підземних виробках має не перевищувати 26°С. Рудниковий пил у виробці створюється при буропідривних роботах, відбої й транспортуванні породи. Він негативно діє на організм людини. Може бути причиною вибуху. Буває отруйний (свинцевий, ртутний, миш’яковий) і шкідливий (кварцовий, вугільний тощо), який складається з частинок діаметром 10-15 мк, а найбільш шкідливий – 1-2 мк.

Найбільш шкідливий пил (1-2 мк) потрапляє в легені, решта затримується в носовому проході. Шкідливий пил, якщо не вживають заходів до його видалення з повітря, спричиняє різні легеневі захворювання – пневмоконіоз тощо. Коли пневмоконіоз є наслідком вдихання кремнієвого пилу, то захворювання називають силікозом; вугільного – антракозом, азбестового – азбестозом, пилу оксиду заліза – сидерозом. Особливо шкідливий пил кремнієвий, кварцовий, пісковиковий і гранітний; менше – пил із польових шпатів і тальку, а найменш шкідливий – вапняний і вугільний.

Допустима границя кількості пилу в повітрі регламентується санітарними нормами. Залежно від ступеня шкідливості пилу для людини норма коливається від 1 до 10 мг/м3.

Для боротьби з пилом застосовують активне провітрювання, зрошення, білення стінок виробок, очищення виробок від пилу.

Встановлено, що при подаванні повітря у виробки зі швидкістю 0,35 м/с вміст пилу у вибої не перевищує 0,6 мг/м3.

Необхідна кількість повітря для провітрювання тупикових виробок обчислюється як 0,35·S м3/с, де 0,35 – мінімальна допустима швидкість руху повітря, м/с; S – площа перерізу виробки, м.

Для провітрювання тупикових виробок перерізом 2,7-5,8 м2 треба подавати повітря від 1 до 2 м3/с. При цьому людина забезпечується необхідною кількістю повітря (з розрахунку 6 м3/хв на 1 людину), а також протягом не більше як 30 хв видаляються з вибою отруйні гази після вибуху.

Вентилятори й ежектори. Вентилятор є повітродувною машиною, яка створює надлишковий тиск до 9800 Па, переміщуючи на відстань повітря або газ.

Вентилятори застосовуються для провітрювання гірничорозвідувальних виробок, промислових і житлових споруд, відсмоктування шкідливих газів, диму тощо.

Вентилятори, які застосовуються для провітрювання гірничих виробок, поділяються на вентилятори головної вентиляції, допоміжні (дільничні) й часткової вентиляції. Перші призначені для провітрювання шахт; другі використовуються як доповнення до перших на окремих ділянках шахти; треті – для провітрювання глухих вибоїв за допомогою вентиляційних трубопроводів або інших пристосувань.

Гірничорозвідувальні виробки, як правило, є тупиковими й провітрюються за третім способом.

Кожний вентилятор може працювати як усмоктувальний і як нагнітальний. У першому випадку трубопровід приєднується до патрубка, що всмоктує; в іншому навпаки – патрубок, що всмоктує, з’єднується з атмосферою, а патрубок, що нагнітає – з трубопроводом. Розрідження повітря в першому випадку дорівнює тискові в другому.

Продуктивність вентилятора вимірюється в м3/хв, м3/с, м3/год (для невеликих вентиляторів). Напір вимірюється в Па.

За величиною напору вентилятори поділяються на три групи: низького тиску (до 980 Па); середнього тиску (від 980 до 2940 Па); високого тиску (від 2940 до 9800 Па).

За принципом дії вентилятори поділяються на дві групи: відцентрові та осьові.

Принцип дії відцентрового вентилятора такий: при обертанні вала повітря, що міститься між лопатками, стискується внаслідок дії відцентрової сили й викидається крізь дифузор. При цьому між лопатками створюється розрідження, тому повітря назовні через усмоктувальний патрубок надходить у вентилятор, внаслідок чого в патрубку, що всмоктує, спостерігається розрідження відносно зовнішньої атмосфери, а в дифузорі підвищується тиск; ця різниця тиску забезпечує подачу у виробки відповідної кількості повітря з допустимою швидкістю, а також із подоланням усіх опорів на шляху його руху.

Робота осьового вентилятора аналогічна роботі пропелера. При виході з робочого колеса повітря утворює вихровий потік, який складається з окремих радіальних вихорів за кількістю лопаток. Отже, для осьового вентилятора повітряний потік можна уявити як систему радіальних вихорів, які скручуються в загальний осьовий центральний вихровий шнур. В осьовому вентиляторі потік повітря, не змінюючи свого напрямку, проходить каналом вентилятора паралельного до осі обертання робочого колеса.

Повітря при вході в робоче колесо та при виході з нього має свій напрям, унаслідок чого такі вентилятори дістали назву осьових. Осьові вентилятори бувають: одноступеневі (одноколісні) та двоступеневі (двоколісні).

Осьові вентилятори мають переваги над відцентровими: простіша будова; вищий ККД; більша надійність при паралельній роботі; не перевантажуються в разі дії коротких потоків повітря, наприклад при пошкодженні трубопроводу (короткий потік – рух повітря по найкоротшому шляху).

Як двигуни застосовуються електромотори та пневмодвигуни. Привод від двигунів ремінний або жорсткий (на одному валі).

Вентилятор випускається в трьох взаємозамінних модифікаціях: з електродвигуном, бензодвигуном і ручним приводом (потужністю відповідно 0,3; 0,3 і 0,075 кВт). Продуктивність і напір вентилятора з електро- й бензодвигуном – 1060 м3/г і 372,4 Па, при ручному приводі – 660 м3/год і 147 Па.

Крім вентиляторів для провітрювання використовують енергію стисненого повітря при витіканні зі спеціальних апаратів, які називаються ежекторами.

У цьому разі свіже повітря надходить до вибою шляхом усмоктування його ежектором у вентиляційну трубу з виробки. Ежектор складається з сопла подвійного розтруба. Сопло – це короткий металевий патрубок (140-180 мм) з конічним внутрішнім каналом, який має вихідний отвір діаметром 4-5 мм. Розтруб виготовляється з заліза завтовшки 1 мм.

Підключення ежектора у вентиляційний трубопровід виконується або на початку вентиляційної труби, або в середній її частині; в іншому випадку може бути встановлено послідовно кілька ежекторів. Виготовляють ежектори шести номерів. Діаметр повітропроводу становить 27 мм.

Перевага ежекторів – компактність і простота, надійність у роботі; недоліки – низький ККД, невелика продуктивність, подавання повітря на короткі відстані. На довгих трубопроводах ежектори встановлюються через кожні 36-50 м.

Вентиляційні пристрої. Рух повітря в підземних виробках здійснюється за рахунок природного або штучного напору. Залежно від цього розрізняють природну й штучну вентиляцію рудника.

При штучній вентиляції рух певної кількості повітря по виробках забезпечується створенням відповідного тиску (напору). При провітрюванні рудника повітря надходить по вентиляційній шахті до вентилятора. Як правило, при загальнорудниковому провітрюванні вентилятор усмоктує повітря з шахти.

При природній вентиляції величина тяги залежить від густини повітря, яке входить до рудника й виходить з нього, а густина – від температури.

Провітрювання шурфів на глибинах 4-6 м, інколи й більше, здійснюється за рахунок обміну повітря – дифузії. Зі збільшенням глибини майже завжди застосовують відповідні способи провітрювання, починаючи з найпростіших і закінчуючи найскладнішими – застосуванням вентиляторів для місцевого провітрювання.

У деяких випадках провітрювання вибою шурфу досягається шляхом опускання в нього вентиляційної труби, яка має вгорі поворотний розтруб.

На відкритих степових місцевостях з допоміжними сильними вітрами інколи для вентиляції глибоких шурфів (10 м і більше) досить встановити над шурфом проти вітру щит; тоді відбите від щита повітря буде спрямоване в шурф.

При нагнітальному способі провітрювання свіже повітря, що виходить із кінця трубопроводу з великою швидкістю, інтенсивно провітрює вибій, вилучає шкідливі гази й породний пил. До недоліків цього способу відносять: забруднення атмосфери, малу швидкість руху повітря по провітрюваній виробці.

При всмоктувальному способі по вентиляційному трубопроводу з вибою відсмоктується газ і пил, а атмосфера провітрюваної виробки залишається чистою. Але через те, що зона активного всмоктування повітря невелика, у привибійному просторі накопичується газ і пил. При цьому способі повітропровід має бути розташований на відстані не більше як 10 м від вибою. Необхідно передбачити застосування турбулізатора (ежектора, або іншого пристрою, який забезпечує турбулізацію переміщення повітря привибійного простору).

Комбіноване провітрювання здійснюється двома вентиляторами – всмоктувальним і нагнітальним. Нагнітальний вентилятор виконує допоміжну роль. Його призначення – інтенсивне переміщення (турбулізація) вибійного повітря та наближення його до кінця всмоктувального повітропроводу.

Кінець повітропроводу не повинен розміщуватися більше як на 10 м від вибою при комбінованому й на 15 м при нагнітальному способі провітрювання.

У гірничих виробках великої довжини рекомендується бурити вентиляційні свердловини діаметром 300 мм.

Вентиляційні труби можуть бути: дерев’яними (фанерними), металевими (сталевими) та прогумованими типу М (М3, М4, М5 і Мб; цифри 3, 4, 5 і 6 відповідають діаметру труб 300, 400, 500 і 600 мм). Фанерні труби стійкі до дії кислої води. Аеродинамічний опір близький за значенням до опору металевих повітропроводів.

Металеві труби діаметром 300-600 мм і завдовжки від 2 до 7 м виготовляються з листової сталі завтовшки 2-3 мм. Такі труби піддаються корозії, особливо за наявності кислої води.

Труби з прогумованої тканини типу М використовуються для подавання до 2,5 м3/с повітря на відстань до 1500 м.

При провітрюванні шурфів рекомендується застосовувати брезентові труби діаметром 200-220 мм. На поверхні в трубопровід встановлюється металевий каркас діаметром 190 мм, який не дає змоги перетискуватися повітропроводу. Такими трубами можна подавати в шурф 0,5-0,7 м/с повітря. Кінець трубопроводу не повинен знаходитись від вибою далі ніж на 1,5 м.

Також є приклади використання паперово-бакелітових труб, діаметром 470 і 600 мм. Для з’єднання труб у повітропроводі застосовують гумові муфти завширшки 300 мм, завтовшки 3 мм.

При виборі діаметра металевих вентиляційних труб слід ураховувати, що їхній діаметр суттєво впливає на аеродинамічний опір повітропроводу.

При використанні тканинних, прогумованих, пластикатних, текстовінітових та інших труб опір змінюється на 8-25 %. Для визначення витрат напору в металевих трубах слід ураховувати, коефіцієнт аеродинамічного опору.

Герметизація повітропроводу має першорядне значення при експлуатації. Найкращим ущільненням стиків трубопроводу є з’єднання за допомогою гумової муфти. Спосіб простий і забезпечує добре ущільнення.

Комплекс засобів боротьби із запиленням повітря у вибої тупикових виробок. Для зниження вмісту рудникового пилу у вибої тупикових виробок, крім активного провітрювання, застосовуються туманоутворювачі, зрошувачі, пиловловлювачі тощо.

Туманоутворювачі ТУН-5, рудниковий та інші зрошувачі забезпечують зрошення вибою та виробки водою. Коли немає води або її використання небажане, в зоні багатолітньомерзлих порід застосовують сухі способи боротьби з пилом.

Перфоратор ПРО-24ЛУ в комплекті з пиловловлювачем ПО-4М, а також сухі пиловловлювачі ПО-4М, СПАР-4 і ВНІІ-1М-61 широко застосовуються при проходці гірничорозвідувальних виробок.

Принцип відсосу пилу при бурінні шпурів з відсосом і вловлюванням пилу полягає в тому, що під дією вакууму, що утворюється аспіраційним приладом (вакуум-насосом або ежектором), який встановлено в систему пиловловлювання, пил підхоплюється з-під леза коронки струменем повітря й транспортується крізь її отвір у канал бурової штанги у пиловідвідну трубку. З неї крізь патрубок (ніпель) і пиловідвідний шланг пил транспортується в пиловловлювальний пристрій.

При електрообертальному бурінні застосовується електровакуумна пиловловлювальна установка.

До індивідуальних засобів пилозахисту належать протипилові респіратори ШБ-1 «Пелюстка» (найдосконаліший) та У-2К.

Для видалення пилу, що осів, слід використовувати поливальні машини, які встановлюються на скатах рудних вагонеток.

При розвідці радіоактивних руд виникає радіоактивне забруднення атмосфери підземних виробок радоном і продуктами його короткотривалого розпаду. Радон трапляється в небезпечних концентраціях у гірничих виробках, які проходять при розвідці не тільки радіоактивних руд, а й руд кольорових металів, золота, флюориту, вугілля тощо. З інженерних засобів охорони найефективнішим є вентиляція з достатньою для певних умов кратністю повітрообміну. За інтенсивної вентиляції зниження концентрації радону і продуктів його розпаду відбувається внаслідок винесення матеріальної речовини, що запобігає осіданню її по стінах, на ґрунті й стелі виробок, тобто за рахунок так званого «стінового ефекту».

Розробляються методи вловлювання радону хімічними способами, досліджується спосіб його вловлювання за допомогою спеціальних газових центрифуг тощо. З метою зменшення виділення радону й продуктів його розпаду зі стінок гірничих виробок їх покривають епоксидними смолами, латексом, поліестером тощо. Покриття стінок виробок латексом, а потім – технічною сумішшю двох видів епоксидних смол на водяній основі знижує виділення більше ніж на 60 %.

Для захисту органів дихання людини від радіоактивного пилу та інших продуктів розпаду (ДПР) радону в окремих випадках можуть бути застосовані індивідуальні засоби захисту. Це респіратори ШБ «Пелюстка», які залежно від призначення та експлуатаційних характеристик поділяються на три типи: ШБ-1 «Пелюстка-200», ШБ-1 «Пелюстка-40», ШБ-1 «Пелюстка-5». Числа 200, 40, 5 відповідають максимальній можливості перевищення допустимих концентрацій високодисперсних аерозолів, при яких рекомендується застосовувати респіратори.

Освітлення підземних виробок. Добре освітлення робочого місця підвищує безпеку робіт, покращує умови росту продуктивності праці.

Ступінь освітленості залежить від потужності світлового потоку. Одиницею світлового потоку є люмен (лм), точне значення якого визначається за еталонними електричними лампами. За одиницю освітленості приймається люкс (лк). 1 лк відповідає густині світлового потоку, який утворюється розподіленням 1 лм на площі 1 м2:

![]()

де I – сила світла; R – відстань, що освітлюється від джерела світла. За правилами техніки безпеки освітленість у виробках повинна становити: у вибоях – 30 лк, на складах ВМ – 50, у розминках – 10, у насосних камерах – 10 лк. Гірничі виробки освітлюються стаціонарними та переносними джерелами світла (світильниками). При електричному стаціонарному освітленні правилами техніки безпеки допускається напруга 127 В. Відстань між стаціонарними світильниками 6-15 м.

Для стаціонарного освітлення застосовують електричні світильники: рудникові в нормальному виконанні РН – для виробок, безпечних щодо газу та пилу; рудникові підвищеної надійності РП – для виробок, небезпечних щодо газу та пилу; у вибухобезпечному виконанні ВЗ – для шахт, особливо небезпечних щодо газу, нафтовиділення та пилу.

Широко застосовуються також люмінесцентні світильники: нормальні РНЛ, вибухобезпечні РВЛА. Люмінесцентні лампи мають добру світловіддачу, тривалий строк служби (до 2500 %), помірну яскравість, потребують менше електроенергії порівняно з лампами розжарювання.

Недоліками люмінесцентних ламп є складність і чутливість до коливання напруги в мережі. Люмінесцентні лампи, випускаються потужністю від 15 до 40 Вт для напруги від 58 до 108 В.

Для освітлення прохідницьких вибоїв застосовуються також лампи низької напруги – 12 і 36 В, потужністю 11–50 Вт.

До переносних світильників належать: ацетиленові, бензинові й акумуляторні. Для шахт, небезпечних щодо газу й пилу, переносні світильники випускаються у спеціальному вибухобезпечному виконанні.

Ацетиленові лампи зручні при проведенні геологорозвідувальних підземних виробок: прості за конструкцією й не потребують спеціального пристрою для їх заряджання. Паливом слугує ацетилен, який виділяється в результаті дії води на карбід кальцію.

Запобіжна шахтарська лампа використовується для визначення за висотою полум’я процентного вмісту метану у рудниковому повітрі.

Для індивідуального освітлення найчастіше застосовують акумуляторні лампи: ручні та наголовні.

Наприклад, ручна акумуляторна лампа ЛАУ-4 складається з резервуара, в якому розміщується акумулятор і електрична лампа в скляному ковпаці. Термін використання лампочки – 150 год, сила світла – 0,8 лк. Наголовна акумуляторна лампа ЛАГ-1 складається з окремих акумуляторів і лампочки з рефлектором, з’єднаних шнуром завдовжки 1,25 м. Сила світла в 10 разів більша, ніж у ручної лампи.

Випускаються наголовні акумуляторні світильники СГШ-3 і «Кузбас» із пластмасовим корпусом, а також ручний люмінесцентний акумуляторний світильник ЛАС-3.

Переносні світильники видаються кожному робітникові, який опускається в підземну виробку. Якщо розвідувальна виробка не містить метану, то звичайно застосовуються карбідні лампи.

Прийом, видача, ремонт і зберігання ламп мають відбуватися у ламповій. Лампове приміщення будується з вогнестійкого матеріалу, не ближче ніж за 25 м від устя виробки й 20 м від інших споруд.

Заряджання акумуляторів (постійний струм 2,3 А) здійснюється в спеціальному приміщенні. Напруга джерела визначається з розрахунку 4 В на одну батарею. Тривалість заряджання – 6 год.

Прибирання й транспортування породи. Прибирання й транспортування породи при проведенні гірничих виробок поряд із бурінням шпурів – надто трудомістка й енергомістка виробнича операція, на яку витрачається 50, а при проходці вертикальних виробок – 70 % загального робочого часу.

До складу виробничого циклу прибирання й траспортування породи входять такі операції: огляд виробки та приведення її в безпечний стан, розбирання й подрібнення породи (якщо є необхідність), навантаження її на транспортні засоби, доставка до стовбура шахти чи шурфу (за наявності розсічок) і видача її на поверхню.

Прибирання й вантаження породи в горизонтальних і похилих виробках. Навантаження породи при проходці горизонтальних і похилих виробок виконуєтеся породонавантажувальними машинами, стрічковими перевантажувачами, скреперними установками та вручну.

Породонавантажувальні машини. За принципом захвату породи вони поділяються на машини з лобовим заглибленням і з бічним захватом. Перші належать до машин періодичної дії, другі – до машин неперервної дії.

Для механізації вантаження породи при проходці горизонтальних гірничорозвідувальних виробок перерізом від 3,3 м2 і більше застосовується малогабаритна навантажувальна машина з вібролотком. Особливістю є безперервний і комплексний характер роботи захватного та приймального пристроїв. Захвачувана вібролотком порода переміщується й скидається безпосередньо в приймальний бункер розвантажувального конвеєра. Машина відрізняється простою конструкцією, невисокою енергомісткістю та невеликими розмірами. Дистанційний виносний пульт кнопкового управління машиною гарантує надійну та безпечну роботу.

Малогабаритні навантажувальні машини для проходки виробок перерізом 4,0-4,5 м2 випускаються багатьма іноземними фірмами.

Перехід до комплексної механізації виробничих процесів потребує застосування високопродуктивних навантажувальних машин, які забезпечують високу ефективність гірничопрохідницьких робіт. Великого значення набувають тепер малогабаритні навантажувальні машини неперервної дії (з загрібними лапами) на гусеничному ходу завдяки їхній високій продуктивності, зручності в управлінні та експлуатації. Вони мають не тільки необмежений фронт навантаження, а й здатні створювати великі напірні зусилля, а використання електричного приводу відчутно скорочує витрати стисненого повітря, отримання якого за геологічних умов коштує досить дорого.

Стрічкові перевантажувачі. Одним із найефективніших способів прибирання породи є завантаження состава вагонеток за допомогою стрічкових перевантажувачів. За такого способу зростає коефіцієнт використання породонавантажувача за машинним часом, зменшується тривалість маневрових операцій, ліквідується процес розрівнювання породи у вагонетках, завдяки чому скорочується час на прибирання породи.

Випускаються стрічкові перевантажувачі марок ЛП, УПЛ-1С, «Кривбас-8», «Кривбас-8-55» тощо.

Стрічковий перевантажувач ЛП призначається для навантаження породи в состави з 5-8 вагонеток при проходці горизонтальних прямолінійних гірничорозвідувальних виробок перерізом 5,1 м2 і більше в породах будь-якої міцності. Може працювати в комплексі з породонавантажувальними машинами ПМЛ-5 (ППН-2), ШПН-1, ПНБ-1 та іншими, які мають продуктивність до 35 м3/год і мінімальну висоту вантаження 1200 мм.

Тимчасові шляхи. Підвищенню продуктивності машинного навантаження сприяє проведення регулярного нарощування рейкового шляху, або укладання переносної ланки рейок слідом за просуванням фронту навантаження породи.

Переносна ланка – це рейки завдовжки 2-2,5 м, прикріплені до дерев’яних або металевих шпал. Висувні рейкові шляхи дають можливість підходити безпосередньо до породи, що значно підвищує продуктивність навантажувальної машини. Скорочення маневрових операцій із составом вагонеток також значно підвищує продуктивність машинного прибирання породи, для чого застосовують тупикові заїзди, замкнені та накладні розминки, накладні плити тощо.

Тупикові заїзди споруджуються через кожні 50-75 м із певним нахилом для проведення обміну вагонеток. Електровоз подає у вибій состав порожніх вагонеток, перебуваючи позаду состава. При навантаженні він відкочує в тупиковий заїзд одну або кілька вагонеток (залежно від його довжини), де вони загальмовуються. Після повернення електровоза з рештою порожніх вагонеток у вибій вагонетка (чи вагонетки) розгальмовуються й самоходом викочуються на основний шлях. Ця операція триває до повного завантаження всього состава, після чого состав електровозом відштовхується до устя виробки.

Замкнені розминки, як і тупикові заїзди, споруджуються через кожні 50-70 м. Виробку в таких місцях розширюють. Залежно від способу відкатки існують розминки на одну або кілька вагонеток. Состав порожніх вагонеток заганяють на розминку, а потім електровоз у міру необхідності бере з голови состава по одній вагонетці й подає їх у вибій під завантаження, повертаючи їх потім у хвіст состава. Після повного завантаження состава електровоз подає його до устя штольні або до стовбура розвідувальної шахти.

Накладні розминки з рейок вузької колії вкладаються поверх основного шляху і з просовуванням вибою через кожні 15-20 м переміщуються електровозом чи навантажувальною машиною до вибою. Застосування накладних розминок скорочує час маневрування приблизно на дві хвилини для кожної вагонетки. Довжина розминок залежить від кількості вагонеток у составі (до п’яти).

Накладні плити виготовляються з листів котельного заліза завтовшки 8-12 мм. Плити кладуться на рейковий шлях. Довжина плити має бути на 0,5-0,6 м більша за ширину двоколійного шляху, а ширина – перевищувати 2,5-3-кратну величину жорсткої бази вагонетки (відстань між її осями).

Плиту при пересуванні виробки (кожні 5-6 м) переміщують навантажувальною машиною ближче до вибою.

Монорейковий транспорт при проходці горизонтальних гірничих виробок. Останнім часом монорейковий транспорт набуває повсюдного поширення на рудниках і в шахтах. Використовується для доставки матеріалів, механізмів і людей до місця роботи, а в ряді випадків – для транспортування породи при проходці виробок.

Швидке впровадження й поширення монорейкового транспорту пояснюється істотними перевагами: низькою початковою вартістю, невеликими експлуатаційними витратами, простотою монтажно-демонтажних робіт, можливістю транспортувати всі види вантажів та людей, надійністю й простотою конструкції. Монорейкову дорогу встановлюють у виробках зі складною конфігурацією та кутами нахилу до 45° і невеликими радіусами закруглення. Підвісні монорейкові дороги, які займають мало місця, експлуатуються у виробках невеликої висоти, з деформованим кріпленням, нерівним ґрунтом. Як приклад розглянемо монорейкову дорогу ДМ-1 конструкції ВНПО «Вуглемеханізація», призначену для доставки матеріалів кріплення й устаткування по горизонтальних і похилих виробках завдовжки до 450 м.

Монорейкова дорога монтується з секцій завдовжки 3 м, які з’єднуються шарнірно, що дає змогу встановлювати дорогу у викривлених виробках. Монорейкова дорога підвішується до кріплення виробок за допомогою кліщових захватів. Вантажний візок має ручну лебідку для підйому та спуску вантажу, а також уловлювач, що зупиняє візок у випадку обриву тягового каната.

Дорога ДМ-1 діє за принципом однокінцевої канатної відкатки. Транспортування вантажного візка з вантажем до вибою здійснюється за допомогою приводної лебідки, а повертання порожнього візка – внаслідок дії власної маси при незначному (до 10 Н) зусиллі підштовхування.

Приводна лебідка потужністю 2,2 кВт встановлюється на каретці, яка може переміщуватися по монорейковій дорозі, фіксується за допомогою клинових затискачів. Лебідка обладнана канатоукладальником гвинтового типу для рівномірного намотування тягового каната на барабан кулачковою муфтою, що від’єднує барабан від редуктора, а також колодковим гальмом. Вантажні візки монорейкової дороги ДМ-1 споряджені вловлювачами, що забезпечують їх гальмування у випадку обриву тягового каната.

До вантажних монорейкових доріг відносять дорогу 8МКД-4МА, призначену для транспортування матеріалів, обладнання та породи в горизонтальних і похилих виробках. Дорога обладнана контейнером місткістю 0,3-0,48 м3.

Скреперні установки. Як навантажувально-доставочні машини їх застосовують при проходженні штолень і розсічок невеликої довжини (до 50 м) та малого перерізу (2,7-4 м2), де використання породонавантажувальних машин неможливе.

Існують скреперні установки двох типів: переносні та пересувні. Переносні використовують у виробках або зовні на порівняно тривалий термін (наприклад, біля устя штольні, в спеціальній камері розсічки). Пересувні монтуються на спеціальних колісних платформах, які підганяються до вибою перед прибиранням породи й відганяються в безпечне місце перед вибухом. Ковші скреперів, що застосовуються для прибирання породи в горизонтальних і похилих виробках, існують ящикові, підковоподібні, гребкові та зонтикові. Ящиковий ківш без, дна, зі скошеною задньою спинкою під кутом 40-60° до вертикалі, місткістю 0,1-0,3 м3, підковоподібний ківш обладнаний зубцями, що полегшують його заглиблення в породу. Ящикові та підковоподібні ковші застосовуються при транспортуванні м’яких грунтів (піщаних, суглинкових, глин тощо). Гребкові ковші місткістю 0,15-0,3 м3 – двох типів: одно- та двосторонні, виготовлені з листової сталі й литва. Рукоятка ковша має сережку для кріплення головного каната. У гребкового двостороннього ковша одна стінка з гладким лезом під кутом 30-40°, а друга – з зубцями під кутом 45-50° до вертикалі. Гребкові ковші використовуються для прибирання скельних порід, завчасно розпушених вибухом, при транспортуванні крупнокускової та неоднорідної породи. Зонтикові ковші використовують для вантаження сипких і дрібнокускових порід.

Скреперні помости слугують для підйому навантаженого ковша й розвантаження його у вагонетку або відвал. Довжина скреперного помосту становить 4,6-5,0 м, ширина жолоба – 1,0-1,1 м, ширина розтруба – 1,6-1,9 м, маса помосту – 2,0-2,4 т.

Термін використання скреперних канатів – від 2 до 3 місяців. Стирання каната зменшується при належному змащуванні й правильному встановленні лебідки. Діаметр каната – 15-30 мм, товщина дроту –0,6-0,7 мм. Діаметр хвостового блока – 250-400 мм.

Для механізованого прибирання породи з розсічок перерізом від 1,8 до 4 м2 застосовується скреперна установка КСМ завдовжки до 60 м, яка забезпечує доставку й вантаження породи без додаткових механізмів.

Ручне вантаження. Ручне вантаження породи слід застосовувати в окремих випадках при невеликому обсязі робіт. Для полегшення та підвищення продуктивності праці при вантаженні необхідно до підривання чи розпушення вкладати перед вибоєм на грунт виробки залізні листи розміром 0,6×0,8 м, завтовшки 3-4 мм. Також пропонується застосовувати перевантажувачі – найпростішу навантажувальну машину в поєднанні з пересувним похилим скребковим або стрічковим транспортером, змонтованим на колісному ходу.

Напівмеханічні перевантажувачі полегшують і прискорюють вантаження породи у вагонетки – дають змогу одночасно працювати 2-3 робітникам. Продуктивність 20-25 м3/зміну, що в 1,5-2 рази більше порівняно з ручним вантаженням.

Бункер-поїзди БСП-1 та БСП-2 скреперного типу складаються з одноосьових вагонеток-секцій без лобових стінок, поєднаних між собою шарнірним вилковим ущільнювачем. З одного боку на двохосьовому візку встановлено скреперну лебідку, а з другого – траверсу з блоком для холостого каната скреперної лебідки. Навантажувальна машина вантажить гірську породу в секцію, після чого скреперна установка розміщує породу в бункері. Бункер-поїзд прямує до пункту розвантаження, яке здійснюється за допомогою скреперної лебідки на будь-який бік рейкової дороги перекидним лотком. Бункер-поїзд працює в комплексі з породонавантажувальними машинами. Бункер-поїзди слід застосовувати при проходці гірничорозвідувальних виробок великої довжини, а місткість бункер-поїздів має бути відповідною до об’єму породи, яку підірвано за один захід (просування виробки після вибуху).

Вантажодоставні машини. До них належать самохідні агрегати, які здійснюють прибирання породи в вибоях і доставку її до місця розвантаження.

Найдосконалішою є вантажодоставна машина ПНД-1В з вібронавантаженням і вібробункеризацією гірської маси. Робочий цикл вібраційної вантажодоставної машини складається з таких операцій: машина наближається до вибою, вмикаються вібратори, потім напірним зусиллям гусеничного (чи пневмоколісного) ходу навантажувальна частина лотка заглиблюється у відбиту породу. Під дією віброімпульсів порода пересувається по лотку й накопичується біля шибера, послідовно заповнюючи весь об’єм бункера, після чого вібратори вимикаються, й машина заднім ходом рухається до місця розвантаження породи. Для розвантаження відкривається шибер і вмикаються вібратори. Після розвантаження бункера машина знову подається до вибою для повторення робочого циклу. Навантажувальна частина лотка досить широка, що дає змогу проводити зачищення ґрунту виробки. Продуктивність машини залежно від відстані (25-150 м) – 21,5-6,5 м/год. Машина ПДН-1В зручна для встановлення на ній бурових маніпуляторів, кріплеукладальників, майданчиків для перевезення обладнання тощо. Вантажодоставні машини застосовують при виробках малої довжини (до 150 м). Ці машини відрізняються від бункер-поїзда наявністю власного вантажного органу, місткість бункера вантажодоставних машин становить 0,85-1,20 м3.

Прибирання, вантаження та піднімання породи у вертикальних гірничих виробках. Прибирання та вантаження породи при проходці шурфів і стовбурів шахт здійснюється грейферами та вручну.

Грейферні навантажувачі. Основним напрямом механізації прибирання породи з шурфів, які пройдено в міцних породах, є застосування грейферів, що забезпечують безпосередню видачу розпушеної породи із вибою у відвал. Спосіб забезпечує найменші витрати і найвищі показники. Піднімання породи з шурфів при проходці розсічок доцільно здійснювати грейфером, акумулюючи породу в зумпфі скрепером чи порододоставною машиною.

Механізоване й ручне піднімання породи. Піднімання породи з шурфів здійснюється шурфопро-хідними кранами КШ-1 і КШ-1М, прохідними лебідками й ручними воротками. Шурфопрохідні крани КШ-1 і КШ-1М призначаються

для механізації спуско-підйомних операцій при проходці шурфів завглибшки до 30 м. У конструкції крана КШ-1М використано розвантажувальне обладнання, яким керують із кабіни. Кран КШ-1М – повноповоротний. Вантажопідйомність – 280 кг, привод – електричний, потужність – 2,9 кВт. Кран має двосторонній зв’язок, сигнали дублюються, в кабіні – світлові та звукові, в вибої – світлові. Завдяки застосуванню кранів швидкість проходки збільшується в 2,5-3 рази порівняно з підніманням і спусканням вантажів вручну, істотно поліпшуються умови та безпека праці. Вантаження породи в цебри, що піднімаються краном, здійснюються вручну, а при проходці розсічок – за допомогою скреперів чи вантажодоставними машинами. Кількість вантажників у вибої визначається з розрахунку не більш як одна людина на кожні 2,5-3 м2 площі вибою. При вантаженні треба застосовувати сталеві листи. Робітник розпушує породу й нагрібає її кайлом чи гребком на лист, а потім з листа навантажує в цебри. Продуктивність ручного вантаження при цьому підвищується на 10-15 %.

Лебідка прохідницька вантажолюдська ЛПГЛ-230 призначається для механізації трудомістких операцій з опускання та піднімання людей і породи, інструменту й кріплення при проходці шурфів і невеликих шахт. Малі габарити й невелика вага лебідки полегшують її транспортування за умов геологорозвідувальних робіт і дають змогу зручно монтувати її на прохідницькому копрі. Вантажопідйомність лебідки – 230 кг, маса – 387 кг, привод електричний, потужність – 2,8 кВт. З практики експлуатації лебідок ЛПГЛ-230 випливає, що технічна швидкість проходки виробок зростає в 3 рази порівняно з проходкою за допомогою ручних воротків і ручних лебідок. Вартість проходки знижується на 25-30 %.

Дерев’яні або металеві ручні воротки застосовуються в разі проходки мілких шурфів і невеликого обсягу робіт. Підйомною посудиною є цебро місткістю 0,4 м3, яке підвішують до сталевого чи конопляного каната, навитого на вороток, встановлений над устям шурфу. Вороток має гальмівний пристрій.

Транспортування породи. При проходці горизонтальних і похилих гірничорозвідувальних виробок транспортування гірської породи здійснюється за такими способами: 1) самопливне транспортування під дією власної ваги породи по ґрунту, жолобах, трубах тощо; 2) безперервне транспортування, тобто поточне переміщення породи конвеєрами, елеваторами, гідропідйомними пристроями тощо; транспорт безперервної дії відрізняється від самопливного транспорту необхідністю застосування механічної енергії; 3) переривчасте транспортування – відкатка рейковими дорогами електровозом, навантажувально-доставними машинами, ручна, самокатна тощо. Розглядуваний транспорт можна звести до двох груп: колісний і безколісний. Крім того, розрізняють відкатку й доставку. Відкатка – переміщення гірської маси колісним транспортом, доставка – переміщення породи чи корисної копалини безколісним і самопливним транспортом.

Самопливна доставка породи – найпростіша й найвигідніша. При нахилі виробки 25-35° порода скочується по вкладених на ґрунті дошках, залізних листах або по жолобах; при кутах нахилу більш як 30° – безпосередньо по ґрунту виробки.

Доставка породи транспортом безперервної дії. При проходці гірничорозвідувальних виробок застосовуються скребкові та стрічкові конвеєри. Скребковий конвеєр складається з робочої частини й електродвигуна з редуктором. До робочої частини входять: складений металевий жолоб, на кінцях якого розташовано ведучу й напрямну зірочки, нескінченний ланцюг зі скребками. Зірочки зчеплені з ланцюгом. Валу ведучої зірочки надає обертання електродвигун. Напрямна зірочка за допомогою натяжного пристрою пересувається, забезпечуючи нормальний натяг нескінченного ланцюга. Скребкові конвеєри виготовляються окремими секціями завдовжки 1,5-2,5 м. Конвеєри працюють при кутах нахилу виробки до 45°.

Стрічковий конвеєр складається з нескінченної гнучкої стрічки, що огинає приводний і хвостовий барабани, опорних роликів, натяжного пристрою хвостового барабана, електродвигуна з редуктором, змонтованих на металевій жорсткій рамі. Порода навантажується в бункер і розвантажується через похилий лоток. Стрічка обертається приводним барабаном за рахунок сили тертя між ними.

Гнучкій стрічці завширшки 700-1200 мм надається плоска, напівлоткова або лоткова форма. Остання забезпечує найбільшу продуктивність конвеєра.

Відкатка рейковими дорогами. Рудниковий рейковий транспорт широко застосовується для переміщення гірських порід, перевезення матеріалів, устаткування, а в окремих випадках – і людей у горизонтальних і похилих гірничорозвідувальних виробках. Рейкова дорога складається з нижньої й верхньої будівлі. До нижньої будівлі входить грунт виробки, який має подовжній і поперечний схили. Подовжній схил задається під кутом рівного опору, при якому зусилля, необхідне для пересування порожньої вагонетки (порожнього состава) до вибою, дорівнює зусиллю, необхідному для пересування завантаженої вагонетки (завантаженого состава) від вибою. Схил рівного опору вибирається відповідно до типу підшипників вагонеток: при простих підшипниках він дорівнює 0,005-0,007, при кулькових і роликових – 0,003-0,005. Поперечний схил ґрунту виробки направлений у бік водозливної канавки й дорівнює 0,02, що забезпечує стік у канавку. Залежно від прийнятого способу відкатки та її інтенсивності у виробках настилається як одноколійний, так і двоколійний шлях; в іншому випадку одна колія призначається лише для руху порожніх, а друга – для руху завантажених вагонеток.

У виробках з одноколійними дорогами на визначених відстанях залежно від інтенсивності відкатки встановлюються розминки, на яких зустрічаються прямуючі в протилежних напрямках состави завантажених і порожніх вагонеток. Довжина розминок залежить від довжини зустрічних составів. У місцях переходу состава з одного шляху на інший укладаються стрілочні переводи. В окремих випадках при ручній відкатці допускається перетин рейкових доріг під прямим кутом. У таких випадках укладаються поворотні кола.

Вагонетки. Конструкція рудникових вагонеток: металевий кузов, рама й скати. До скату входять осі, колеса та роликові підшипники.

За способом розвантаження розрізняють вагонетки з глухим і відкидним кузовом і саморозвантажувальні (з відкривним днищем і боковими відкидними стінками). Розвантаження вагонеток з глухим кузовом здійснюється в перекидачах. При проходці гірничорозвідувальних виробок найчастіше застосовують рудникові вагонетки з перекидним кузовом місткістю від 0,35 до 0,80 м3.

Рудникові електровози. Електровози залежно від способу живлення електроенергією поділяються на акумуляторні й контактні.

Акумуляторні електровози, що отримують електричний струм від власних акумуляторних батарей, вибухобезпечні. Кожний електровоз обладнано двома батареями, які діють почергово. Заряджання проводять у спеціальних камерах при електровозних депо.

Контактні електровози споряджені спеціальним струмоприймачем, який при роботі електровоза стискається з контактним дротом, що підвішується на ізоляторах біля покрівлі виробки. Дротом надходить від підстанції постійний струм, який живить електродвигун електровоза. Зворотнім дротом слугують рейки, якими рухається електровоз. Переріз контактних дротів 85 і 100 мм2.

Правилами безпеки заборонено використання контактних електровозів у виробках, небезпечних щодо газу й пилу (утворення іскор тощо).

Для високої продуктивності електровозів необхідні: справний вагонний парк, добрий стан доріг, правильний вибір кількості вагонеток у поїзді, чітка організація роботи за графіком. Обов’язкова диспетчерська служба.

Техніка безпеки при прибиранні й транспортуванні породи. Під час роботи породо-навантажувальної машини забороняється: вибирати руками шматки породи з-під ковша машини; причіплювати й відчіплювати вагонетки; навантажувати вагонетку вище бортів; перебувати попереду навантажувальної машини в радіусі черпання ковша й стояти поблизу ковша під час розвантаження; залишати без нагляду навантажувальну машину за наявності стисненого повітря в пневмокомунікації, невимкненому електродвигуні й несхиленому на рейки ковші.

Шурф має бути опоряджено міцним запобіжним помостом, який займає близько половини перерізу, розташований від вибою на висоті 2-3 м. При рухові цебра робітники, які перебувають у шурфі, повинні обов’язково стояти під помостом.

Ручні воротки обслуговуються двома робітниками-коловоротниками. Маса вантажу має не перевищувати 70 кг.

Швидкість спускання та піднімання цебра без напрямних не може перевищувати для людей 1 м/с, а для вантажів – 2 м/с.

Особливу увагу треба приділяти дотриманню правил техніки безпеки при спусканні та підніманні людей. Забороняється підніматися й спускатися, стоячи або сидячи на краю цебра, а також у навантаженому цебрі. Обов’язкове застосування запобіжних поясів. У цебрі одночасно дозволяється піднімати чи спускати тільки одного робітника. При наближенні до устя рекомендується руки тримати на канаті на рівні плечей, щоб руки не потрапили під канат. Сідати в цебри й виходити з них належить після остаточної зупинки цебра при закритих лядах.

При спусканні та підніманні вантажів треба виконувати такі заходи безпеки. Цебро має рухатися по центру шурфу, не хитаючись (в разі відсутності напрямних). Цебри не слід завантажувати до країв, відстань від вантажу до верхньої кромки має бути не меншою ніж 10 см. При транспортуванні довгих предметів (кріпильного дерева тощо) їх необхідно міцно прив’язувати до каната. Спускання предметів, довших за 2 м, дозволяється проводити лише в спеціальних сережках. Усі навантажувально-розвантажувальні операції слід проводити при. зачинених лядах. Необхідно старанно спостерігати за станом ворота, цебра й каната.

Всі підйомні пристосування повинні мати належну міцну конструкцію, яка повністю забезпечує безпечність роботи.