- •№5 Основное уравнение движения электропривода. Время ускорения и замедления привода, оптимальное передаточное отношение.

- •1. Генераторное торможение

- •2. Динамическое торможение

- •3. Торможение противовключением

- •34 Общие принципы частотного регулирования скорости асинхронного электропривода. Регулирование угловой скорости асинхронного двигателя изменением числа пар полюсов

- •35 Преобразователь частоты с непосредственной связью сети и нагрузки

№1 Электропривод как средство автоматизации технологических процессов и производств. Обобщённая функциональная схема автоматизированного электропривода и её основные элементы. Классификация электроприводов.

Электроприводом

(часто автоматизированным) называется

электромеханическое устройство,

предназначенное для приведения в

движение рабочих органов машин и

управления их технологическими

процессами, состоящий из передаточного

устройства, электродвигателя,

преобразовательного и управляющего

устройств. Особенность АЭП состоит в

том, что переработка информации,

необходимая для управления потоками

энергии, осуществляется автоматически.

Благодаря применению АЭП человек

освобождается не только от тяжелого

физического труда, но с него снимаются

также функции соответствующей переработки

информации. Выделяют три основных

элемента: 1) механическая часть привода,

включающая передаточный механизм и

исполнительный механизм (он же РО).

Предназначена для передачи механической

энергии к исполнительному органу рабочей

машины и для изменения вида и скорости

движения и усилия (момента вращения).

2) электродвигательное устройство (ЭМП),

предназначенное для преобразования

электрической энергии в механическую

или механическую в электрическую. 3)

система управления (управляющее

устройство), состоящая из силовой

преобразовательной части, управляющего

устройства, задающего устройства и

датчиков обратных связей. Интеллектуальная

часть электропривода. Рис.

1.1. Структурная схема автоматизированного

электропривода 1.4. Классификация типов

электроприводов

КЛАССИФИКАЦИЯ ЭЛЕКТРОПРИВОДОВ

По виду движения различаются электроприводы вращательного и поступательного однонаправленного и реверсивного движения, а также электроприводы возвратно-поступательного движения. Эти движения могут иметь как непрерывный, так и дискретный характер.

По принципам регулирования скорости и положения электропривод может быть: нерегулируемый (исполнительный орган приводится в движение с одной постоянной скоростью); регулируемый (путем воздействия на электропривод скорость движения исполнительного органа изменяется в соответствии с требованиями технологического процесса); следящий (с помощью электропривода воспроизводится перемещение исполнительного органа в соответствии с произвольно изменяющимся задающим сигналом); программно-управляемый (электропривод обеспечивает перемещение исполнительного органа в соответствии с заданной программой); адаптивный (электропривод автоматически обеспечивает оптимальный режим движения исполнительного органа при изменении условий его работы); позиционный (электропривод обеспечивает регулирование положения исполнительного органа рабочей машины).

По роду механического передаточного устройства различают редукторный электропривод, содержащий один из видов механического передаточного устройства, и безредукторный, в котором электродвигатель непосредственно соединен с исполнительным органом.

По роду электрического преобразовательного устройства различают: вентильный электропривод, преобразовательным устройством которого является вентильный преобразователь энергии. Разновидностями вентильного электропривода являются ионный и полупроводниковый электроприводы. Полупроводниковый электропривод, в свою очередь, делится на тиристорный и транзисторный электроприводы, преобразовательным устройством в которых является соответственно тиристорный или транзисторный преобразователь электроэнергии; система управляемый выпрямитель двигатель (УВ Д) вентильный электропривод постоянного тока, преобразовательным устройством которого является регулируемый выпрямитель; система преобразователь частоты двигатель (ПЧ Д) вентильный электропривод переменного тока, преобразовательным устройством которого является регулируемый преобразователь частоты; система; генератор двигатель (Г Д) и магнитный усилитель двигатель (МУ Д) регулируемый электропривод, преобразовательным устройством которого является соответственно электромашинный преобразовательный агрегат или магнитный усилитель.

По способу передачи механической энергии исполнительному органу электроприводы делятся на индивидуальный, взаимосвязанный и групповой.

Индивидуальный электропривод характеризуется тем, что каждый исполнительный орган рабочей машины приводится в движение своим отдельным двигателем. Этот вид привода в настоящее время является основным, так как .при индивидуальном электроприводе упрощается кинематическая передача от двигателя к исполнительному органу, легко осуществляется автоматизация технологического процесса, улучшаются условия обслуживания рабочей машины.

Взаимосвязанный электропривод содержит два или несколько электрически или механически связанных между собой электроприводов. Частным случаем взаимосвязанного электропривода является многодвигательный электропривод, при котором несколько двигателей работают на общий вал, приводя в движение один исполнительный орган.

Групповой электропривод характеризуется тем, что от одного двигателя приводится в движение несколько исполнительных органов одной или нескольких рабочих машин. Такая система электропривода, широко применявшаяся на раннем этапе его развития, имеет разветвленную кинематическую цепь (трансмиссию), что усложняет ее эксплуатацию и автоматизацию технологических процессов.

№2 Приведение моментов сопротивления к одной оси вращения. Приведение сил сопротивления.

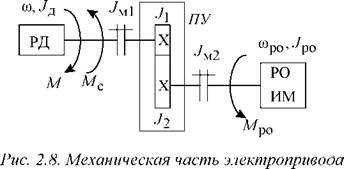

При совершении полезной работы рабочий орган исполнительного механизма ИМ получает механическую энергию от ротора двигателя РД через передаточное устройство ПУ. Кинематическая схема такого механизма приведена на рис. 2.8.

|

На рис. 2.8 приняты следующие обозначения: РД - ротор двигателя; ПУ - передаточное устройство; РОИМ - рабочий орган исполнительного механизма; М,(о - момент и скорость вращения двигателя; Мс - момент сопротивления, приведенный к валу двигателя; Мр0,®ро - момент и скорость вращения рабочего органа исполнительного механизма; J - момент инерции двигателя; JMі, JM2 - моменты инерции соединительных муфт; J,J2 ~ моменты инерции шестерни и колеса;Jр0 - момент инерции рабочего органа исполнительного механизма. Редуктор понижает скорость вращения выходного вала в передаточное число раз. Принцип приведения момента сопротивления от рабочего органа исполнительного механизма к валу электродвигателя заключается в равенстве мощностей на валу двигателя и на валу рабочего органа. Механическая мощность рабочего органа исполнительного механизма определяется выражением

(2.14)

|

|

|

|

(2.15) |

Рс =МС - ю-гіп,

где г|п - КПД передаточного устройства.

Приравнивая правые части уравнений (2.15) и (2.14), получим

Решим (2.16) относительно Мс, с учетом (2.13) найдем выражение для момента сопротивления при реактивной нагрузке исполнительного механизма:

|

При активной нагрузке поток мощности направлен от механизма к электродвигателю. Механическая мощность на валу электродвигателя, с учетом потерь мощности в передаточном устройстве, определяется выражением

(2.18) |

гс

Приравнивая правые части уравнений (2.18) и (2.14), с учетом (2.13), получим выражение для момента сопротивления, приведенного к валу двигателя при активной нагрузке исполнительного механизма и работе электропривода в четвертом квадранте:

|

Анализ уравнений (2.17) и (2.19) показывает, что при учете потерь в кинематике производственного механизма при активной нагрузке момент сопротивления при подъеме и спуске груза будет различным.

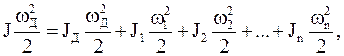

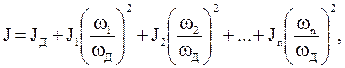

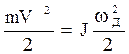

№3 Приведение моментов инерции к одной оси вращения. Приведение масс движущихся поступательно

Приведение

моментов инерции

к одной оси

вращения основано на том, что суммарный

запас кинетической энергии движущихся

частей привода, отнесенный к одной оси,

остается неизменным. При наличии

вращающихся частей, обладающих моментами

инерции

![]() и

угловыми скоростями

и

угловыми скоростями

![]() (см.

рис. 2.1), можно заменить их динамическое

действие действием одного момента

инерции, приведенного например, к

скорости вала двигателя. В таком случае

можно написать:

(см.

рис. 2.1), можно заменить их динамическое

действие действием одного момента

инерции, приведенного например, к

скорости вала двигателя. В таком случае

можно написать:

(2.7)

(2.7)

откуда результирующий или суммарный момент инерции, приведенный к валу двигателя:

![]()

(2.8)

(2.8)

где

![]() —

момент

инерции ротора двигателя и других

элементов (муфты, шестерни и т. п.),

установленных на валу двигателя.

—

момент

инерции ротора двигателя и других

элементов (муфты, шестерни и т. п.),

установленных на валу двигателя.

Иногда в каталогах для двигателей указывается значение махового момента GD2, кгс*м2. В этом случае моменты инерции ротора двигателя, кг-м2, в системе СИ вычисляются по формуле

![]() (2.9)

(2.9)

где D — диаметр инерции, м; G — сила тяжести (вес), кгс. Это соотношение следует из формулы, определяющей момент инерции тела массой ,m кг,

![]() (2.10)

(2.10)

где

![]() —

радиус инерции, м.

—

радиус инерции, м.

Если сила тяжести выражена в ньютонах, то масса тела определяется из равенства

![]() , (2.11)

, (2.11)

где g = 9,81 м/с2 — ускорение свободного падения.

Момент инерции сплошного цилиндра относительно продольной оси вычисляется по формуле

![]() (2.12)

(2.12)

где R— радиус цилиндра, м.

Приведение масс, движущихся поступательно, осуществляется также на основании равенства запаса кинетической энергии

Отсюда момент инерции, приведенный к валу двигателя,

![]() .

.

Если механизм имеет вращающиеся и поступательно движущиеся элементы, то суммарный приведенный к валу двигателя момент инерции определяется на основании (2.8) и (2.13)

...

...

Для приведения

момента инерции к поступательному

движению нужно момент инерции заменить

приведенной массой, т. е.

![]()

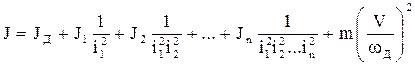

№4 Механические характеристики производственных механизмов и электродвигателей

При проектировании электропривода электродвигатель должен выбираться так, чтобы его механические характеристики соответствовали механическим характеристикам производственного механизма. Механические характеристики дают взаимосвязь переменных в установившихся режимах.

Механической характеристикой механизма называют зависимость между угловой скоростью и моментом сопротивления механизма, приведенными к валу двигателя) ω = f(Mс).

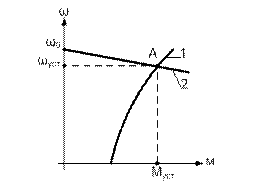

Рис. 1. Механические характеристики механизмов

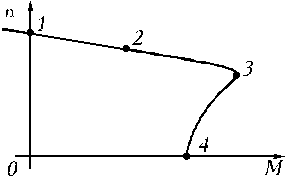

Среди всего многообразия выделяют несколько характерных типов механических характеристик механизмов:

1. Характеристика с моментом сопротивления, не зависящим от скорости (прямая 1 на рис. 1). Такой характеристикой обладают, например, подъемные краны, лебедки, поршневые насосы при неизменной высоте подачи и др.

2 .

Характеристика с моментом сопротивления

линейно зависящим от скорости (прямая

2 на рис. 1). Такая зависимость присуща,

например, приводу генератора постоянного

тока с независимым возбуждением,

работающему на постоянную нагрузку.

.

Характеристика с моментом сопротивления

линейно зависящим от скорости (прямая

2 на рис. 1). Такая зависимость присуща,

например, приводу генератора постоянного

тока с независимым возбуждением,

работающему на постоянную нагрузку.

3. Характеристика с нелинейным возрастанием момента (кривая 3 на рис. 1). Типичными примерами здесь могут служить характеристики вентиляторов, центробежных насосов, гребных винтов. Для этих механизмов момент Мс зависит от квадрата угловой скорости ω.

4. Характеристика с нелинейно спадающим моментом сопротивления (кривая 4 на рис. 1). Например, у механизмов главного движения некоторых металлорежущих станков момент Мс изменяется обратно пропорционально ω, а мощность потребляемая механизмом, остается постоянной.

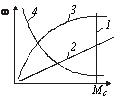

Механической характеристикой электродвигателя называется зависимость его угловой скорости от вращающего момента ωд = f(M).

В качестве примеров на рис. 2 приведены механические характеристики: 1 - синхронного двигателя; 2 – двигателя постоянного тока независимого возбуждения; 3 – двигателя постоянного тока последовательного возбуждения.

Рис. 2. Механические характеристики электродвигателей

Для оценки свойств механических характеристик электропривода используют понятие жесткости характеристики. Жесткость механической характеристики определяется по выражению

β = dМ /dωд,

где dМ – изменение момента двигателя; dωд – соответствующее изменение угловой скорости.

Для линейных характеристик значение β остается постоянным, для нелинейных – зависит от рабочей точки.

Используя это понятие, характеристики, приведенные на рис. 2, можно качественно оценить так: 1 – абсолютно жесткая (β = ∞); 2 – жесткая; 3 – мягкая.

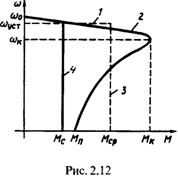

Установившееся движение и устойчивость установившегося движения электропривода

Имея механическую

характеристику двигателя и исполнительного

органа, нетрудно определить выполнимость

условия установившегося движения

![]() .

Для этого совместим в одном и том же

квадранте эти характеристики. Факт

пересечения этих характеристик говорит

о возможности совместной работы двигателя

и исполнительного органа, а точка их

пересечения является точкой установившегося

движения, так как в этой точке

и

.

Для этого совместим в одном и том же

квадранте эти характеристики. Факт

пересечения этих характеристик говорит

о возможности совместной работы двигателя

и исполнительного органа, а точка их

пересечения является точкой установившегося

движения, так как в этой точке

и

![]() .

.

На рисунке 2.4

показаны механические характеристики

вентилятора (кривая 1) и двигателя

независимого возбуждения (прямая 2).

Точка А является точкой установившегося

движения, а ее координаты

![]() –

координатами установившегося движения

вентилятора.

–

координатами установившегося движения

вентилятора.

Рис. 2.4. Определение параметров установившегося движения

Для полного анализа установившегося движения необходимо определить, является ли это движение устойчивым. Устойчивым будет такое установившееся движение, которое, будучи выведенным из установившегося режима каким-то внешним возмущением, возвращается в этот режим после исчезновения возмущения [2].

Для определения устойчивости движения удобно пользоваться механическими характеристиками.

Необходимым и достаточным условием устойчивости установившегося движения является противоположность знаков приращения скорости и возникающего при этом динамического момента, т.е.

![]() ,

(2.11)

,

(2.11)

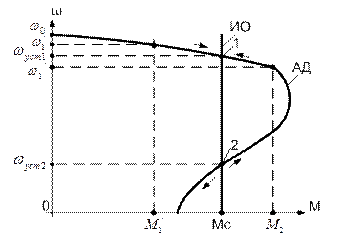

Оценим в качестве

примера (рис. 2.5) устойчивость движения

электропривода. Установившееся движение

возможно с двумя скоростями:

![]() в

точке 1 и

в

точке 1 и

![]() в

точке 2, в которых

.

Определим, устойчиво ли движение в обеих

точках.

в

точке 2, в которых

.

Определим, устойчиво ли движение в обеих

точках.

Рис. 2.5. Определение устойчивости механического движения

Точка

1. Предположим, что под действием

кратковременного возмущения скорость

увеличилась до значения

![]() ,

после чего воздействие исчезло. По

механической характеристике АД скорости

будет

соответствовать момент

,

после чего воздействие исчезло. По

механической характеристике АД скорости

будет

соответствовать момент

![]() .

.

В результате этого

динамический момент

![]() =

=![]() станет

отрицательным, и привод начнет тормозиться

до скорости

,

при которой

.

станет

отрицательным, и привод начнет тормозиться

до скорости

,

при которой

.

Если возмущение

вызовет снижение скорости до значения

![]() ,

то мо-

мент АД возрастет до

значения

,

то мо-

мент АД возрастет до

значения

![]() ,

динамический момент

=

,

динамический момент

=

![]() станет

положительным, и скорость увеличится

до прежнего значения

.

Таким образом, движение в точке1 со

скоростью

является

устойчивым.

станет

положительным, и скорость увеличится

до прежнего значения

.

Таким образом, движение в точке1 со

скоростью

является

устойчивым.

При проведении аналогичного анализа можно сделать вывод о неустойчивости движения электропривода в точке 2со скоростью .

Устойчивость

или неустойчивость движения

может быть определена и аналитически

с помощью понятия жесткости механических

характеристик АД и исполнительного

органа:

![]() .

Условие

устойчивости:

.

Условие

устойчивости:

![]() или

или

![]() .

(2.12)

.

(2.12)

Для рассматриваемого

примера

![]() ,

поэтому устойчивость определяется

знаком жесткости характеристики АД:

для точки

1

,

поэтому устойчивость определяется

знаком жесткости характеристики АД:

для точки

1

![]() движение

устойчиво, а для точки

2

движение

устойчиво, а для точки

2

![]() и

движение неустойчиво.

и

движение неустойчиво.

Отметим, что в

соответствии с уравнением (2.10) при

определенной жесткости

![]() устойчивая

работа электропривода возможна и при

положительной жесткости механической

характеристики АД, в частности, на так

называемом нерабочем участке характеристики

АД.

устойчивая

работа электропривода возможна и при

положительной жесткости механической

характеристики АД, в частности, на так

называемом нерабочем участке характеристики

АД.

№5 Основное уравнение движения электропривода. Время ускорения и замедления привода, оптимальное передаточное отношение.

Механическая часть электропривода представляет собой систему твёрдых тел, движение которых определяется механическими связями между телами. Если заданы соотношения между скоростями отдельных элементов, то уравнение движения электропривода имеет дифференциальную форму. Наиболее общей формой записи уравнений движения являются уравнения движения в обобщенных координатах (уравнения Лагранжа):

![]() (2.19)

(2.19)

где Wk

– запас кинетической энергии системы,

выраженный через обобщенные координаты

qi

и обобщенные скорости

![]() ;

;

Qi–

обобщенная сила, определяемая суммой

работ δAiвсех

действующих сил на возможном перемещении

![]() .

.

Уравнение Лагранжа можно представить в другом виде:

![]() (2.20)

(2.20)

Здесь L– функция Лагранжа, представляющая собой разность кинетической и потенциальной энергий системы:

L=Wk – Wn.

Число уравнений равно числу степеней свободы системы и определяется числом переменных – обобщенных координат, определяющих положение системы.

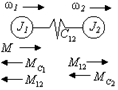

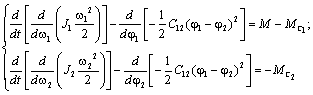

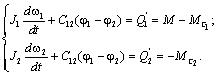

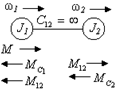

Запишем уравнения Лагранжа для <двухмассовой упругой системы (рис. 2.9).

Рис. 2.9. Расчетная схема двухмассовой механической части.

Функция Лагранжа в этом случае имеет вид

![]()

Для определения

обобщенной силы

![]() необходимо

вычислить элементарную работу всех

приведённых к первой массе моментов на

возможном перемещении:

необходимо

вычислить элементарную работу всех

приведённых к первой массе моментов на

возможном перемещении:

![]()

Следовательно, т.к. обобщенная сила определяется суммой элементарных работ δA1 на участке δφ1 , то для определения величины получим:

![]() =

=

![]()

Аналогично, для

определения

![]() имеем:

имеем:

![]()

Подставив выражение для функции Лагранжа в (2.20), получим:

или

Обозначив

![]() ,

получим:

,

получим:

(2.21)

(2.21)

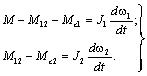

Примем механическую

связь между первой и второй массами

абсолютно жёсткой, т.е.

![]() (рис.

2.10).

(рис.

2.10).

![]()

Рис. 2.10. Двухмассовая жесткая механическая система.

Тогда

![]() и

второе уравнение системы примет вид:

и

второе уравнение системы примет вид:

![]()

Подставив его в первое уравнение системы, получим:

![]()

или

![]() (2.22)

(2.22)

Это уравнение

иногда называют основным уравнением

движения электропривода. С его помощью

можно по известному электромагнитному

моменту двигателя М,

моменту сопротивления

![]() и

суммарному моменту инерции

и

суммарному моменту инерции

![]() оценить

среднее значение ускорения электропривода,

рассчитать время, за которое двигатель

достигнет заданной скорости, и решить

другие задачи, если влияние упругих

связей в механической системе существенно.

оценить

среднее значение ускорения электропривода,

рассчитать время, за которое двигатель

достигнет заданной скорости, и решить

другие задачи, если влияние упругих

связей в механической системе существенно.

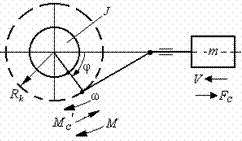

Рассмотрим

механическую систему с нелинейными

кинематическими связями типа

кривошипно-шатунных, кулисных и других

подобных механизмов (рис. 2.11). Радиус

приведения в них является переменной

величиной, зависящей от положения

механизма:

![]() .

.

Рис. 2.11. Механическая система с нелинейными кинематическими связями

Представим

рассматриваемую систему в виде

двухмассовой, первая масса вращается

со скоростью ω и имеет момент инерции

![]() ,

а вторая движется с линейной скоростью

V

и представляет суммарную массу m

элементов, жёстко и линейно связанных

с рабочим органом механизма.

,

а вторая движется с линейной скоростью

V

и представляет суммарную массу m

элементов, жёстко и линейно связанных

с рабочим органом механизма.

Связь между

линейными скоростями ω и V

нелинейная, причём

![]() .

Для получения уравнения движения такой

системы без учёта упругих связей

воспользуемся уравнением Лагранжа

(2.19), приняв в качестве обобщенной

координаты угол φ. Определим обобщенную

силу:

.

Для получения уравнения движения такой

системы без учёта упругих связей

воспользуемся уравнением Лагранжа

(2.19), приняв в качестве обобщенной

координаты угол φ. Определим обобщенную

силу:

![]()

где

![]() -

суммарный момент сопротивления от сил,

воздействующих на линейно связанные с

двигателем массы; приведённый к валу

двигателя;

-

суммарный момент сопротивления от сил,

воздействующих на линейно связанные с

двигателем массы; приведённый к валу

двигателя;

FC – результирующая всех сил, приложенная к рабочему органу механизма и линейно связанным с ним элементам;

![]() –

возможное бесконечно

малое перемещение массы m.

–

возможное бесконечно

малое перемещение массы m.

Нетрудно видеть, что

![]()

где

![]() -

радиус приведения.

-

радиус приведения.

Момент статической нагрузки механизма содержит пульсирующую составляющую нагрузки, изменяющуюся в функции угла поворота φ:

![]()

Запас кинетической энергии системы:

![]()

Здесь

![]() -

суммарный приведённый к валу двигателя

момент инерции системы.

-

суммарный приведённый к валу двигателя

момент инерции системы.

Левую часть уравнения Лагранжа (2.19) можно записать в виде:

Таким образом, уравнение движения жёсткого приведённого звена имеет вид:

![]() (2.23)

(2.23)

Оно является нелинейным с переменными коэффициентами.

Для жёсткого

линейного механического звена уравнение

статического режима работы электропривода

соответствует

![]() и

имеет вид:

и

имеет вид:

![]() .

.

Если при движении

![]() то

имеет место или динамический переходный

процесс, или принуждённое движение

системы с периодически изменяющейся

скоростью.

то

имеет место или динамический переходный

процесс, или принуждённое движение

системы с периодически изменяющейся

скоростью.

В механических

системах с нелинейными кинематическими

связями статические режимы работы

отсутствуют. Если

![]() и

ω=const, в таких системах имеет место

установившийся динамический процесс

движения. Он обусловлен тем, что массы,

движущиеся линейно, совершают

возвратно-поступательное движение, и

их скорости и ускорения являются

переменными величинами.

и

ω=const, в таких системах имеет место

установившийся динамический процесс

движения. Он обусловлен тем, что массы,

движущиеся линейно, совершают

возвратно-поступательное движение, и

их скорости и ускорения являются

переменными величинами.

С энергетической точки зрения различают двигательные и тормозные режимы работы электропривода. Двигательный режим соответствует прямому направлению передачи механической энергии к рабочему органу механизма. В электроприводах с активной нагрузкой, а также в переходных процессах в электроприводе, когда происходит замедление движения механической системы, происходит обратная передача механической энергии от рабочего органа механизма к двигателю.

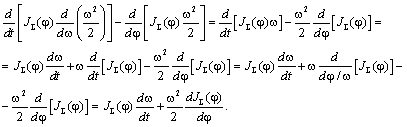

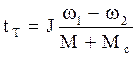

Время переходных режимов привода: пуска, торможения, перехода от одной скорости к другой влияет на производительность механизма. Определение времени переходных процессов основано на интегрировании уравнения движения привода (2.23). Разделяя переменные, получаем:

![]() (2.24)

(2.24)

Время, необходимое

для изменения скорости привода от

![]() до

до

![]() ,

,

(2.25)

(2.25)

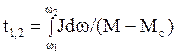

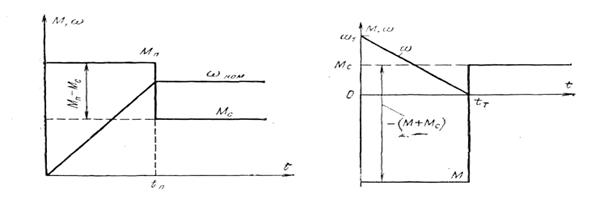

Для решения этого интеграла необходимо знать зависимости моментов двигателя и механизма от скорости. В простейшем случае, приняв М = const, Mc = =const и J = const, получим:

![]() (2.26)

(2.26)

Этим уравнением

можно воспользоваться, например, для

расчета времени пуска привода. Если

значение момента двигателя во время

пуска обозначить через

![]() ,

как это показано на рис. 2.7, то получим

следующее выражение для времени пуска

от состояния покоя до конечной скорости

,

как это показано на рис. 2.7, то получим

следующее выражение для времени пуска

от состояния покоя до конечной скорости

![]() ,

соответствующей заданному моменту

сопротивления:

,

соответствующей заданному моменту

сопротивления:

![]() .

(2.27)

.

(2.27)

Если требуется точно учесть время переходного процесса и момент двигателя не может быть принят постоянным, например при пуске двигателя с короткозамкнутым ротором, необходимо пользоваться (2.25). При этом следует иметь в виду, что момент инерции для большинства приводов имеет постоянное значение, а момент двигателя и момент сопротивления в переходных режимах обычно не остаются постоянными.

Из (2.25) видно, что

теоретически полное время переходного

процесса равно бесконечности.

Действительно, поскольку переходный

процесс заканчивается при наступлении

равенства моментов (М

= Мс),

то величина, стоящая под знаком интеграла,

с тремится

к бесконечности. В практических расчетах

обычно считают, что процесс разбега

тремится

к бесконечности. В практических расчетах

обычно считают, что процесс разбега

|

|

|

|

|

заканчивается при

скорости, равной не

![]() ,

а приблизительно

=

0.95

,

а приблизительно

=

0.95![]() ,

тогда время разбега получит конечное

значение.

,

тогда время разбега получит конечное

значение.

В тех случаях, когда динамический момент имеет отрицательное значение, привод замедляется. Как указывалось выше, для такого случая уравнение моментов будет иметь вид:

![]() .

.

Очевидно, привод замедляется и в том случае, когда двигатель развивает положительный момент по абсолютному значению, меньший момента сопротивления.

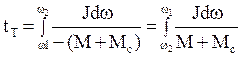

Из последнего уравнения следует, что время торможения

(2.28)

(2.28)

Полагая в частном случае J - const, M = const и Мс = const, получаем:

(2.29)

(2.29)

Пользуясь уравнением

(2.29), можно рассчитать время торможения

(![]() =

0) для графика момента, показанного на

рис. 2.8.

=

0) для графика момента, показанного на

рис. 2.8.

Если момент двигателя и момент статический находятся в сложной зависимости от скорости, уравнение движения аналитически не решается. В этом случае приходится пользоваться приближенными графическими или графоаналитическими методами решения.

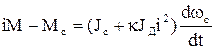

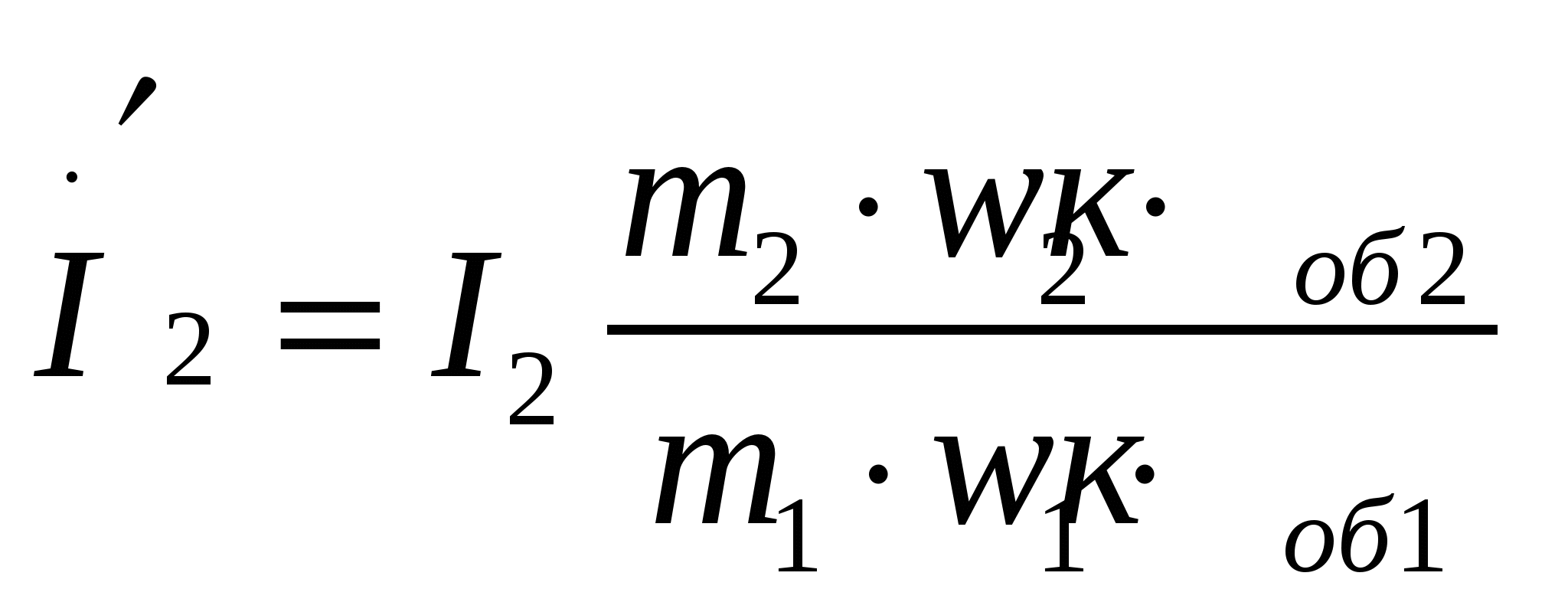

В ряде практических

случаев (например, в следящих системах,

приводах вспомогательных механизмов

прокатных станов, продольно-строгальных

станках и т. п.) возникает необходимость

в получении минимального времени разгона

и торможения производственного механизма

с целью повышения его производительности.

При заданных значениях моментов инерции

ротора двигателя

![]() ,

производственного механизма

,

производственного механизма

![]() и

момента сопротивления

и

момента сопротивления

![]() уравнение

движения привода относительно рабочего

вала механизма (пренебрегая потерями

в передачах) может быть записано так:

уравнение

движения привода относительно рабочего

вала механизма (пренебрегая потерями

в передачах) может быть записано так:

,

(2.30)

,

(2.30)

где k — коэффициент, учитывающий момент инерции передач.

Очевидно, минимум времени разгона имеет место при наибольшем ускорении. Из (2.30)

![]() .

.

Пользуясь правилом

определения максимума

![]()

![]() и

полагая

и

полагая

![]() ,

а также М

= const

(средним за период переходного режима),

находим оптимальное (или наивыгоднейшее)

передаточное отношение i:

,

а также М

= const

(средним за период переходного режима),

находим оптимальное (или наивыгоднейшее)

передаточное отношение i:

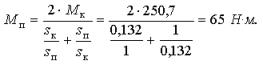

![]() (2.31)

(2.31)

В том случае, когда момент сопротивления оказывается значительно меньшим момента двигателя при пуске и торможении,

![]()

№6 Неустановившееся движение электропривода при постоянном динамическом моменте

Неустановившееся

механическое

движение электропривода возникает во

всех случаях, когда момент двигателя

отличается от момента нагрузки, т.е.

когда

![]() .

.

Рассмотрение

неустановившегося движения электропривода

имеет своей основной целью получение

зависимостей во времени выходных

механических координат электропривода

– момента

![]() ,

скорости

,

скорости

![]() и положение вала двигателя

и положение вала двигателя

![]() .

Кроме того, часто требуется определить

время неустановившегося движения

(переходного процесса) электродвигателя.

Отметим, что законы изменения моментов

двигателя и нагрузки должны быть

предварительно заданы.

.

Кроме того, часто требуется определить

время неустановившегося движения

(переходного процесса) электродвигателя.

Отметим, что законы изменения моментов

двигателя и нагрузки должны быть

предварительно заданы.

Рассмотрим

неустановившееся движение при постоянном

динамическом моменте

![]() во время пуска электродвигателя.

Предполагается, что во время пуска

электродвигателя

во время пуска электродвигателя.

Предполагается, что во время пуска

электродвигателя

![]() и

и

![]() ,

но

,

но

![]() .

.

Решая уравнение механического движения электропривода, получаем следующую зависимость [2,4]:

![]() ;

(2.13)

;

(2.13)

![]() (2.14)

(2.14)

Уравнение (2.14)

получено с учетом равенств

![]() и

и

![]() .

.

Полагая в уравнении

(2.13)

![]() и

и

![]() ,

находим время изменения скорости от

,

находим время изменения скорости от

![]() до

до

.

(2.15)

.

(2.15)

Характеристики

![]() ,

,

![]() ,

,

![]() представлены на рисунке 2.6.

представлены на рисунке 2.6.

Рис. 2.6. Характеристики , , при пуске ЭД

В уравнениях

(2.13), (2.14) и (2.15) момент

![]() принят равным среднему моменту

принят равным среднему моменту

![]() при пуске двигателя, поэтому полученные

выше аналитические соотношения используют

только при выполнении различных

приближенных расчетов в электроприводе.

В частности, неустановившееся движение

может быть рассмотрено при торможении

и реверсе электропривода, или при

переходе с одной характеристики на

другую.

при пуске двигателя, поэтому полученные

выше аналитические соотношения используют

только при выполнении различных

приближенных расчетов в электроприводе.

В частности, неустановившееся движение

может быть рассмотрено при торможении

и реверсе электропривода, или при

переходе с одной характеристики на

другую.

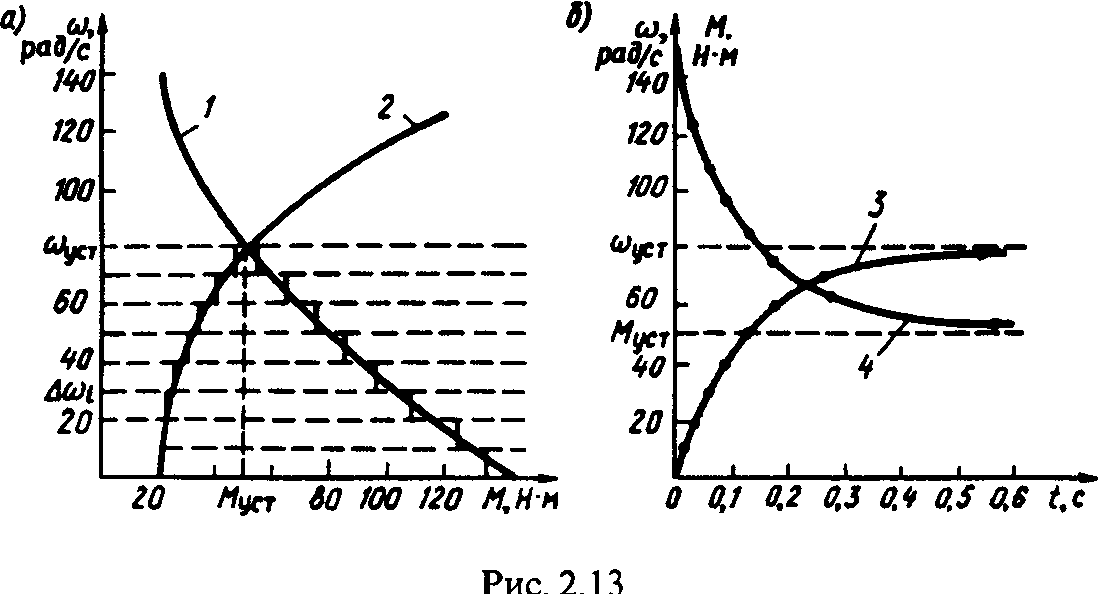

№7 Неустановившееся движение электропривода при линейной зависимости моментов двигателя и исполнительного органа .

Рассматриваемый вид движения является весьма распространенным.

На рисунке 2.7 представлены механические характеристики ЭД и ИО при пуске электродвигателя.

Рис. 2.7. Механические характеристики ЭД и ИО при пуске электродвигателя

Механические характеристики ЭД и ИО можно выразить аналитически следующими уравнениями:

![]() (2.16)

(2.16)

![]() (2.17)

(2.17)

В уравнениях (2.16)

и (2.17)

![]() и

и

![]() – коэффициенты жесткости механических

характеристик ЭД и ИО.

– коэффициенты жесткости механических

характеристик ЭД и ИО.

Подставляя выше приведенные уравнения в уравнение механического движения электропривода, получаем следующие уравнения для зависимостей , , [2,4].

![]() (2.18)

(2.18)

![]() (2.19)

(2.19)

![]() (2.20)

(2.20)

где

![]() – электромеханическая постоянная

времени в секундах, учитывающая

механическую инерционность привода и

влияющая на время пуска электропривода.

– электромеханическая постоянная

времени в секундах, учитывающая

механическую инерционность привода и

влияющая на время пуска электропривода.

Полученные выражения

(2.18)–(2.20) могут использоваться для

анализа переходных процессов различного

вида, но в каждом конкретном случае

должна быть определена электромеханическая

постоянная времени

![]() ,

а также начальные и конечные значения

координат

,

а также начальные и конечные значения

координат

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

В частном случае, когда

.

В частном случае, когда

![]() и

и

![]() ,

эти величины могут быть определены по

формулам:

,

эти величины могут быть определены по

формулам:

![]() ;

(2.21)

;

(2.21)

![]() ;

;

![]() ,

(2.22)

,

(2.22)

где

–

это время, в течение которого электропривод

запускается до скорости

![]() при

при

![]() .

Тогда

.

Тогда

![]() .

Так как обычно момент

.

Так как обычно момент

![]() двигателя при пуске изменяется, то на

практике время пуска в секундах определяют

по выражению

двигателя при пуске изменяется, то на

практике время пуска в секундах определяют

по выражению

![]() ,

или по следующему выражению:

,

или по следующему выражению:

![]() .

.

Зависимости , приведены на рисунке 2.8.

Рис. 2.8. Зависимости , при пуске электродвигателя

№8 НЕУСТАНОВИВШЕЕСЯ ДВИЖЕНИЕ ЭЛЕКТРОПРИВОДА ПРИ ПРОИЗВОЛЬНОМ ДИНАМИЧЕСКОМ МОМЕНТЕ

П ри

переходных процессах этого вида моменты

двигателя и исполнительного органа

различны и могут быть нелинейными

функциями скорости, времени или

положения . Основная сложность получения

искомых зависимостей

ри

переходных процессах этого вида моменты

двигателя и исполнительного органа

различны и могут быть нелинейными

функциями скорости, времени или

положения . Основная сложность получения

искомых зависимостей![]() заключается

в интегрировании уравнения движения

(2.15), которое не имеет универсального

способа решения. Поэтому в зависимости

от исходных данных и требуемой

точности расчета могут применяться

различные методы получения кривых

переходного процесса, которые кратко

рассматриваются далее

заключается

в интегрировании уравнения движения

(2.15), которое не имеет универсального

способа решения. Поэтому в зависимости

от исходных данных и требуемой

точности расчета могут применяться

различные методы получения кривых

переходного процесса, которые кратко

рассматриваются далее

Л инеаризация

нелинейных механических характеристик

двигателя и исполнительного органа

основана

на представлении (аппроксимации) этих

характеристик или их отдельных участков

прямыми линиями. В

этом

случае для построения кривых переходного

процесса или расчета его продолжительности

используются формулы (2.24), (2.30) и (2.32).

Если механические характеристики

аппроксимируются несколькими прямыми

отрезками, то переходный процесс строится

по участкам, при этом конечное значение

переменной на предыдущем участке

является начальным значением для

следующего участка. Методы

численного интегрирования уравнения

движения. Во

многих случаях, когда механические

характеристики двигателя и исполнительного

органа заданы графически или в виде

таблиц, целесообразно применять для

решения разработанные в математике

численные методы интегрирования

дифференциальных уравнений, к которым

и относится уравнение механического

движения ЭП (2.16). Наиболее простым из

них является метод Эйлера, сущность

которого рассмотрим на следующем

примере.

инеаризация

нелинейных механических характеристик

двигателя и исполнительного органа

основана

на представлении (аппроксимации) этих

характеристик или их отдельных участков

прямыми линиями. В

этом

случае для построения кривых переходного

процесса или расчета его продолжительности

используются формулы (2.24), (2.30) и (2.32).

Если механические характеристики

аппроксимируются несколькими прямыми

отрезками, то переходный процесс строится

по участкам, при этом конечное значение

переменной на предыдущем участке

является начальным значением для

следующего участка. Методы

численного интегрирования уравнения

движения. Во

многих случаях, когда механические

характеристики двигателя и исполнительного

органа заданы графически или в виде

таблиц, целесообразно применять для

решения разработанные в математике

численные методы интегрирования

дифференциальных уравнений, к которым

и относится уравнение механического

движения ЭП (2.16). Наиболее простым из

них является метод Эйлера, сущность

которого рассмотрим на следующем

примере.

Метод

Эйлера прост, нагляден и позволяет

получать требуемую точность расчета,

которая обеспечивается выбором интервалов

скорости.

Метод

Эйлера прост, нагляден и позволяет

получать требуемую точность расчета,

которая обеспечивается выбором интервалов

скорости.

Графоаналитические методы построения кривых переходного процесса используются в случаях, когда механические характеристики двигателя и исполнительного органа заданы графически. В теории ЭП разработано несколько таких методов (например, методы площадей и пропорций), основанных также на решении уравнения (2.16). Подробно эти методы рассмотрены в [1, 2, 4].

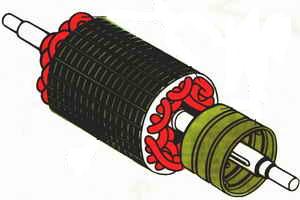

№9 Конструкция, принцип действия и основные типы двигателей постоянного тока.

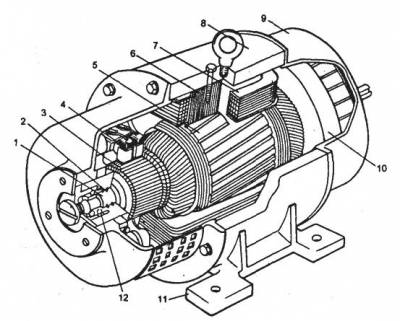

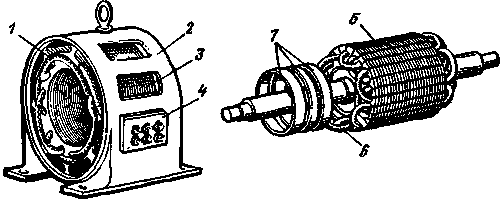

Электрическая машина постоянного тока состоит из статора, якоря, коллектора, щеткодержателя и подшипниковых щитов (рисунок 1). Статор состоит из станины (корпуса), главных и добавочных полюсов, которые имеют обмотки возбуждения. Эту неподвижную часть машины иногда называют индуктором. Главное его назначение — создание магнитного потока. Станина изготавливается из стали, к ней болтами крепятся главные и добавочные полюса, а также подшипниковые щиты. Сверху на станине имеются кольца для транспортирования, снизу — лапы для крепления машины к фундаменту. Главные полюса машины набираются из листов электротехнической стали толщиной 0,5 -1 мм с целью уменьшения потерь, которые возникают из-за пульсаций магнитного поля полюсов в воздушном зазоре под полюсами. Стальные листы сердечника полюса спрессованы и скреплены заклепками.

Рисунок 1 – Машина постоянного тока: I — вал; 2 — передний подшипниковый щит; 3 — коллектор; 4 — щеткодержатель; 5 — сердечник якоря с обмоткой; б — сердечник главного полюса; 7 — полюсная катушка; 8 — станина; 9 — задний подшипниковый щит; 10 — вентилятор; 11 — лапы; 12 — подшипник

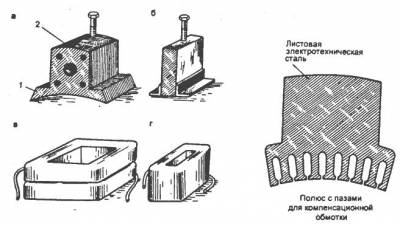

Рисунок 2 – Полюса машины постоянного тока: а — главный полюс; б — дополнительный полюс; в — обмотка главного полюса; г — обмотка дополнительного полюса; 1 — полюсный наконечник; 2 — сердечник

В полюсах различают сердечник и наконечник (рисунок 2). На сердечник надевают обмотку возбуждения, по которой проходит ток, создавая магнитный поток. Обмотка возбуждения наматывается на металлический каркас, оклеенный электрокартоном (в больших машинах), или размещается на изолированном электрокартоном сердечнике (малые машины). Для лучшего охлаждения катушку делят на несколько частей, между которыми оставляют вентиляционные каналы. Добавочные полюса устанавливаются между главными. Они служат для улучшения коммутации. Их обмотки включаются последовательно в цепь якоря, поэтому проводники обмотки имеют большое сечение.

Якорь машины постоянного тока состоит из вала, сердечника, обмотки и коллектора. Сердечник якоря собирается из штампованных листов электротехнической стали толщиной 0,5 мм и спрессовывается с обеих сторон с помощью нажимных шайб. В машинах с радиальной системой вентиляции листы сердечника собираются в отдельные пакеты толщиной 6-8 см, между которыми делают вентиляционные каналы шириной 1 см. При осевой вентиляции в сердечнике выполняют отверстие для прохождения воздуха вдоль вала. На внешней поверхности якоря имеются пазы для обмотки.

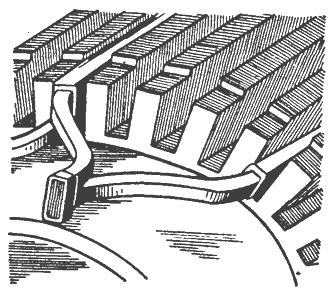

Рисунок 3 – Расположение секции обмотки якоря в пазах сердечника

Обмотка якоря изготавливается из медных проводов круглого или прямоугольного сечения в виде заранее выполненных секций (рисунок 3). Они укладываются в пазы, где тщательно изолируются. Обмотку делают двухслойной: размещают в каждом пазу две стороны разных якорных катушек — одну над другой. Обмотку закрепляют в пазах клиньями (деревянными, гетинаксовыми или текстолитовыми), а лобовые части крепят специальным проволочным бандажом. В некоторых конструкциях клинья не применяют, а обмотку крепят бандажом. Бандаж изготовляют из немагнитной стальной проволоки, которая наматывается с предварительным натяжением. В современных машинах для бандажировки якорей используют стеклянную ленту.

Коллектор машины постоянного тока собирается из клиноподобных пластин холоднокатаной меди. Пластины изолируют одну от другой прокладками из коллекторного миканита толщиной 0,5 - 1 мм. Нижние (узкие) края пластин имеют вырезы в виде "ласточкина хвоста", которые служат для крепления медных пластин и миканитовой изоляции. Коллекторы крепят нажимными конусами двумя способами: при одном из них усилие от зажима передается только на внутреннюю поверхность "ласточкина хвоста", при втором — на "ласточкин хвост" и конец пластины.

Коллекторы с первым способом крепления называют арочными, со вторым — клиновыми. Наиболее распространены арочные коллекторы.

В коллекторных пластинах со стороны якоря при небольшой разнице в диаметрах коллектора и якоря делают выступы, в которых фрезеруют прорези (шлицы). В них укладывают концы обмотки якоря и припаивают оловянистым припоем. При большой разнице в диаметрах припайка к коллектору делается с помощью медных полосок, которые называются "петушками".

В быстроходных машинах большой мощности для предотвращения выпучивания пластин под действием центробежных сил применяют внешние изолированные бандажные кольца.

Щеточный аппарат состоит из траверсы, щеточных пальцев (болтов), щеткодержателей и щеток. Траверса предназначена для крепления на ней щеточных пальцев щеткодержателей, образующих электрическую цепь.

Щеткодержатель состоит из обоймы, в которую помещается щетка, рычага для прижима щетки к коллектору и пружины. Давление на щетку составляет 0,02 - 0,04 МПа.

Для соединения щетки с электрической цепью имеется гибкий медный тросик.

В машинах малой мощности применяют трубчатые щеткодержатели, которые крепят в подшипниковом щите. Все щеткодержатели одной полярности соединяются между собой сборными шинами, которые подключаются к выводам машины.

Щетки (рисунок 4) в зависимости от состава порошка, способа изготовления и физических свойств разделяют на шесть основных групп: угольно-графитовые, графитовые, электрографитовые, медно-графитовые, бронзографитовые и серебряно-графитовые.

Подшипниковые щиты электрической машины служат в качестве соединительных деталей между станиной и якорем, а также опорной конструкцией для якоря, вал которого вращается в подшипниках, установленных в щитах.

Рисунок 4 – Щетки:

а — для машин малой и средней мощности; б — для машин большой мощности; 1 — щеточный канатик; 2 — наконечник

В последние годы статор двигателей постоянного тока собирают из отдельных листов электротехнической стали. В листе одновременно штампуются ярмо, пазы, главные и добавочные полюса.Принципу работы электродвигателя постоянного тока может быть дано два описания:

1. подвижная рамка (два стержня с замкнутыми концами) с током в магнитном поле статора

2. взаимодействие магнитных полей статора и ротора.

Необходимо отметить, что работа по вращению ротора (рамки с током) совершается не за счет энергии внешнего магнитного поля (поля статора), а за счет источника тока, поддерживающего неизменным ток в контуре рамки. При изменениях магнитного потока, пронизывающего контур (рамку с током) при вращении, в этом контуре возникает э.д.с. индукции, направленная противоположно э.д.с. источника тока. Следовательно, источник тока, кроме работы, затрачиваемой на выделение ленц-джоулева тепла, должен совершать дополнительную работу против э.д.с. индукции. Сам же процесс вращения происходит за счет силы Ампера, действующей на проводник с электрическим током, находящийся в магнитном поле. Правильное мнение, что ротор (рамка с током) приходит в движение за счет того, что его магнитное поле отталкивается от магнитного поля статора.

Классификация

ДПТ классифицируют по виду магнитной системы статора:

с постоянными магнитами;

с электромагнитами:

с независимым включением обмоток (независимое возбуждение);

с последовательным включением обмоток (последовательное возбуждение);

с параллельным включением обмоток (параллельное возбуждение);

со смешанным включением обмоток (смешанное возбуждение):

с преобладанием последовательной обмотки;

с преобладанием параллельной обмотки;

Вид подключения обмоток статора существенно влияет на тяговые и электрические характеристики электродвигателя.

Разновидности

Коллекторные, с щёточноколлекторным переключателем тока

С одним коллектором (щёточноколлекторным узлом

С двумя коллекторами (щёточноколлекторными узлами, в бесколлекторных — с инвертором на двух параллельных мостах) С тремя коллекторами и тремя обмотками (в бесколлекторных с инвертором на трёх параллельных мостах, трёхфазный).С четырьмя коллекторами (щёточноколлекторными узлами) и двумя обмотками синусной и косинусной (синусно-косинусные), С четырьмя коллекторами и четырьмя обмотками (в бесколлекторных — с инвертором на четырёх параллельных мостах, четырёхфазный).С восемью коллекторами (щёточноколлекторными узлами). В этом двигателе уже нет рамок, а ток подаётся через коллекторы в отдельные стержни ротора.

Бесколлекторные, с электронным переключателем тока[править | править исходный текст]

Электронным аналогом щёточно-коллекторного узла является инвертор с датчиком положения ротора (ДПР) (вентильный электродвигатель).

Ротор является постоянным магнитом, а обмотки статора переключаются электронными схемами — инверторами. Бесколлекторные электродвигатели могут быть однофазными (две «мёртвые точки»), двухфазными (синусно-косинусными), трёх- и более фазными.

Бесколлекторный двигатель постоянного тока с выпрямителем (мостом) может заменить универсальный коллекторный двигатель (УКД).

Другие виды электродвигателей постоянного тока

Униполярный электродвигатель (униполярный генератор)Универсальный коллекторный двигатель, — работает и на постоянном токе, и на переменном. Применяется в ручных электроинструментах (электродрели, электролобзики, электропилы, электрорубанки и др.), пылесосах, кофемолках, блендерах и др.

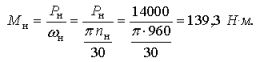

№10 механические характеристики двигателя постоянного тока независимого возбуждения

На рисунке 4.1 приведена схема включения ЭД в сеть.

ДПТ НВ может работать в двигательных и тормозных режимах.

Электромеханической

характеристикой называется зависимость

угловой скорости ЭД от тока якоря

![]() .

Она характеризует загрузку якоря по

току.

.

Она характеризует загрузку якоря по

току.

Механической

характеристикой называется зависимость

момента ЭД от скорости:

![]() .

Она характеризует работу электродвигателя.

Обе зависимости связаны между собой

следующим выражением:

.

Она характеризует работу электродвигателя.

Обе зависимости связаны между собой

следующим выражением:

![]() (4.1)

(4.1)

где

![]() – конструктивный

коэффициент ЭД (

– конструктивный

коэффициент ЭД (![]() –

число пар полюсов статора;

–

число пар полюсов статора;

![]() –

число активных проводников обмотки

якоря;

–

число активных проводников обмотки

якоря;

![]() –

число параллельных ветвей обмотки

якоря);

–

число параллельных ветвей обмотки

якоря);

![]() –

номинальный

магнитный поток статора, Вб;

–

номинальный

магнитный поток статора, Вб;

![]() –

ток якоря, А.

–

ток якоря, А.

Двигательный режим ДПТ НВ

Для якорной цепи может быть записано следующее выражение:

Uя

= Е+(Rя+Rд)![]() Iя.

(4.2)

Iя.

(4.2)

Для цепи возбуждения:

Uв = (Rовм+Rдв) Iв, (4.3)

где Iя и Iв – токи в цепи якоря и обмотки возбуждения, А; Uя = Uс – напряжение якоря и сети, В; Е – противоЭДС, наводимая в обмотке якоря при его вращении в магнитном поле, создаваемом обмоткой возбуждения, В; Rд и Rдв – добавочные сопротивления в цепях якоря и возбуждения, Ом (они могут отсутствовать); Rя = Rо.я +Rко + Rдп + Rщ.к – внутреннее сопротивление якорной цепи, Ом; (Rо.я – сопротивление обмотки якоря; Rдп – сопротивление обмотки дополнительных полюсов; Rко – сопротивление компенсационной обмотки; Rщ.к – сопротивление щеточного контакта).

Сопротивление Rя определяется по выражению:

![]() (4.4)

(4.4)

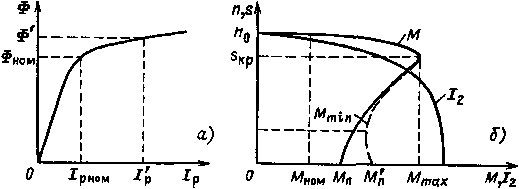

Ток возбуждения создает магнитный поток Ф (в веберах). Для получения номинального магнитного потока при пуске ЭД сопротивление Rдв принимается равным нулю. После чего подается номинальное напряжение на якорную цепь и на обмотку возбуждения. Взаимодействие пускового тока якоря с номинальным магнитным потоком статора Фн создает вращающий момент Мв и двигатель запускается.

При скорости

и

![]() ,

пусковой ток в якоре определяется по

выражению

,

пусковой ток в якоре определяется по

выражению

![]()

![]() ,

,

т.к. Rя – очень мало.

Для уменьшения пускового тока якоря до безопасного значения (2,5 Iян) на время пуска ЭД в цепь якоря необходимо включать добавочное сопротивление

![]() .

(4.5)

.

(4.5)

Обычно добавочное сопротивление (пусковой реостат) разбит на секции. По мере увеличения скорости растет противоЭДС и ток в якоре уменьшается согласно выражению:

![]() ,

(4.6)

,

(4.6)

где

![]() – противоЭДС

ЭД.

– противоЭДС

ЭД.

Поэтому при пуске ЭД необходимо постепенно шунтировать секции пускового реостата.

Если решить уравнение (4.2) относительно угловой скорости, то получим уравнение для естественной электромеханической характеристики [1,4]:

![]() ,

(4.7)

,

(4.7)

где

– скорость идеального холостого хода

ЭД;

![]() – перепад скорости по отношению к

скорости

.

– перепад скорости по отношению к

скорости

.

В уравнении (4.7)

![]() определяется как:

определяется как:

![]() ,

(4.8)

,

(4.8)

где

![]() –

номинальная угловая скорость ЭД, рад/с.

–

номинальная угловая скорость ЭД, рад/с.

Ток якоря определяется

по выражению

![]() .

.

Если этот ток подставить в уравнение (4.7), то получим уравнение для механической характеристики [1,4]:

![]() ,

(4.9)

,

(4.9)

где

![]() –

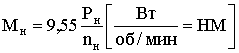

номинальная мощность ЭД, кВт;

–

номинальная мощность ЭД, кВт;

![]() – номинальный

момент ЭД, Н·м.

– номинальный

момент ЭД, Н·м.

Если Uя

![]() Uян,

или ф

фн,

или Rд

0,

то получим искусственные электромеханические

и механические характеристики.

Естественная и искусственные характеристики

приведены на рисунке 4.2.

Uян,

или ф

фн,

или Rд

0,

то получим искусственные электромеханические

и механические характеристики.

Естественная и искусственные характеристики

приведены на рисунке 4.2.

Рис. 4.2. Естественная и искусственные характеристики ЭД

Тормозные режимы ДПТ НВ

ЭД может работать в трех тормозных режимах – генераторном (рекуперативном), динамического торможения и в режиме противовключения [1,4].

а) Генераторный (рекуперативный) режим

Его можно получить,

если уменьшить напряжение на якоре (Uя

< Uян).

При этом скорость якоря

![]() будет больше скорости

будет больше скорости

![]() .

Схема ЭД будет такая же, как и в двигательном

режиме. Сначала ЭД тормозится, отдавая

энергию в сеть, затем он переходит

работать в двигательный режим, но с

меньшей скоростью (рис. 4.3).

.

Схема ЭД будет такая же, как и в двигательном

режиме. Сначала ЭД тормозится, отдавая

энергию в сеть, затем он переходит

работать в двигательный режим, но с

меньшей скоростью (рис. 4.3).

Рис. 4.3. Характеристики двигательного и рекуперативного

режима торможения ЭД

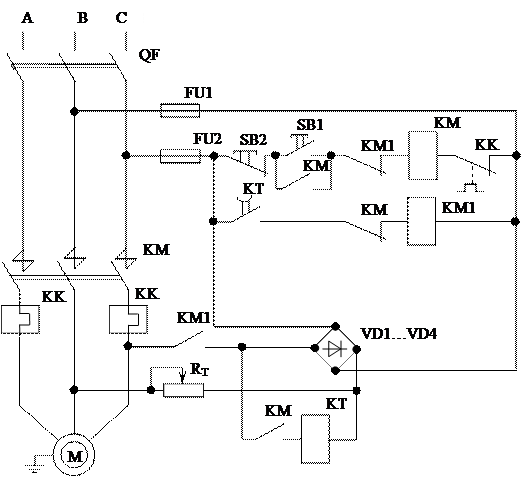

б) Динамический режим

Необходимо у работающего ЭД якорь замкнуть на тормозное сопротивление Rт, а обмотку возбуждения оставить подключенной к источнику питания (рис. 4.4).

Рис. 4.4. Схема ЭД в динамическом режиме торможения

Сопротивление Rт

включено для ограничения начального

тормозного тока до величины Iт.нач

= 2,5Iян:

![]() .

.

Тормозная характеристика приведена на рисунке 4.5 (второй квадрант).

Рис. 4.5. Тормозная характеристика ЭД в динамическом режиме торможения

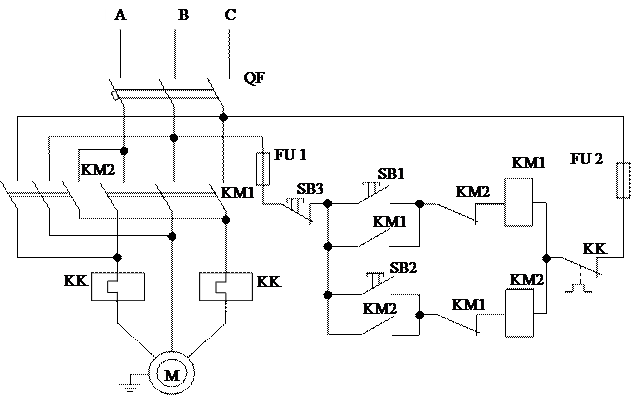

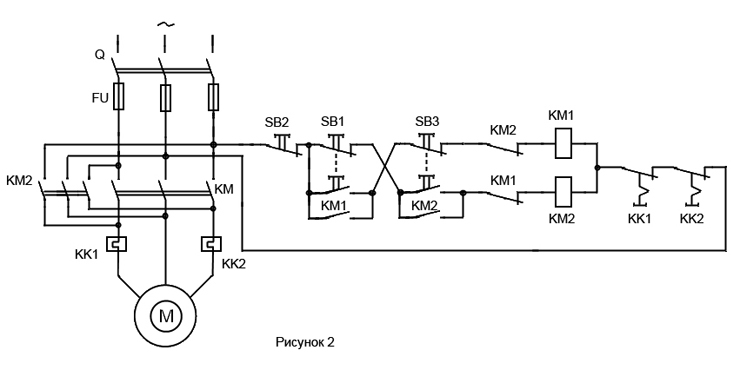

в) Торможение противовключения путем перемены полярности напряжения на якоре. Схема ЭД приведена на рисунке 4.6.

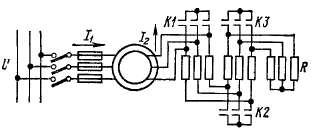

Рис. 4.6. Схема ЭД при реализации торможения противовключения путем перемены полярности напряжения на якоре

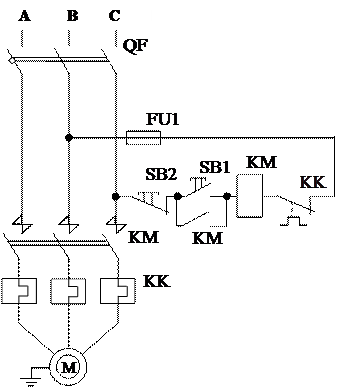

Для включения ЭД в двигательный режим необходимо включить контакты контактора КМ1. Для получения торможения противовключением необходимо отключить контакты КМ1 и включить контакты контактора КМ2. В результате таких переключений поменяется полярность напряжения на якоре, изменится направление тока в якоре, и ЭД будет тормозиться.

Для ограничения тормозного тока на время торможения ЭД включают в цепь якоря сопротивление Rд и так называемое сопротивление противовключения Rпр:

![]() ,

(4.10)

,

(4.10)

Тормозной ток определяется по выражению:

![]() .

(4.11)

.

(4.11)

Тормозные характеристики приведены на рисунке 4.7 (второй квадрант).

Рис. 4.7. Тормозные характеристики ЭД при торможении противовключением

При скорости ЭД отключают от сети. Если требуется осуществить реверс ЭД, то при скорости необходимо отключить сопротивление Rпр. Тогда двигатель начнется вращаться в противоположную сторону (третий квадрант).

г) Торможение противовключением за счет действия активного момента сопротивления Мса.

Если при подъеме

груза ввести в цепь якоря сопротивление

Rд

и Rпр,

то сформируется механическая

характеристика, на которой все моменты

двигателя (в том числе и при нулевой

скорости) будут меньше Мс. Под действием

момента сопротивления якорь выворачивается

в обратную сторону. В результате в режиме

противовключения осуществляется спуск

груза на малой (ползучей) скорости (![]() ).

Механическая характеристика приведена

на рисунке 4.7 пунктиром.

).

Механическая характеристика приведена

на рисунке 4.7 пунктиром.

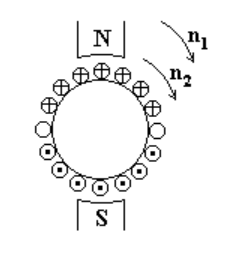

№16 Конструкция и принцип действия трехфазного асинхронного двигателя. Схема включения, э.д.с. статора и ротора, ток ротора асинхронного двигателя.

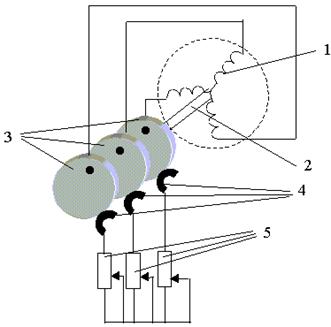

Асинхронный двигатель имеет неподвижную часть, именуемую статором, и вращающуюся часть, называемую ротором. В статоре размещена обмотка, создающая вращающееся магнитное поле.

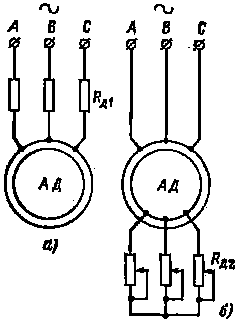

Различают асинхронные двигатели с короткозамкнутым и фазным ротором.

В пазах ротора с короткозамкнутой обмоткой размещены алюминиевые или медные стержни. По торцам стержни замкнуты алюминиевыми или медными кольцами. Статор и ротор набирают из листов электротехнической стали, чтобы уменьшить потери на вихревые токи.

Фазный ротор имеет трехфазную обмотку (для трехфазного двигателя). Концы фаз соединены в общий узел, а начала выведены к трем контактным кольцам, размещенным на валу. На кольца накладывают неподвижные контактные щетки. К щеткам подключают пусковой реостат. После пуска двигателя сопротивление пускового реостата плавно уменьшают до нуля.

Принцип действия асинхронного двигателя рассмотрим на модели, представленной на рисунке 12.4.

|

Вращающееся магнитное поле статора представим в виде постоянного магнита, вращающегося с синхронной частотой вращения n1. В проводниках замкнутой обмотки ротора индуктируются токи. Полюса магнита перемещаются по часовой стрелке. Наблюдателю, разместившемуся на вращающемся магните, кажется, что магнит неподвижен, а проводники роторной обмотки перемещаются против часовой стрелки. Направления роторных токов, определенные по правилу правой руки, указаны на рис. Неподвижная часть машины называется статор, подвижная – ротор. Сердечник статора набирается из листовой электротехнической стали и запрессовывается в станину. На рис. 2.1 показан сердечник статора в сборе. Станина (1) выполняется литой, из немагнитного материала. Чаще всего станину выполняют из чугуна или алюминия. На внутренней поверхности листов (2), из которых выполняется сердечник статора, имеются пазы, в которые закладывается трёхфазная обмотка (3). Обмотка статора выполняется в основном из изолированного медного провода круглого или прямоугольного сечения, реже – из алюминия. Обмотка статора состоит из трёх отдельных частей, называемых фазами. Начала фаз обозначаются буквами c1,c2,c3, концы – c4,c5,c6. Начала и концы фаз выведены на клеммник (рис. 2.2.а), закреплённый на станине. Обмотка статора может быть соединена по схеме звезда (рис. 2.2.б) или треугольник (рис. 2.2.в). Выбор схемы соединения обмотки статора зависит от линейного напряжения сети и паспортных данных двигателя. В паспорте трёхфазного двигателя задаются линейные напряжения сети и схема соединения обмотки статора. Например, 660/380, Y/∆. Данный двигатель можно включать в сеть с Uл=660В по схеме звезда или в сеть с Uл=380В – по схеме треугольник. Основное назначение обмотки статора – создание в машине вращающего магнитного поля.Сердечник ротора (рис. 2.3.б) набирается из листов электротехнической стали, на внешней стороне которых имеются пазы, в которые закладывается обмотка ротора. Обмотка ротора бывает двух видов: короткозамкнутая и фазная. Соответственно этому асинхронные двигатели бывают с короткозамкнутым ротором и фазным ротором (с контактными кольцами). Рис. 2.3 Короткозамкнутая обмотка (рис. 2.3) ротора состоит из стержней 3, которые закладываются в пазы сердечника ротора. С торцов эти стержни замыкаются торцевыми кольцами 4. Такая обмотка напоминает “беличье колесо” и называют её типа “беличьей клетки” (рис. 2.3.а). Двигатель с короткозамкнутым ротором не имеет подвижных контактов. За счёт этого такие двигатели обладают высокой надёжностью. Обмотка ротора выполняется из меди, алюминия, латуни и других материалов. Доливо-Добровольский первым создал двигатель с короткозамкнутым ротором и исследовал его свойства. Он выяснил, что у таких двигателей есть очень серьёзный недостаток – ограниченный пусковой момент. Доливо-Добровольский назвал причину этого недостатка – сильно закороченный ротор. Им же была предложена конструкция двигателя с фазным ротором.

|

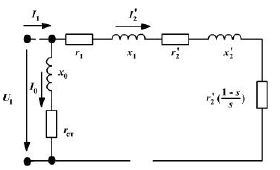

№17 Векторная диаграмма асинхронного двигателя

Векторная диаграмма

Полная схема замещения асинхронного двигателя, как и его векторная диаграмма, может быть построена только для режима работы двигателя с заторможенным ротором, когда частота всех гармонических величин статора и ротора одинакова. Векторная диаграмма двигателя может быть построена для эквивалентного по мощности и току двигателя с заторможенным ротором, у которого каждая фаза ротора имеет активное сопротивление и индуктивное.

При построении векторной диаграммы за опорный вектор принят вектор магнитного потока Ф.

ЭДС Е1 и Е2 отстают по фазе от потока на угол π/2. Вектор тока I2 отстает на некоторый угол φ

вследствие

индуктивно—активного сопротивления

ротора. Угол может быть определен

из соотношения

![]()

Вектор тока цепи статора определяется разностью векторов тока холостого хода и приведенного тока ротора.

I1 = I0 - I2

Вектор напряжения U1 на статорной обмотке равен сумме векторов U1 r1 I1, и J x1 I1. В режиме холостого хода двигателя

U1 = - E 1

Из диаграммы следует, что при увеличении тока ротора угол φ1 будет уменьшаться, а cos φ1 — увеличиваться.

Векторную диаграмму удобно рассматривать совместно со схемой замещения.

Схема замещения также соответствует эквивалентному асинхронному вигателю с заторможенным ротором и приведена к цепи статора. В такой схеме между элементами существуют только электрические связи, что значительно упрощает анализ процессов. Схема замещения двигателя подобна схеме замещения трансформатора, каковым по существу и является двигатель с заторможенным ротором. Отличие заключается только в том, что двигатель имеет воздушный зазор в магнитопроводе.

На схеме замещения приняты приведенные значения сопротивлений роторной цепи и приведенное значение ЭДС заторможенного ротора, где — rст эквивалентное сопротивление, связанное с тепловыми потерями в стали от вихревых токов; Х0— индуктивное сопротивление цепи контура намагничивания магнитопровода.

Уравнения МДС и токов асинхронного двигателя

Результирующий

магнитный поток в асинхронном двигателе

создается совместным действием МДС

обмоток статора ![]() и

ротора

и

ротора ![]() ,где

,где ![]() -

магнитное сопротивление магнитной цепи

двигателя;

-

магнитное сопротивление магнитной цепи

двигателя; ![]() -

результирующая МДС, равная МДС обмотки

статора в режиме холостого хода: где I0-

ток холостого хода в фазе обмотки

статора.

МДС

обмоток статора и ротора на один полюс

при работе двигателя под нагрузкой

равны где

-

результирующая МДС, равная МДС обмотки

статора в режиме холостого хода: где I0-

ток холостого хода в фазе обмотки

статора.

МДС

обмоток статора и ротора на один полюс

при работе двигателя под нагрузкой

равны где ![]() -

число фаз обмотки ротора;

-

число фаз обмотки ротора; ![]() -

обмоточный коэффициент обмотки ротора.

-

обмоточный коэффициент обмотки ротора.

При

изменении нагрузки на валу двигателя

меняются токи в статоре I1 и

роторе I2.

Результирующий магнитный поток при

этом сохраняется неизменным, так как

напряжение, подведенное к обмотке

статора, неизменно (![]() )

и почти полностью уравновешивается

ЭДС E1 обмотки

статора:

)

и почти полностью уравновешивается

ЭДС E1 обмотки

статора:

Так как ЭДС E1 пропорциональна результирующему магнитному потоку , то он при изменении нагрузки остается неизменным. Этим и объясняется то, что, несмотря на изменения МДС F1 и F2, результирующая МДС остается неизменной

Разделив

это равенство на ![]() ,

определим уравнение токов асинхронного

двигателя

,

определим уравнение токов асинхронного

двигателя

где  -

ток ротора, приведенный к обмотке

статора.

-

ток ротора, приведенный к обмотке

статора.

Окончательное уравнение токов асинхронного двигателя

Из

этого уравнения следует, что ток статора

в асинхронном двигателе имеет две

составляющие: ![]() -

намагничивающую (почти постоянную)

составляющую (

-

намагничивающую (почти постоянную)

составляющую (![]() )

и

)

и ![]() -

переменную составляющую, компенсирующую

МДС обмотки ротора.

-

переменную составляющую, компенсирующую

МДС обмотки ротора.

Таким образом, ток обмотки ротора оказывает на магнитную систему двигателя такое же размагничивающее влияние, как и ток вторичной обмотки трансформатора при активно-индуктивной нагрузке.

№18. Способы пуска трехфазного асинхронного двигателя с короткозамкнутым ротором и области их применения. Методика разметки выводов статора асинхронного двигателя

Прямой пуск асинхронного двигателя с короткозамкнутым ротором

Наиболее

простым способом пуска двигателя с

короткозамкнутым ротором является

включение обмотки его статора

непосредственно в сеть, на номинальное

напряжение обмотки статора. Такой пуск

называется прямым. При этом пусковой

ток двигателя ![]() .

.

Современные асинхронные двигатели с короткозамкнутым ротором проектируются с таким расчетом, чтобы они допускали прямой пуск. Поэтому прямой пуск возможен, когда сеть достаточно мощна и пусковые токи не вызывают недопустимо больших падений напряжения в сети (не более 10—15%).

Нормальным способом пуска двигателей с короткозамкнутым ротором является прямой пуск.

Если по условиям падения напряжения в сети прямой пуск двигателя с короткозамкнутым ротором невозможен, применяются различные способы пуска двигателя при пониженном напряжении.

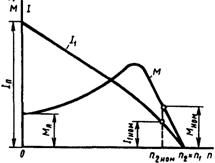

Рисунок 6.1 - Графики изменения тока и момента при пуске асинхронного двигателя с короткозамкнутым ротором. |

Поэтому эти способы пуска применимы, когда возможен пуск двигателя на холостом ходу или под неполной нагрузкой. Необходимость пуска при пониженном напряжении встречается чаще всего у мощных высоковольтных двигателей. Существует несколько способов понижения подводимого к двигателю напряжения. |

Пуск асинхронного двигателя переключением обмотки статора со звезды на треугольник

В

момент подключения двигателя к сети

переключатель ставят в положение

«звезда», при котором обмотка статора

оказывается соединенной в звезду. При

этом фазное напряжение на статоре

снижается в ![]() раз.

Во столько же раз уменьшается и ток в

фазах обмотках двигателя. Кроме того,

при соединении обмоток звездой линейный

ток равен фазному току, в то время как

при соединении этих же обмоток

треугольником линейный ток больше

фазного в

раз.

Следовательно, включив обмотки статора

звездой, линейный ток уменьшается в 3

раза.

раз.

Во столько же раз уменьшается и ток в

фазах обмотках двигателя. Кроме того,

при соединении обмоток звездой линейный

ток равен фазному току, в то время как

при соединении этих же обмоток

треугольником линейный ток больше

фазного в

раз.

Следовательно, включив обмотки статора

звездой, линейный ток уменьшается в 3

раза.

После того как ротор двигателя разгонится до частоты вращения, близкой к установившейся, переключатель быстро переводят в положение «треугольник» и фазные обмотки двигателя оказываются под номинальным напряжением. Возникший при этом бросок тока является незначительным.

Рассмотренный способ пуска имеет существенный недостаток — уменьшение фазного напряжения в раз сопровождается уменьшением пускового момента в три раза, так как, пусковой момент асинхронного двигателя с короткозамкнутым ротором прямо пропорционален квадрату напряжения. Такое значительное уменьшение пускового момента не позволяет применять этот способ пуска для двигателей, включаемых в сеть при значительной нагрузке на валу.

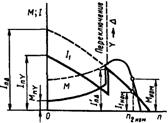

Рисунок 6.2 - Графики изменения момента и фазного тока при пуске асинхронного двигателя с короткозамкнутым ротором переключением обмотки статора со звезды на треугольник. |

Недостатком этого способа пуска является то, что при пусковых переключениях цепь асинхронного двигателя с короткозамкнутым ротором разрывается, что связано с возникновением коммутационных перенапряжений. Этот способ ранее широко применялся при пуске низковольтных двигателей, однако с увеличением мощности сетей потерял свое прежнее значение и в настоящее время используется сравнительно редко. |

Реакторный пуск асинхронного двигателя с короткозамкнутым ротором

Более универсальным является способ пуска понижением подводимого к асинхронному двигателю напряжения посредством реакторов (реактивных катушек — дросселей).

Реакторный пуск осуществляется следующим образом. Сначала двигатель получает питание через трехфазный реактор (реактивную или индуктивную катушку), сопротивление которого ограничивает величину пускового тока. При этом ток из сети поступает в обмотку статора через реакторы, на которых происходит падение напряжения за счет индуктивного сопротивление реактора. В результате на обмотку статора подается пониженное напряжение. По достижении нормальной частоты вращения включается выключатель, который шунтирует реактор, в результате чего на двигатель подается нормальное напряжение сети.

Пусковые реакторы строятся обычно с ферромагнитным сердечником и рассчитываются по нагреву только на кратковременную работу, что позволяет снизить их вес и стоимость. Для весьма мощных двигателей применяются также реакторы без ферромагнитного сердечника, с обмотками, укрепленными на бетонном каркасе.

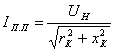

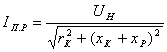

Если составляющие сопротивления короткого замыкания двигателя равны rк и xк, то начальный пусковой ток при прямом пуске определяется по формуле: (6.3); а при реакторном пуске, пренебрегая сопротивлением реактора - (6.4)

(6.3);

(6.3);  (6.4)

(6.4)

Следовательно,

при реакторном пуске начальный пусковой

ток уменьшается в ![]() раз.

Во столько же раз уменьшается и напряжение

на зажимах двигателя в начальный момент

пуска. Начальный пусковой момент при

реакторном пуске уменьшается по сравнению

с моментом при прямом пуске в

раз.

Во столько же раз уменьшается и напряжение

на зажимах двигателя в начальный момент

пуска. Начальный пусковой момент при

реакторном пуске уменьшается по сравнению

с моментом при прямом пуске в ![]() раз.

раз.

Недостаток этого способа пуска - уменьшение напряжения сопровождается уменьшением пускового момента.

Автотрансформаторный пуск асинхронного двигателя с короткозамкнутым ротором

Автотрансформаторный пуск осуществляется в следующем порядке. Сначала через автотрансформатор на статор двигателя подается пониженное напряжение. При этом пусковой ток асинхронного двигателя с короткозамкнутым ротором, измеренный на выходе автотрансформатора, уменьшается в К раз, где К — коэффициент трансформации автотрансформатора. Что же касается тока на входе автотрансформатора, то он уменьшается в К2 раз по сравнению с пусковым током при прямом включении двигателя в сеть. Дело в том, что в понижающем автотрансформаторе первичный ток меньше вторичного в К раз и поэтому уменьшение пускового тока при автотрансформаторном пуске составляет К2 раз.

Таким образом, при автотрансформаторном пуске момент и ток асинхронного двигателя уменьшаются одинаково

После достижения ротора двигателя определенной частоты вращения выключатель отключается, и двигатель получает питание через часть обмотки автотрансформатора, который в этом случае работает как реактор. Затем включается следующий выключатель, в результате чего двигатель получает полное напряжение.

Пусковые автотрансформаторы рассчитываются на кратковременную работу. Согласно ГОСТ 3211—46, пусковые автотрансформаторы должны иметь ответвления, соответствующие величинам вторичного напряжения 45, 36 и 27%. В каждом конкретном случае выбирается подходящая ступень напряжения.

Как и предыдущие способы пуска при пониженном напряжении, автотрансформаторный способ пуска сопровождается уменьшением пускового момента. С точки зрения уменьшения пускового тока автотрансформатор-ный способ пуска лучше реакторного, но повышенная стоимость пусковой аппаратуры ограничивают применение этого способа пуска.

Пуск асинхронного двигателя с короткозамкнутым ротором при изменении частоты питающей сети f1

Этот способ позволяет плавно изменять угловую частоту вращения ротора в наиболее широком диапазоне и, следовательно, позволяет уменьшить пусковые токи. Для его осуществления требуется, чтобы двигатель получал питание от отдельного источника. В качестве такого источника могут быть использованы электромеханические или статические преобразователи частоты. В связи с развитием полупроводниковой техники в настоящее время наиболее предпочтительными являются полупроводниковые статические преобразователи.

При частотном пуске одновременно с изменением частоты f1 приходится изменять и подводимое напряжение U1.

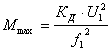

Максимальный

момент (пренебрегая сопротивлением

r1):  (6.5)

(6.5)

где КД — постоянный коэффициент асинхронного двигателя с короткозамкнутым ротором.

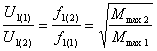

Отношение

моментов Мmах при двух значениях частоты

будет равно: ![]() (6.6)

(6.6)

В общем

виде закон изменения U1 при регулировании

частоты f1:  (6.7)

(6.7)

Если при пуске требуется, чтобы Мmах на механических характеристиках при любой частоте f1 оставался неизменным (пуск с постоянным моментом), то получим

![]() (6.8)

или:

(6.8)

или: ![]() (6.9)

(6.9)

Откуда следует, что для пуска необходимо подводимое напряжение изменять пропорционально его частоте.

При осуществлении закона регулирования (6.9) основной магнитный поток машины при различных значениях частоты f1 практически остается неизменным, т. е.

![]() (6.10)

(6.10)

При частотном пуске двигателя его энергетические характеристики остаются неизменными. Поэтому этот способ пуска является экономичным. Недостатками являются громоздкость и высокая стоимость источника питания.

Из-за наличия фильтров индикации, показания приборов носят приближенный характер и не позволяют сопоставить значения токов при различных пусках. Поэтому измерение пусковых токов осуществляется призаторможенном роторе асинхронного двигателя.

Двигатель при пуске не разворачивается или скорость его вращения ненормальная. Причинами указанной неисправности могут быть механические и электрические неполадки.