- •Глава 7 ленточные конвейеры

- •7.1. Общие сведения

- •7.4. Ленты

- •7.5. Приводные станции ленточных конвейеров

- •7.6. Натяжные станции ленточных конвейеров

- •7.7. Роликоопоры

- •7.8. Поддерживающие конструкции ленточных конвейеров

- •7.9. Загрузочные устройства ленточных конвейеров

- •7.10. Разгрузочные устройства ленточных конвейеров

- •7.11. Ловители ленты

- •7.14. Автоматизация ленточных конвейеров

- •7.15. Типы и параметры подземных ленточных конвейеров

- •7.19. Монтаж и эксплуатация ленточных конвейеров, охрана труда

7.8. Поддерживающие конструкции ленточных конвейеров

П

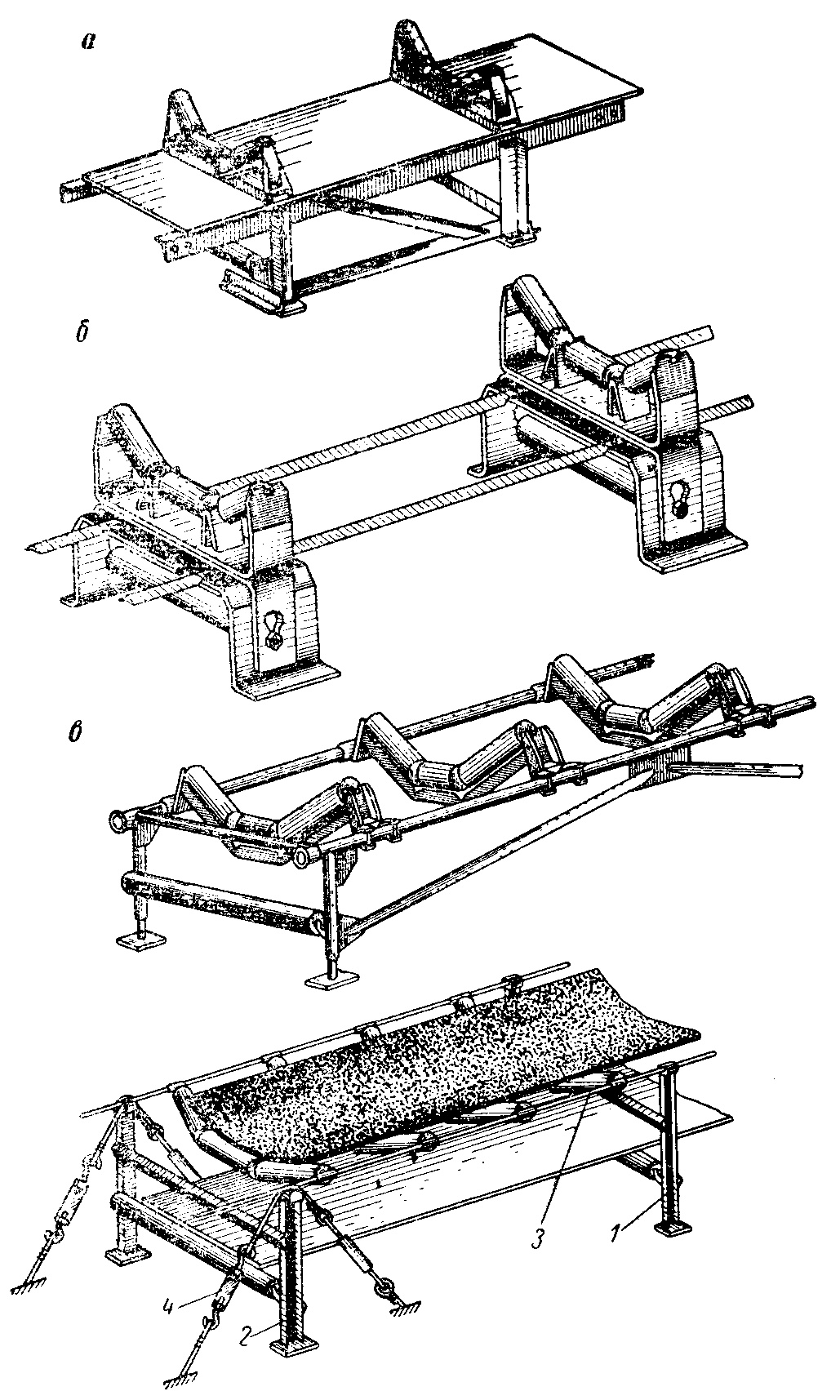

Рис. 7.13.

Рамы конвейеров:

а – стационарная

, из проката, с закрытой нижней ветвью;

б – переносная из проката, с открытой

нижней ветвью; в – стационарная или

переносная, трубчатая, с открытой нижней

ветвью; г – канатная, с открытой нижней

ветвью; 1 – линейная опора; 2 – анкерная

опора;

3 – канат; 4 –

муфта для натяжения каната

7.9. Загрузочные устройства ленточных конвейеров

Л

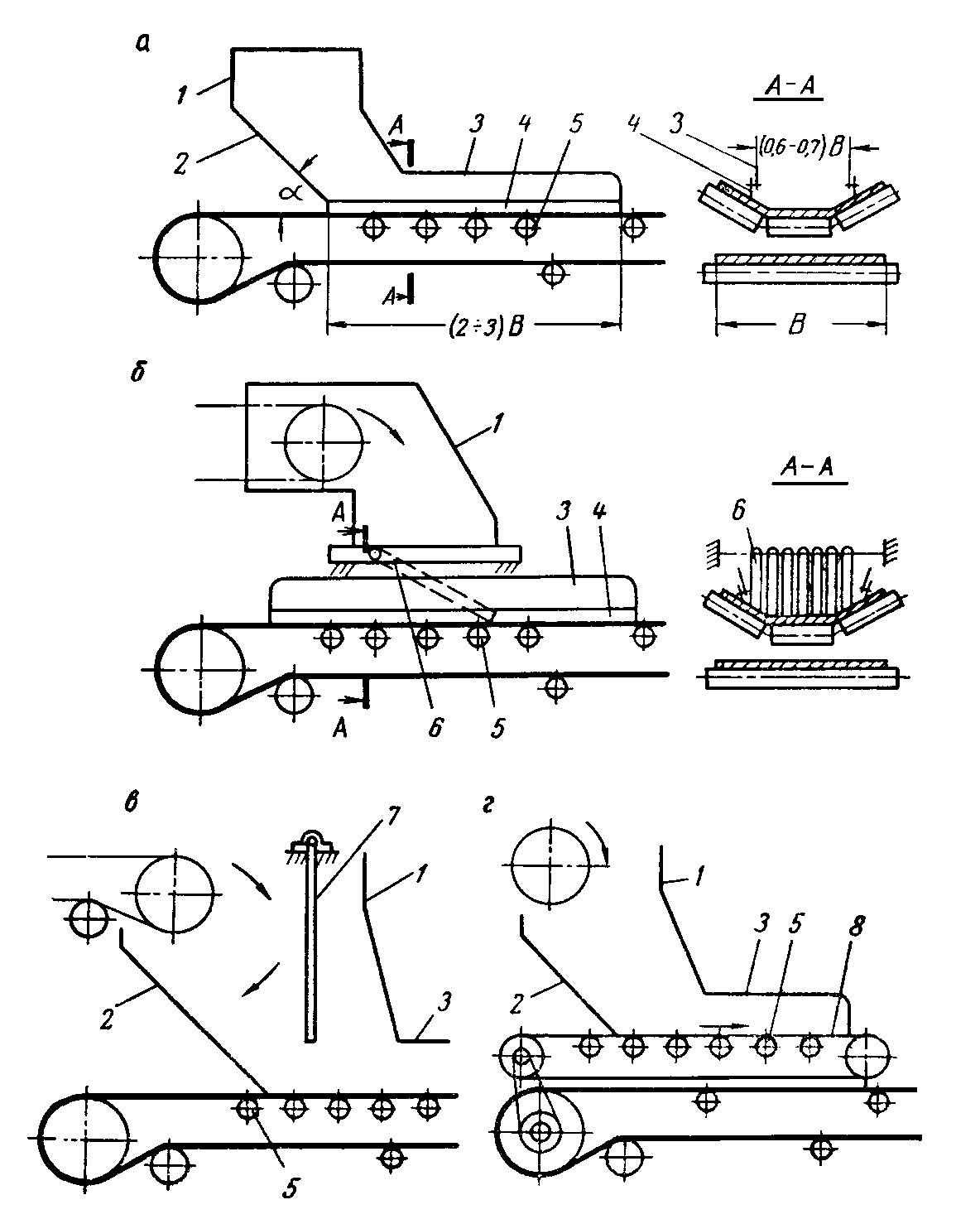

Рис. 7.14. Схемы

загрузочных устройств:

а – загрузочная

воронка для сыпучих неабразивных

материалов; б – воронка с короткими

съемными колосниками (для крупной

руды); в – воронка с отбойным щитом (для

руды и других абразивных материалов);

г – пункт погрузки с загрузочным

конвейером; 1 – приемная воронка; 2 –

дно желоба (лотка); з –

направляющие борта; 4 –

футеровочная резина

(лента) направляющих бортов;

5 – батарея

жестко укрепленных или подрессоренных

роликов (роликовый стол); 6 – съемные

колосники; 7 – отбойный щит, предохраняющий

воронку от износа и повреждений ударами

кусков материала; 8 –

загрузочный конвейер

Для сыпучих неабразивных материалов

применяют устройство, показанное на

рис. 7.14, а. Скорость материала на

выходе из лотка загрузочного устройства

зависит от угла его наклона

![]() ,

который принимается на 10–15° больше

угла трения материала о днище лотка.

При транспортировании абразивного

смешанного мелкого и крупного материала

дно лотка выполняют в виде колосниковой

решетки (рис. 7.14, б). При этом мелкий

материал попадает на ленту раньше

крупных кусков и предохраняет ее от

износа. Для предохранения материала от

просыпания и для формирования потока

на ленте за желобом вдоль ленты

устанавливают вертикально боковые

щитки (борта) (рис 7.14,

в) с укрепленными в их нижней части

полосами резины.

,

который принимается на 10–15° больше

угла трения материала о днище лотка.

При транспортировании абразивного

смешанного мелкого и крупного материала

дно лотка выполняют в виде колосниковой

решетки (рис. 7.14, б). При этом мелкий

материал попадает на ленту раньше

крупных кусков и предохраняет ее от

износа. Для предохранения материала от

просыпания и для формирования потока

на ленте за желобом вдоль ленты

устанавливают вертикально боковые

щитки (борта) (рис 7.14,

в) с укрепленными в их нижней части

полосами резины.

Для амортизации ударов-кусков о ленту роликоопоры, устанавливаемые в месте загрузки, футеруют толстым слоем мягкой резины, ставят их в 2–3 раза чаще, чем на линейных секциях, монтируют эти ролики на подрессоренных столах, несколько увеличивают лотковость для улучшения центрирования материала на ленте. При скорости движения ленты более 3–4 м/с загрузочные устройства оборудуют ускорительными конвейерами (обычно ленточными, рис. 7.14, г), на выходе из которых скорость материала близка к скорости движения ленты.