- •1.1 Призначення, опис, технічна характеристика, категорія та умови роботи каркасу двері

- •1.2 Матеріали, які застосовуються для виготовлення каркасу двері

- •1.3 Технічні умови на виготовлення каркасу дверей

- •2. Технологічна частина

- •2.1 Вибір форми, методу та способу складання. Складання та опис схеми складання та зварювання, її опис

- •2.2 Опис пристосувань для складання та зварювання

- •2.3 Нормування складальних операцій

- •2.4 Вибір та обґрунтування вибору способу зварювання. Особливості зварювання каркасу двері

- •2.5 Вибір зварювальних матеріалів

- •2.6 Розрахунок та вибір режимів зварювання

- •2.7 Вибір роду струму та полярності джерел живлення зварювальної дуги і зварювального обладнання

- •2.8 Нормування зварювальних операцій

- •2.9 Розрахунок зварювальних матеріалів та електроенергії на зварювання

- •2.10 Способи зменшення зварювальних напруг та деформацій

- •2.11 Способи зменшення зварювальних напруг та деформацій

- •2.11 Способи, об’єм та організація контролю якості

- •3.Охорона праці, протипожежний захист та охорона оточуючого середовища.

- •3.1 Вимоги техніки безпеки при виконанні зварювальних робіт. Електробезпека

- •3.2 Склад повітря при зварюванні. Вентиляція. Освітлення

- •3.3 Пожежна безпека. Пожежний інвентар. Система водопостачання

Зміст

1 Вихідні данні. 1.1 Призначення, ескіз, опис, технічна характеристика елемента естакади конвеєра. 1.2 Матеріали, які використовуються для виготовлення елемента естокади конвеєра. 1.3 Технічні умови на виготовлення елемента естакади конвеєра. 2 Технологічна частина. 2.1 Вибір форми, методу та способу складання. Складання та опис схеми складання та зварювання елемента естакади конвеєра. 2.2 Опис пристосувань для складання та зварювання елемента естакади конвеєра. 2.3 Нормування складальних операцій. 2.4 Вибір та обґрунтування вибору способу зварювання. 2.5 Вибір зварювальних матеріалів. 2.6 Розрахунок та вибір режимів зварювання. 2.7 Вибір роду струму та джерел живлення зварювальної дуги і зварювального обладнання. 2.8 Нормування зварювальних операцій. 2.9 Розрахунок зварювальних матеріалів та електроенергії на зварювання 2.10 Способи зменшення зварювальних напруг та деформацій 2.11 Охорона праці, протипожежний захист та охорона оточуючого середовища. 3.1 Вимоги безпеки та охорони праці при виконанні складально – зварювальних робіт. Електробезпека. 3.2 Склад повітряного середовища. Вентиляція. Освітлення. 3.3 Пожежна безпека та система відповідальності. Пожежний інвентар. Система водопостачання. Список використаних джерел |

|

ВСТУП

Конструкції складної форми, як правило, одержують у результаті об'єднання окремих елементів (деталей, складальних вузлів) за допомогою рознімних або нероз'ємних з'єднань.

Зварювання – процес одержання нероз'ємних з'єднань за допомогою встановлення міжатомних зв'язків між зварюються частинами, що, при їх місцевому або загальному нагріванні, або пластичному деформуванні, або спільній дії того й іншого.

Нероз'ємні з'єднання, виконані за допомогою зварювання, називають звареними з'єднаннями. За допомогою зварювання з'єднують переважно деталі з металів. Однак зварені з'єднання застосовують і для деталей з неметалів – пластмаси й кераміки або їхніх сполучень, для такого типу зварювання потрібно відмінне від зварювання металів зварювальне обладнання.

Основою зварювального виробництва залишається зварювання плавленням. Будуть покращуватися техніка і технологія цього процесу.

Не залишає свого значення ремонтне зварювання. Потрібно покращувати та засоби підготовки вибору до ремонту, виготовляти спеціальне зварювальне обладнання, нові матеріали, забезпечити отримання з’єднань високої якості у складних умовах, використовувати технології ремонту без підігріву виробу.

У всьому світі широко ведуться досліди, направлені на покращення зварювання алюмінієвих сплавів підвищеної міцності та інших характеристик з’єднань.

Зварювання буде і далі інтенсивно розвиватись,оскільки воно є ключовим в сучасному будівництві та машинобудуванні.

1 ВИХІДНІ ДАНІ

1.1 Призначення, опис, технічна характеристика, категорія та умови роботи каркасу двері

Основою дверного полотна служить каркас. Каркас виготовляється з гнутого профілю.

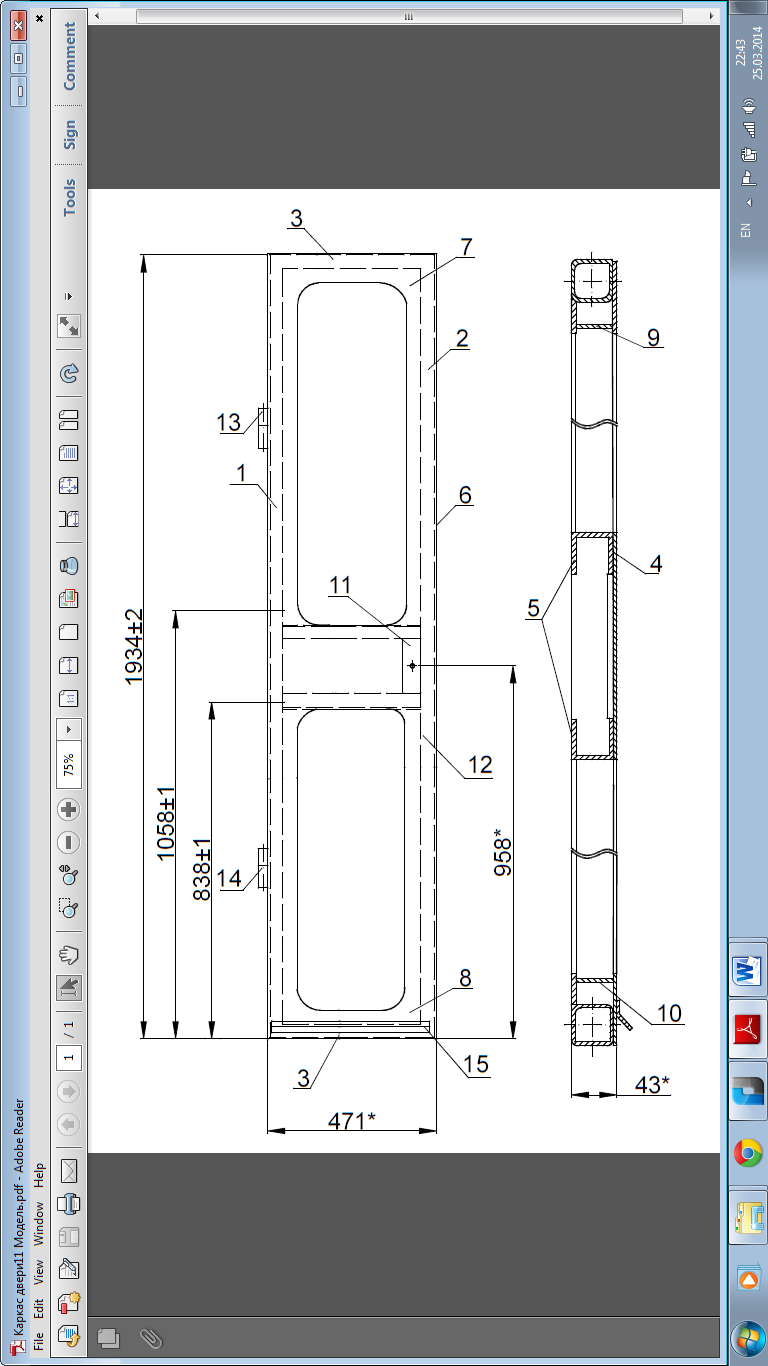

Міцність каркасу забезпечують ребра жорсткості. Каркас двері працює в умовах абразивного зносу при динамічних навантаженнях. Каркас дверей складається з наступних деталей (див. рисунок 1.1):

- двох стійок (поз.1.поз.2);

- двох поперечин (поз.3.1,3.2.);

- двох:перемичок (поз 4);

- двох планок (поз5);

- обв’язки (поз-6);

- двох прорізів віконних (поз-7.8);

- двох ребер (поз 9.10);

- планки (поз-11);

- обшивки (поз-12);

- чотирьох петель(поз 13-14);

- козирка (поз 15).

Габаритні розміри каркасу двері:

- довжина – 1934 мм;

- ширена двері – 48 мм;

- товщина двері – 43 мм.

Рисунок 1.1 - Каркас дверi

1.2 Матеріали, які застосовуються для виготовлення каркасу двері

Каркас дверей виготовляється з готових деталей, які виготовлені зі сталі марки Ст3пс ДСТУ 2651-94 – маловуглецева сталь звичайної якості, ступінь розкислення – напівспокійна. Хімічний склад та механічні властивості наведені у таблиці 1.1, 1.2 відповідно

Таблиця 1.1 Хімічний склад сталі Ст3пс згідно ДСТУ 2651-94, %

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

0.14 - 0.22 |

0.05 - 0.15 |

0.4 - 0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 |

Таблиця 2.2 Механічні властивості сталі Ст3пс згідно ДСТУ 2651-94

Тимчасовий опір розриву, МПа не менше |

Межа текучості, МПа не більше |

Відносне видовження, % не менше |

245 |

480 |

24 |

Для оцінки здатності сталі до зварювання визначаємо еквівалент вуглецю, який розраховується зо формулою

Секв.= С + 1/9·(Мn + Cn) +1/ 18 · Ni +1/ 13 · Mo

Секв.=0,18+1/9·(0,4+0)+1/18·0,25+1/ 13·0=0,237

Сталь Ст3пс відноситься до 1 групи здатності до зварювання. Зварюється без обмежень, будь-яким способом без застосування особливих засобів, підігріву,ТО.

1.3 Технічні умови на виготовлення каркасу дверей

1.3.1 Усі деталі каркасу двері виготовляти зі сталі Ст3пс згідно з

ДСТУ2651-94.

1.3.2 Усі зварні шви виконувати напівавтоматичним зварюванням у середовищі суміші гази Аr+СО2 (75%+25%). Зварні шви №3, 4, 5, 7 виконувати згідно з ГОСТ 14771-76, зварні шви № 1, 2, 6 – нестандартні.

1.3.3 Складання каркасу двері для виконувати за допомогою збирально-зварювального пристосування. При складанні каркасу двері не допускати змін його форми, які не передбачені технологічним процесом, при транспортуванні та кантуванні не допускати залишкових деформацій.

1.3.4 Прихватки розміщувати в місцях розташування зварних швів. Розміри перерізу прихваток повинні бути мінімально необхідними для забезпечення розплавлення їх при виконанні швів проектного перерізу. Довжина прихватки 10 – 15мм, відстань між прихватками не менше 100мм, не більше 200мм.

Прихватки повинні виконувати робітники, які мають право на виконання зварювальних робіт

.1.3.5 Перед складанням кромки, що зварюють, а також поверхню металу зачистити до металевого блиску. Зачищення виконувати шліф машиною. Захищати місця під зварювання і околошовной зону шириною 20 мм з двох сторін від іржі , окалини , масла , бруду та ін. забруднень .

1.3.6 Зварювання на напівавтоматичних машинах повинні виконувати зварювальники,які пройшли навчання та отримали відповідне посвідчення. Зварювання вести атестованому зварникові відповідно до правил атестації зварників згідно ДНАОП 0.00-1.16-96 з тавруванням зварних швів.

1.3.7 Для зварювання використовувати дріт марки СВ-08Г2СО ГОСТ 2246-70. Кожна партія дроту повинна мати сертифікат з зазначенням заводу виготовлювача, її марки, діаметру, номера, плавки та хімічного складу. До кожної касети з дротом повинна бути прикріплена бірка з зазначенням заводу виготовлювача, номера її плавки марки і діаметру дроту згідно з ГОСТ 2246-70.

При відсутності сертифікату або бірки, а також у випадку сумнівів у якості дроту необхідно перевірити його хімічний склад.

Поверхня дроту повинна бути чистою, без окалини, іржі, мастила та бруду. При необхідності поверхню очистити від бруду, іржі.

1.3.8 Для захисту процесу зварювання використовувати суміш газів Ar + CO2 (80%+20%).

Перед зварюванням перевірити якість газу в кожному балоні. Для цього наплавити на пластину валик довжиною 100-150мм і по зовнішньому вигляду поверхні наплавленого валика визначити надійність газового захисту. При наявності пор у металі шва газ, який знаходився у даному балоні бракується.

1.3.9 Шви зварних з’єднань після зварювання очистити від бризок і напливів.

По зовнішньому вигляду шви зварних з’єднань повинні задовольняти наступним вимогам:

- мати гладку або рівномірно лускату поверхню (без напливів, пропалів, звужень) і не мати різкого переходу до основного металу;

- тріщини усіх видів і розмірів у швах зварних з’єднань не допускається;

- наплавлений метал повинен бути щільним по всій довжині шва, не мати тріщин та інших неприпустимих дефектів;

- усі кратери повинні бути заварені;

- кутові шви повинні виконуватись з плавним переходом до основного металу.

1.3.10 Після зварювання виконати зовнішній огляд обсязі 100%.