- •Выборка смук Управление.

- •Качество как объект управления

- •Принцип отражения качества

- •Петля качества

- •Цикл pdca

- •Стратегический анализ: swot, pest, snw

- •Pest анализ

- •Swot анализ

- •Основные этапы qfd

- •Fmea-анализ (Failure Mode and Effects Analysis) метод повышения надежности за счет минимизации причин сбоев (прогноз, выявление, предупреждение появления).

- •Бенчмаркинг

- •Бережливое производство

- •Инструменты Бережливого производства:

- •Поставки точно во время (система «Just in Time»)

- •Формирующие блоки jit

- •Правила использования Канбан

- •Всеобщий уход за оборудованием

- •7 Шагов внедрения tpm

- •7 Простых методов контроля качества

- •Контрольный листок

- •Стратификация (расслоение)

- •Гистограмма

- •Диаграмма разброса

- •Диаграмма Исикава (причинно-следственная диаграмма)

- •Диаграмма Парето

- •Контрольные карты

- •-Карта – характеризует среднее значение показателей выборки.

- •Расчет контрольных границ для х карты при неизвестном среднем показателе и стандартном отклонении

- •Интерпретация контрольных карт

Диаграмма Исикава (причинно-следственная диаграмма)

Метод выявления всех возможных причин (входов) конкретной проблемы (выхода) за счет сужения до небольшого числа основных, коренных причин. Применяется для графического отображения взаимосвязи между решаемой проблемой и причинами, влияющими на ее возникновение. В диаграмме Исикава различные причины сгруппированы по категориям, а стрелки на изображении показывают, как причины влияют на конечный результат. Благодаря своей простоте, схема часто изображается на доске во время сессии мозгового штурма.

Выбор наиболее значимых причин на схеме Искава:

- Через открытую дискуссию среди участников, обмен мнениями и опытом.

- Через поиск и анализ повторяющихся причин определенной категории.

- С помощью анализа Парето

- Через распределение факторов по степени их важности (не учитываются первичные и стрелки-факторы второго порядка, к которым присоединено несколько стрелок-факторов третьего порядка). Внимание –тем стрелкам-факторам, которые в конечном итоге получили наибольшее количество отметок.

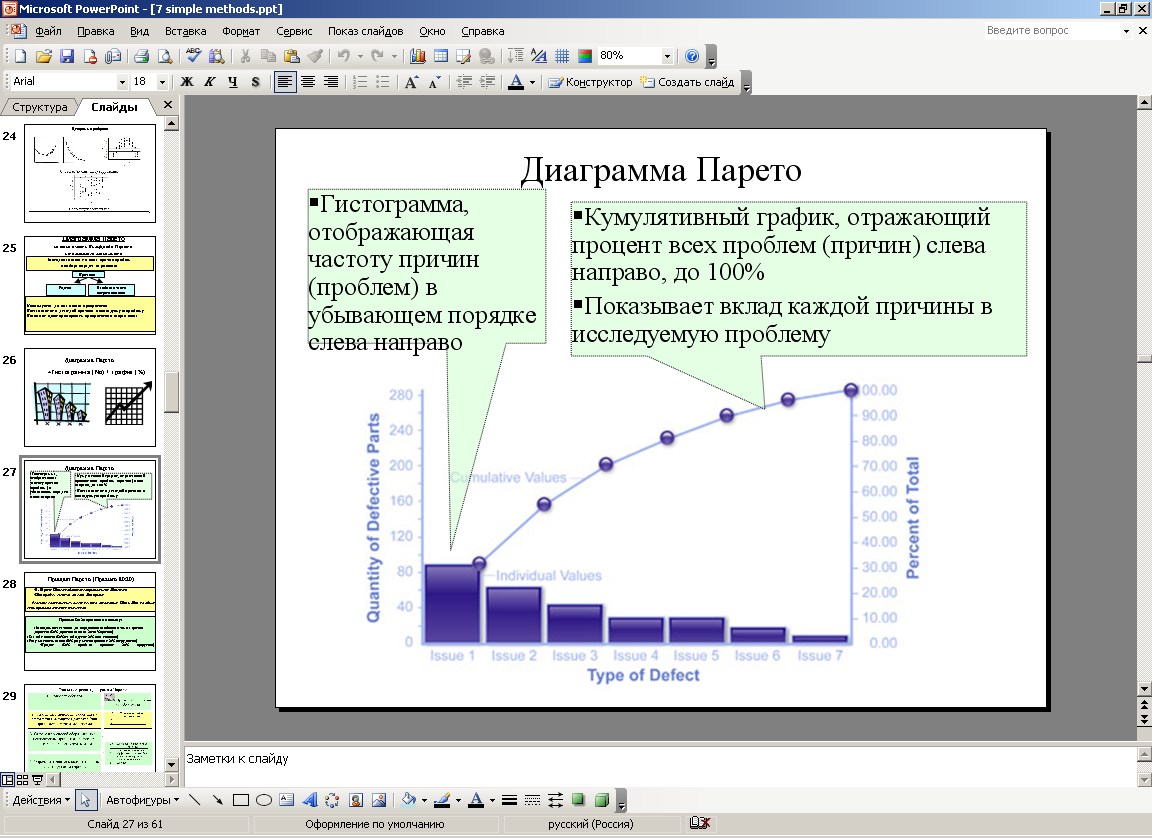

Диаграмма Парето

Метод выявления главных причин проблем и выбора порядка их решения. Используется для выявления приоритетов. Показывает вклад каждой причины в исследуемую проблему. Позволяет идентифицировать приоритетные направления.

Принцип Парето: 80% проблем системы вызваны 20% причин.

Построение д.Парето:

- Выбрать проблему

- Определить причины проблемы на основании имеющихся данных и/или при помощи мозгового штурма.

- Определить способ сбора данных по исследуемым причинам, например, частота за период, затраты и т.д.

- Определить длительность и границы анализируемого периода.

- Сбор информации в пределах анализируемого периода.

- Представить результаты в виде таблицы. Графы таблицы: a) Количество (частота) появления причин (или величина затрат) в убывающем порядке. b) Доля каждой причины в общем количестве причин, %; c) Кумулятивный (накопленный) процент каждой причины

-На осях X и Y расположить на них столбцы, характеризующие частоту причин в убывающем порядке, начиная с причины с наибольшей частотой

-Отобразить линию, характеризующую накопленный (кумулятивный) процент каждого дефекта (причины). Последняя точка линии – 100%

- Анализ (правило 80-20). Отложить 80% на линии, характеризующей кумулятивный %. Нарисовать вертикальную линию до оси Х. Дефекты (причины), оставшиеся слева от линии являются наиболее значимыми

Контрольные карты

Причины вариаций результата процесса:

- общие (те причины, при которых все отклонения параметров процесса находятся внутри контрольных границ= причины, на которые производитель не может повлиять = периодически проявляющиеся незначительные отклонения в материалах, влажности , температуре =процесс не требует вмешательства и изменений);

Специальные причины (те причины, которые соответствуют либо выходящим за контрольные границы точкам, либо точкам обнаружения серий и/или других неслучайных структур= отклонения результатов процесса вследствие износа инструмента, ошибки оператора, некорректной настройки оборудования, некачественного сырья…= причины, на которые производитель может повлиять= необходимы корректирующие действия.

Контрольная карта – это временной график, показывающий расположение последовательных значений некоей статистики (характеристики) процесса относительно центральной линии и одной или двух контрольных границ. Это инструмент разделения причин вариаций на общие и специальные. Цель построения— выявление точек выхода процесса из устойчивого состояния для последующего установления причин отклонения и их устранения. Две важные линии на КК – это линия Верхней границы допуска ВГД (upper control limit UCL) и линия Нижней границы допуска НГД (lower control limit LCL). Линии определяются таким образом, что очень высока вероятность расположения элементов выборки между ними, когда процесс является управляемым.

В зависимости от типа контролируемых параметров контрольные карты делятся на две группы:

- КК для количественных признаков

(![]() -карта;

R-карта). Используются для

контроля показателя, который можно

измерить (высота, вес, объем). Применяются

для статистического управления

технологическими процессами.

-карта;

R-карта). Используются для

контроля показателя, который можно

измерить (высота, вес, объем). Применяются

для статистического управления

технологическими процессами.

- КК для качественных (альтернативных) признаков. Используются для контроля показателей, которые служат для определения годности или дефектности изделия и которые легче сосчитать, чем измерить (цвет, вкус, запах). Являются дискретными и их чаще можно оценить просто высказываниями «да» или «нет». КК для альтернативного признака требуют единственного решения, такого как утверждения «да»/«нет», хорошо/плохо, приемлемо/неприемлемо (например, яблоко гнилое или свежее, мясо хорошее или тухлое и т.п.) или подсчет количество дефектов (например, количество вмятин в автомобиле).