- •Червячные механизмы

- •Винтовые механизмы

- •Реечные механизмы

- •Рулевой привод

- •Конструкция шарниров рулевых приводов

- •Насосы гидравлических усилителей

- •Электрические усилители

- •Дисковые тормозные механизмы

- •Гидравлический привод

- •Усилители гидравлического привода

- •Особенности пневматических и гидропневматических приводов

- •Аппараты подготовки и хранения сжатого воздуха

- •Вспомогательные тормозные системы

Дисковые тормозные механизмы

Дисковые тормозные механизмы имеют ряд разновидностей. По типу вращающейся детали различают механизмы с вращающимся диском и с вращающимся корпусом. Последняя конструкция применяется чрезвычайно редко. Тормозные механизмы с вращающимся диском отличаются способом установки невращающейся детали. Различают механизм с неподвижной скобой и механизм с плавающей скобой.

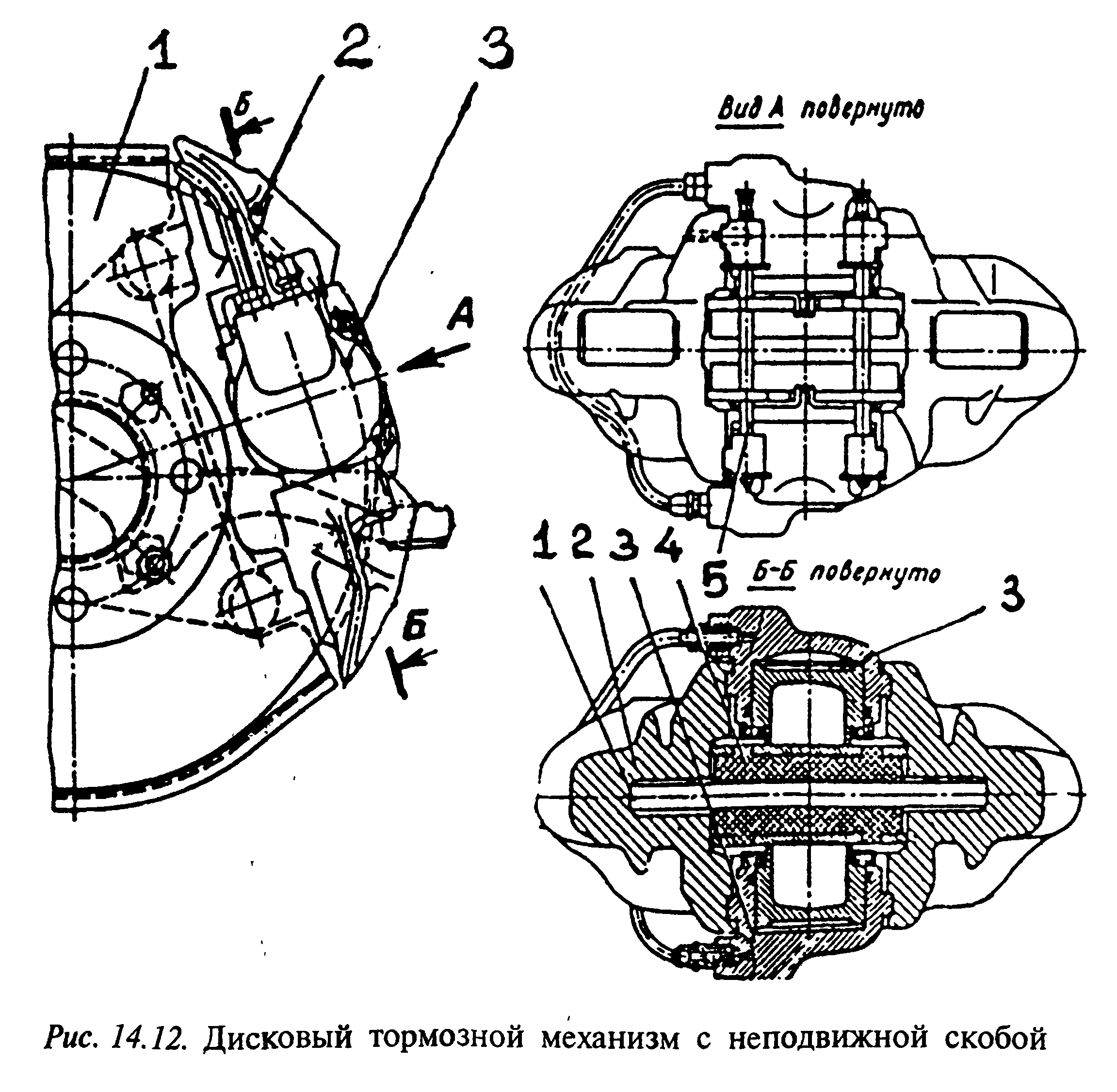

Конструкция дискового механизма с неподвижной скобой при гидравлическом приводе тормозов приведена на рис. 14.12.

На небольшой дуге окружности диск 1 охвачен скобой 2, в которой установлены два цилиндра 3. Поршни цилиндров воздействуют на колодки с фрикционными накладками 4. При увеличении в цилиндрах давления жидкости колодки прижимаются к диску, тормозя его. Сила трения, с которой вращающийся диск увлекает колодки, передается боковыми гранями колодок на скобу и далее на опорную деталь скобы — суппорт. От радиального смещения колодки удерживаются пальцами 5. Плоская форма диска не требует большого зазора между ним и колодками в расторможенном состоянии. С другой стороны, размеры и масса колодок малы. Поэтому обычно возвратные пружины не применяются. Отвод колодок при снятии приводного усилия осуществляется за счет естественного торцевого биения диска.

Охватываемый колодками примерно на 15-20% своей площади, диск эффективно контактирует с охлаждающим его воздухом. При этом, в отличие от барабанных механизмов, с воздухом контактирует именно тот слой тела диска, который нагревается в наибольшей степени.

Существенно меньшая площадь накладок дисковых тормозов по сравнению с площадью накладок аналогичных по параметрам барабанных, приводит к тому, что кинетическая энергия затормаживаемого автомобиля преобразуется в тепло на меньшей площади, в результате чего рабочая температура дисковых тормозов оказывается заметно выше, чем барабанных. Для дополнительного охлаждения диска его часто (на больших машинах обязательно) делают вентилируемым, с внутренними радиальными каналами.

Высокая рабочая температура дисковых тормозов в сочетании с большим давлением в контакте «накладка —диск» требует применения специальных фрикционных материалов, более высокого качества резинотехнических изделий и рабочей жидкости. Для уменьшения теплопередачи в жидкость поршень дисковых тормозов почти всегда выполняют в виде стакана, обращенного краями к колодке. Такой прием уменьшает поверхность контакта поршня с колодкой. С целью снижения нагрева жидкости поршни дисковых механизмов иногда изготавливают из полимерных материалов.

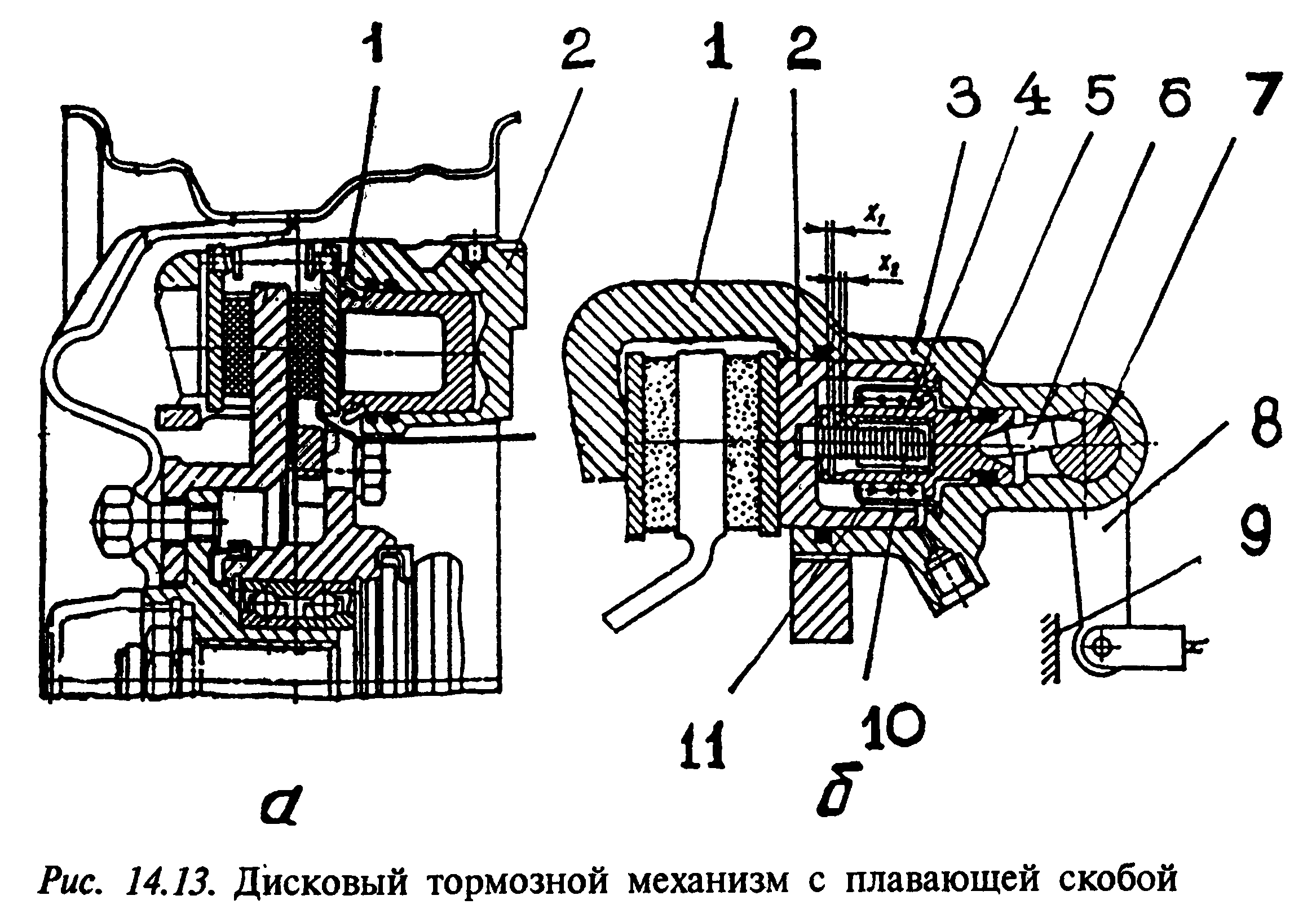

В описанной конструкции скоба жестко прикреплена к суппорту. Однако более совершенной является конструкция, в которой скоба установлена с возможностью скольжения относительно суппорта вдоль оси колеса. Тормозной механизм с плавающей скобой показан на рис. 14.13.

Преимуществами такой конструкции являются:

— меньшая масса;

— компоновочные достоинства (отсутствие второго цилиндра дает возможность сместить тормозной механизм внутрь колеса, что облегчает получение отрицательного плеча обкатки);

— меньшая температура тормозной жидкости (из-за отсутствия плохо охлаждаемого, закрытого колесом второго цилиндра).

Механизмы с плавающей скобой не лишены и недостатков. Определенные трудности вызывает обеспечение скольжения скобы.

Еще одним недостатком тормозных механизмов с плавающей скобой является сложная форма грязезащитного чехла (7 на рис. 14.13 а), обусловленная тем, что он, располагаясь в весьма малом конструктивном объеме, должен иметь большое удлинение, вызываемое большим ходом поршня.

К общим недостаткам дисковых тормозов относится несколько меньший тормозной момент, создаваемый ими при прочих равных условиях, по сравнению с барабанными тормозами. Для смягчения указанного недостатка увеличивают силу прижатия колодок к диску путем увеличения диаметра цилиндра.

Еще один недостаток дисковых тормозных механизмов заключается в их недостаточной защищенности от грязи. Особенно плохо обстоит дело с задними тормозными механизмами, постоянно подвергающимися воздействию пыли, поднятой передними колесами.

Тормозные приводы

Схемы двухконтурных тормозных приводов

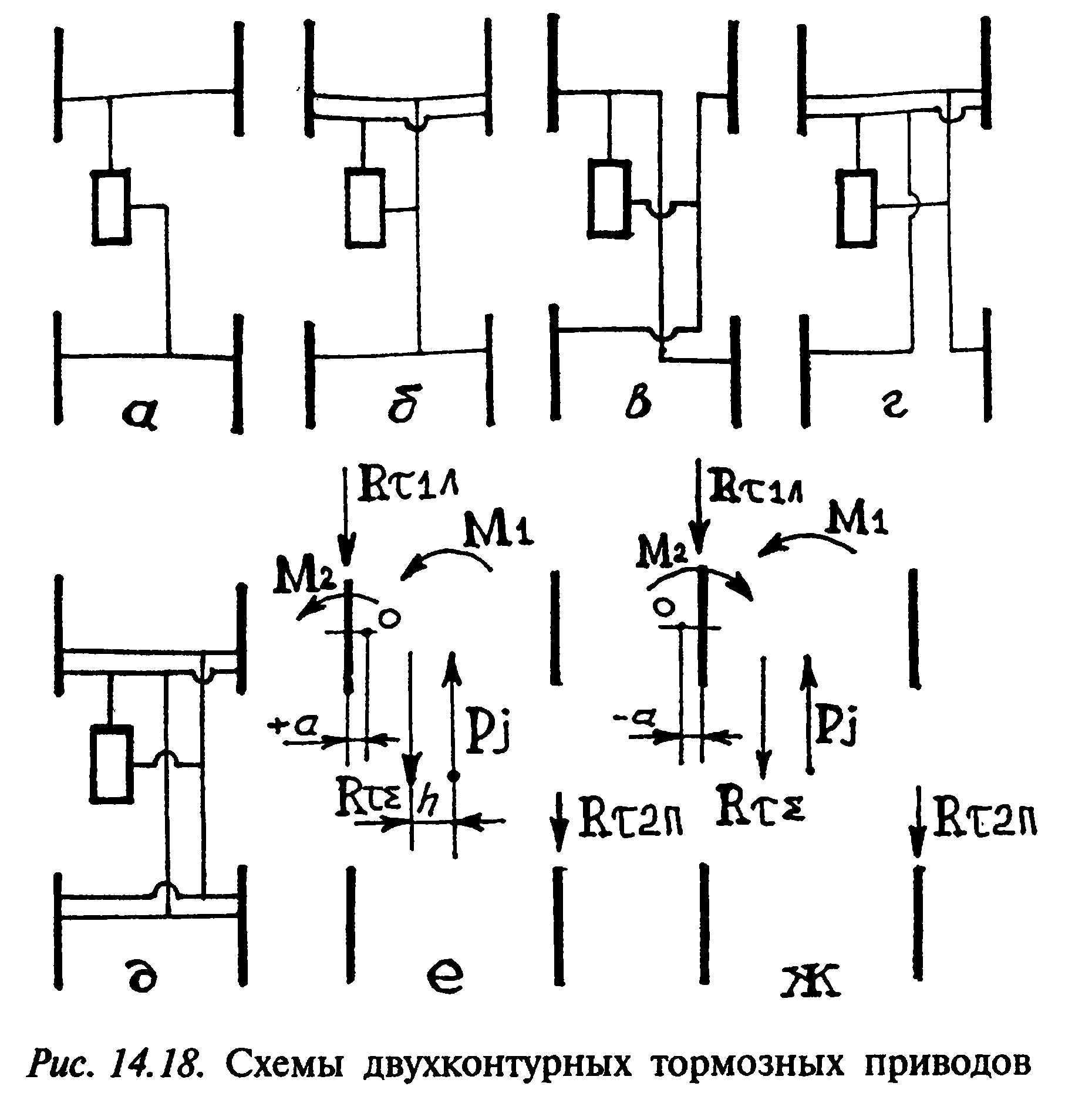

Для обеспечения возможности торможения в случае отказа какого-либо элемента рабочей тормозной системы тормозной привод разделяют на независимые контуры, каждый из которых в случае отказа другого автоматически выполняет функцию запасной тормозной системы. Схемы образования независимых контуров могут быть различны.

В простейшем случае (рис. 14.18 а) один контур обслуживает тормозные механизмы передних, а другой - задних колес.

Механический привод

Механический привод был первым тормозным приводом автомобилей. Он прост по конструкции, не нуждается в преобразователе энергии, так как педаль или рычаг управления являются его частью, но КПД его невысок, что приводит к снижению подводимых к тормозным механизмам приводных сил, а следовательно, тормозных моментов и требует увеличения необходимого усилия водителя. Кроме того, из-за относительно невысокой жесткости деталей значительная часть хода органа управления, ограниченного анатомическими возможностями водителя, тратится на деформацию рычагов и валов, что не позволяет делать механические приводы с большим передаточным числом.

Для компенсации разной жесткости отдельных контуров и неравенства зазоров в тормозных механизмах в механическом приводе предусматривается наличие уравнительных рычагов (коромысел).

Необходимость подвода приводных сил к большому числу тормозных механизмов и обеспечение независимости действия контуров существенно усложняет механический привод, еще больше снижая его КПД.

При использовании механического привода необходимо согласовывать его кинематику с кинематикой подвески. Так, например, при использовании тросов в ряде конструкций должно быть обеспечено определенное их провисание, при отсутствии или недостаточной величине которого работа подвески может приводить к самопроизвольному срабатыванию тормозных механизмов. При этом излишнее провисание может недопустимо увеличить ход рукоятки управления.

Из-за указанных недостатков в настоящее время механический привод применяется ограниченно и в основном в стояночных тормозных системах, благодаря неоспоримому своему преимуществу, заключающемуся в способности сохранять заданное усилие практически неограниченно долго, в отличие от гидравлических и, особенно, пневматических приводов, в которых давление рабочего тела постепенно снижается вследствие его утечек.