- •Червячные механизмы

- •Винтовые механизмы

- •Реечные механизмы

- •Рулевой привод

- •Конструкция шарниров рулевых приводов

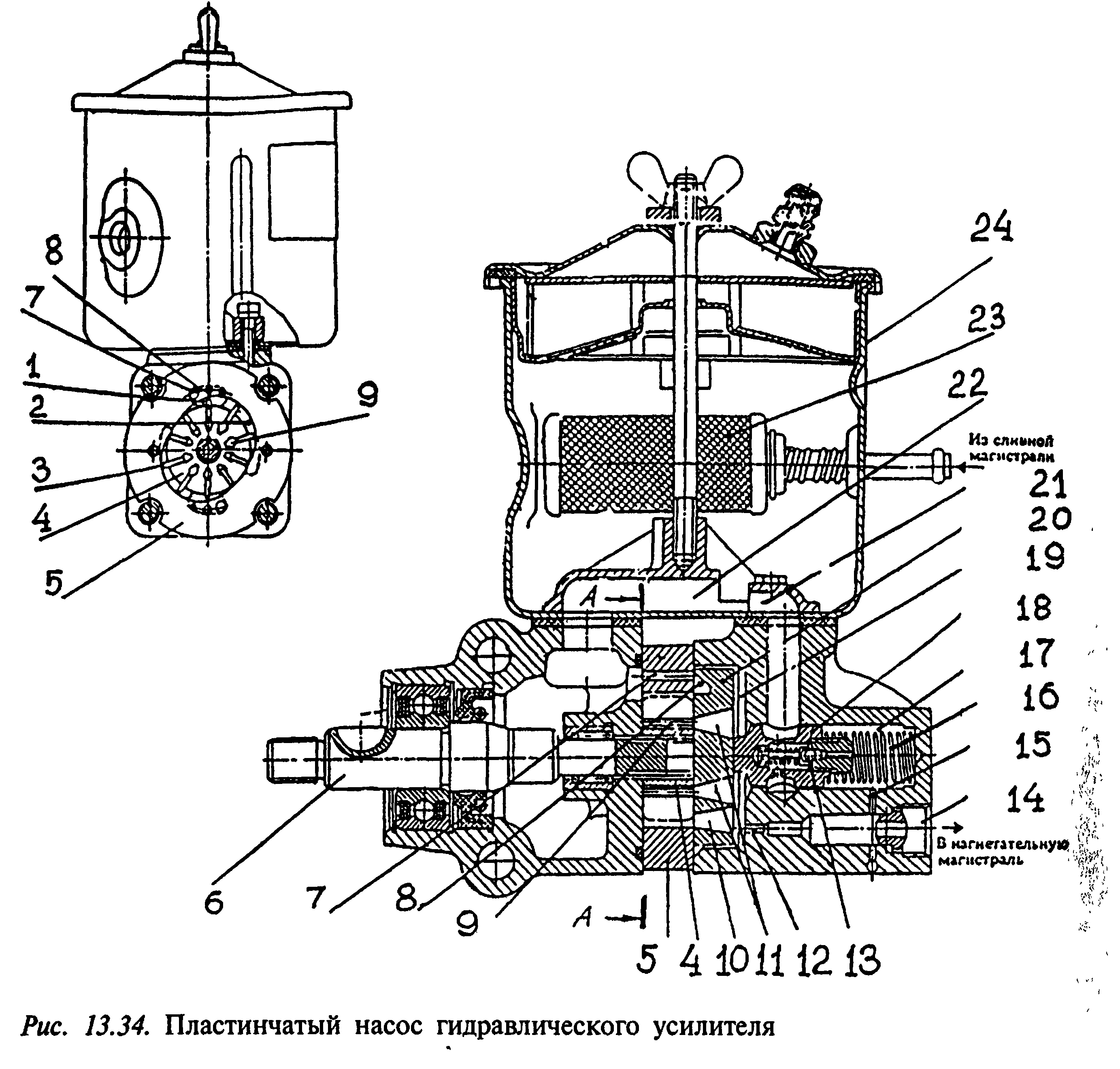

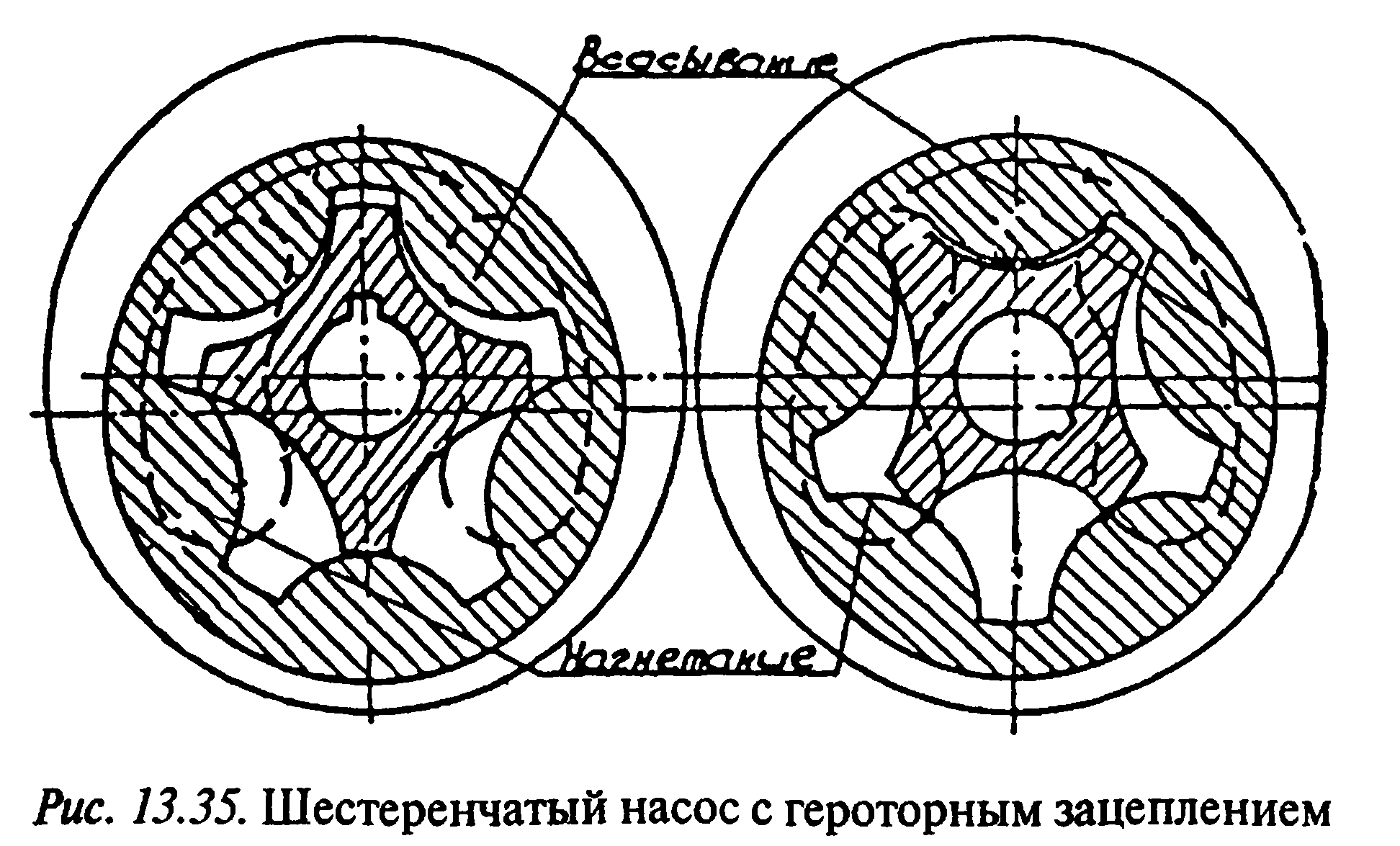

- •Насосы гидравлических усилителей

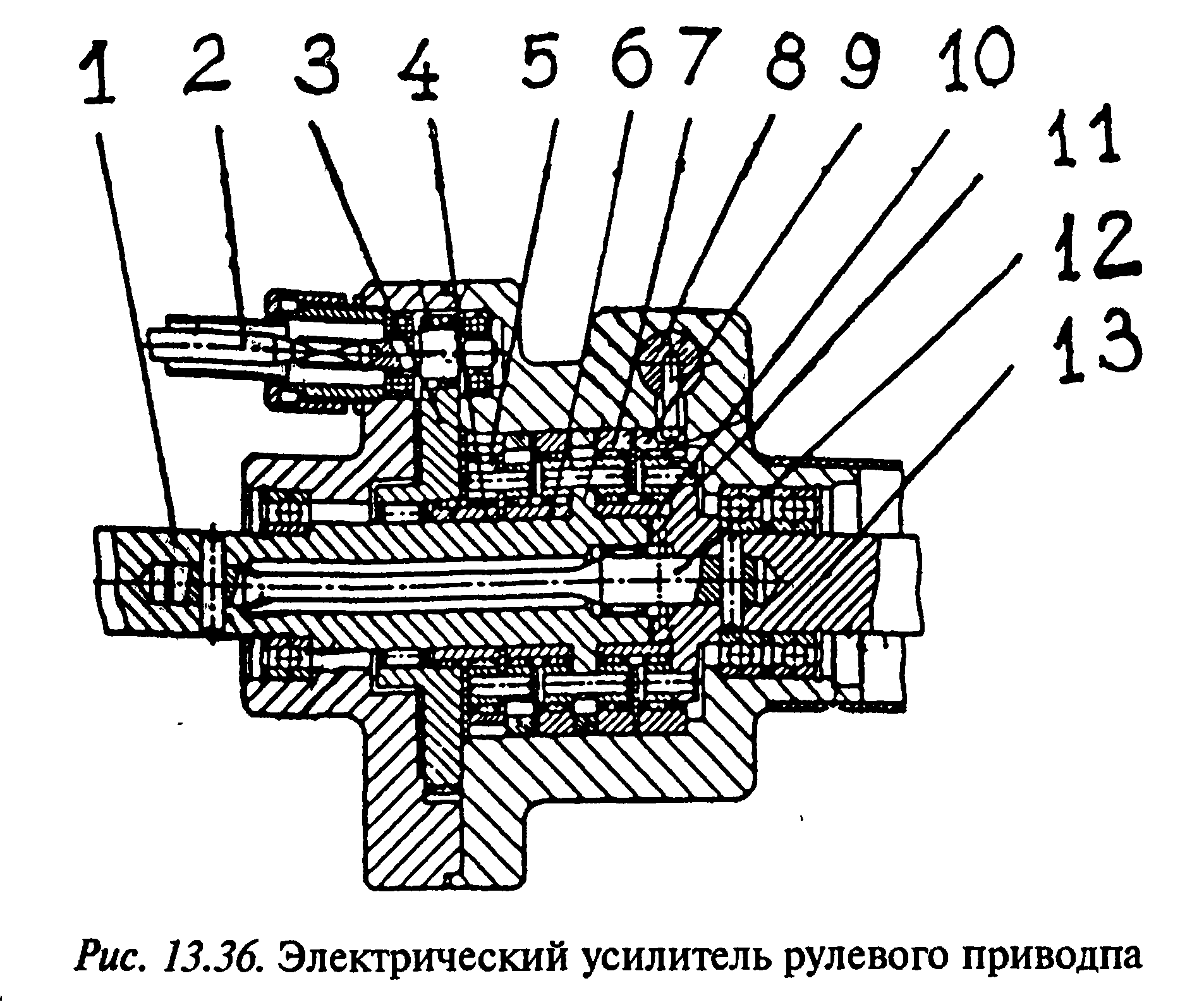

- •Электрические усилители

- •Дисковые тормозные механизмы

- •Гидравлический привод

- •Усилители гидравлического привода

- •Особенности пневматических и гидропневматических приводов

- •Аппараты подготовки и хранения сжатого воздуха

- •Вспомогательные тормозные системы

Насосы гидравлических усилителей

Насос гидравлического усилителя должен быть высокопроизводительным, чтобы уже при невысокой частоте вращения вала автомобильного двигателя, приводящего насос, обеспечивать повороты рулевого колеса с требуемой быстротой. С другой стороны, насос, обладающий высокой производительностью при низкой частоте вращения, существенно увеличивает ее при высокой частоте вращения. Но во многих случаях при высокой частоте вращения от насоса вообще не требуется никакого расхода жидкости, например при прямолинейном движении автомобиля с высокой скоростью. Прокачка же, даже вхолостую, через усилитель большого количества жидкости требует увеличенного расхода энергии. Поэтому конструкция насосов дополнительно существенно усложняется введением устройства для регулирования расхода жидкости в широких пределах, в зависимости от потребности усилителя.

Электрические усилители

Имеющие подавляющее распространение гидравлические усилители рулевого привода не лишены недостатков. В частности, желательно, чтобы усилитель изменял свою эффективность в зависимости от скорости движения автомобиля и скорости вращения рулевого колеса, мог учитывать, например, действующее на автомобиль боковое ускорение и т.д. Оптимальным путем решения таких задач является использование электронной переработки информации. С электронными управляющими устройствами целесообразно сочетать электрические усилители рулевого привода. Пример такой конструкции показан на рис. 13.36.

Электродвигатель, обладающий необходимым быстродействием и широким диапазоном регулирования, через гибкий (для удобства компоновки) вал 2 и шестерню 3 приводит солнечную шестерню 4 первого планетарного ряда. Эпициклическая шестерня этого ряда 5 соединена с корпусом через механизм выключения, позволяющий отключать усилитель, например, в случае его неисправности. Водило первого планетарного ряда приводит в движение солнечную шестерню 6 второго ряда, а водило второго ряда, объединенное с водилом третьего планетарного ряда, вращает вал рулевого механизма 1. Вал рулевого колеса 13 соединен с валом рулевого механизма при помощи торсиона 12. При передаче крутящего момента торсион закручивается, и вал рулевого колеса смещается относительно вала рулевого механизма. Для преобразования относительного смещения двух вращающихся валов в перемещение датчика 8, управляющего электродвигателем, использованы два планетарных ряда с общим солнечным колесом 10. Эпициклическое колесо установлено в корпусе неподвижно. Если валы 1 и 13, вращаясь, остаются неподвижными относительно друг друга, то колесо 9 занимает постоянное положение относительно колеса 7. Но если валы 1 к 13 вследствие закрутки торсиона изменят свое взаимное положение, то колесо 9 сместится относительно колеса 7, то есть относительно корпуса, приводя в действие датчик 8. Для предотвращения поломки торсиона предусмотрены торцевые упоры 11, ограничивающие передаваемый торсионом крутящий момент.

ТОРМОЗНЫЕ УПРАВЛЕНИЯ

Назначение тормозного управления

Тормозное управление автомобиля предназначено для выполнения двух родственных функций - торможения автомобиля с задаваемой водителем интенсивностью с целью снижения скорости или поддержания ее в заданных пределах (например, при движении под уклон) и удержания автомобиля в остановленном состоянии.

Процесс торможения движущегося автомобиля заключается в создании искусственного сопротивления этому движению. Обычно (за исключением рекордных автомобилей, для торможения которых могут использоваться парашютные системы) уменьшение скорости автомобиля вплоть до его полной остановки осуществляется путем создания реактивных тормозных сил в контакте колес с дорогой, направленных в сторону, противоположную движению. Тормозные силы создаются и для удерживания автомобиля на месте. В свою очередь, возникновение тормозной силы достигается за счет / торможения колеса специальным, обычно фрикционным, устройством - тормозным механизмом. Именно в тормозных механизмах в большинстве случаев торможения автомобиля происходит поглощение энергии.

Наиболее высокая эффективность требуется от тормозного управления при экстренных торможениях (экстренным называется торможение с целью максимально быстрого уменьшения скорости). Именно на такие режимы должно быть рассчитано тормозное управление, хотя они составляют не более 1—3% от общего числа включений тормозов и тем реже встречаются, чем выше квалификация водителя.

Требования к тормозным управлениям

К тормозному управлению автомобилей предъявляются следующие основные требования:

1. Высокая эффективность. Она оценивается расстоянием, пройденным автомобилем за время торможения (тормозным путем), и обеспечивается небольшим временем срабатывания тормозного управления, достаточной величиной тормозных моментов и правильным распределением тормозных сил между передними и задними колесами.

2. Обеспечение устойчивости автомобиля при торможении. Это достигается, в частности, за счет синхронности срабатывания тормозных механизмов и равенства тормозных сил по бортам автомобиля.

3. Высокая стабильность тормозных моментов, обеспечивающая выполнение предыдущих требований. Для реализации этого требования необходимо, в частности, обеспечить хороший теплоотвод от поверхностей трения тормозных механизмов.

4. Обеспечение пропорциональности между управляющим усилием водителя и тормозным эффектом на всех режимах торможения и растормаживания. Это требование часто определяют термином «следящее действие».

5. Удобство управления. В частности, по действующим нормам расчетное замедление автомобиля должно обеспечиваться при усилии водителя на педаль, не превышающем 500 Н для легковых и 700 Н для грузовых автомобилей.

6. Повышенная надежность. Так как тормозное управление играет определяющую роль в обеспечении активной безопасности транспортного средства, должно быть гарантировано сохранение работоспособности ряда его элементов в течение всего срока службы автомобиля, независимо от условий эксплуатации.

Структура тормозных управлений

Для выполнения тормозным управлением указанных выше требований автомобиль должен иметь несколько тормозных систем (тормозной системой автомобиля называется совокупность устройств, предназначенных для осуществления того или иного вида торможения), а именно:

— рабочую тормозную систему;

— стояночную тормозную систему;

— запасную тормозную систему;

— вспомогательную тормозную систему.

Назначение первых двух систем очевидно. Запасная тормозная система служит для остановки автомобиля в случае отказа рабочей тормозной системы. С целью упрощения конструкции отдельная (автономная) запасная система практически не применяется. Обычно ее роль выполняют оставшиеся исправными части рабочей системы или специальным образом спроектированная стояночная система. Часто на больших автомобилях для повышения надежности используют одновременно оба указанных технических решения.

Вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости, в основном на затяжных спусках. Используемые в остальных тормозных системах фрикционные тормозные механизмы способны создавать большие тормозные моменты, однако при длительной работе перегреваются и резко снижают свою эффективность. Поэтому на некоторых типах автомобилей для поддержания безопасной скорости на длинных спусках приходится применять вспомогательные механизмы, так называемые тормоза-замедлители, обычно гидравлические или электрические.

С точки зрения их структуры в тормозных системах можно выделить источник (преобразователь) энергии, тормозной привод, исполнительные элементы и тормозные Механизмы.

Источником энергии, обеспечивающим работу тормозной системы, называется совокупность устройств, вырабатывающих или преобразующих эту энергию. Компрессор или гидронасос, создающие давление рабочего тела (воздуха или жидкости), можно считать источниками энергии условно, поскольку они преобразуют механическую энергию автомобильного двигателя. На автомобилях, имеющих малую массу, для торможения используется мускульная энергия водителя. В других случаях возможно комбинированное использование мускульной энергии и энергии двигателя, например, за счет разрежения во впускном коллекторе двигателя, позволяющего применять вакуумные усилители.

Функциями тормозного привода являются передача энергии от источника к исполнительным элементам, ее дозирование для обеспечения торможения с необходимой интенсивностью и правильное распределение энергии между тормозными механизмами разных колес Тормозные приводы различают по виду используемой в них энергии. Они бывают механическими и гидравлическими, пневматическими и гидропневматическими, а также электропневматическими.

Исполнительными элементами привода называются устройства, преобразующие давление используемого в приводе рабочего тела в приводную силу, предназначенную для приведения в действие тормозных механизмов.

Тормозным механизмом называется устройство, служащее для непосредственного создания искусственного сопротивления движению автомобиля. Для всех тормозных систем, исключая вспомогательную, роль тормозного механизма выполняют фрикционные устройства с регулируемым моментом трения, создаваемым между вращающимися и неподвижными частями тормозных механизмов.

Тормозные механизмы

Фрикционные тормозные механизмы по виду вращающейся детали делятся на барабанные и дисковые, по типу неподвижной детали - на колодочные и ленточные. Наиболее распространены колодочные механизмы, ленточные иногда применяют в стояночных тормозных системах.

По месту установки тормозные механизмы подразделяют на колесные и трансмиссионные, последние, как правило, входят в стояночнук) тормозную систему.

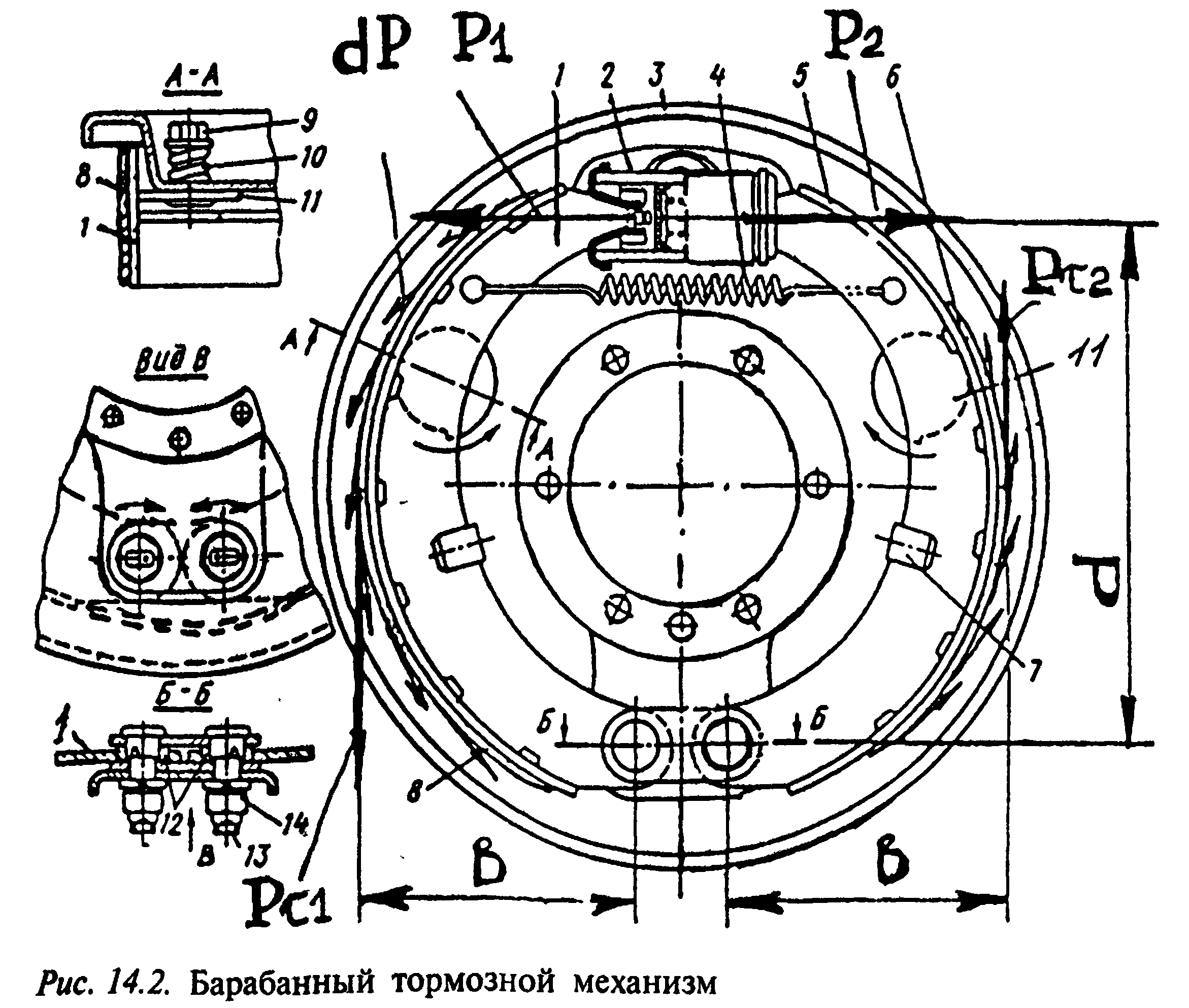

Барабанные тормозные механизмы

На рис. 14.2 показан барабанный тормозной механизм. Опорная деталь 3, называемая тормозным щитом, жестко (клепкой или болтами) соединяется с балкой моста или при независимой подвеске— с деталью ее направляющего устройства. На щите установлены: рабочий цилиндр 2, опорные болты 13 колодок, дополнительные опоры 7 колодок и регулировочные пластины 11. На опорные болты 13 через шайбы 12 установлены колодки 1 и 5.

На автомобилях, имеющих относительно небольшую массу, применяют колодки, изготовленные из двух листовых деталей. Узкая опора таких колодок не может предотвратить их поперечного (вдоль оси колеса) качания, для устранения которого применяются дополнительные опоры 7..

Противоположные опорам концы колодок взаимодействуют с разжимным устройством, в конструкции, показанной на рис. 14.2,— поршнями гидроцилиндра 2. При появлении в цилиндре давления жидкости поршни прижимают колодки изнутри к тормозному барабану (на рисунке он не показан). При падении давления жидкости до атмосферного колодки возвращаются на прежнее место под действием стяжной возвратной пружины 4. Для увеличения коэффициента трения и увеличения долговечности фрикционных пар колодки снабжаются фрикционными накладками 6 и 8. Раньше накладки всегда крепились к колодкам с помощью заклепок, но так как накладки, во избежание повреждения рабочей поверхности барабана, можно изнашивать только до уровня заклепок, это сокращало срок службы накладок и приводило к неполному их использованию. Тормозные механизмы современных легковых и легких грузовых автомобилей имеют приклеенные накладки, но, выпускаемые в качестве запасных частей, иногда имеют отверстия под заклепки. Это связано с тем, что в эксплуатации не всегда имеются условия для наклеивания накладок.

Для установления нужной величины зазора между колодками и барабаном при сборке механизма, а также для компенсации увеличения зазора после изнашивания накладки применяют регулировки. Для конструкций, относящихся к типу, показанному на рис. 14.2, обычно их две, первую осуществляют за счет специального устройства шайб 12. Эти шайбы имеют внешнюю цилиндрическую поверхность, эксцентричную относительно оси болтов 13. На внутренней поверхности шайб имеются лыски, взаимодействующие с соответствующими лысками болтов, в результате чего при вращении болтов шайбы вращаются вместе с ними, а оси качания колодок описывают в пространстве цилиндрические поверхности, изменяя свое положение относительно рабочей поверхности барабана. Описанная регулировка позволяет при сборке механизма правильно выставить колодку относительно барабана.