- •Червячные механизмы

- •Винтовые механизмы

- •Реечные механизмы

- •Рулевой привод

- •Конструкция шарниров рулевых приводов

- •Насосы гидравлических усилителей

- •Электрические усилители

- •Дисковые тормозные механизмы

- •Гидравлический привод

- •Усилители гидравлического привода

- •Особенности пневматических и гидропневматических приводов

- •Аппараты подготовки и хранения сжатого воздуха

- •Вспомогательные тормозные системы

РУЛЕВЫЕ УПРАВЛЕНИЯ

Назначение рулевого управления и способы поворота колесных машин

Рулевое управление автомобиля предназначено для выполнения двух взаимосвязанных функций. Первая из них заключается в изменении направления движения в соответствии с управляющим воздействием водителя. Вторая - в поддержании заданного направления движения, несмотря на наличие внешних возмущений (поперечный уклон дороги, боковой ветер, неравномерность касательных реакций в контактах колес с дорогой и т. д.), стремящихся отклонить автомобиль от выбранного водителем направления движения. Для оценки выполнения этих функций используются соответственно два понятия - управляемость и устойчивость.

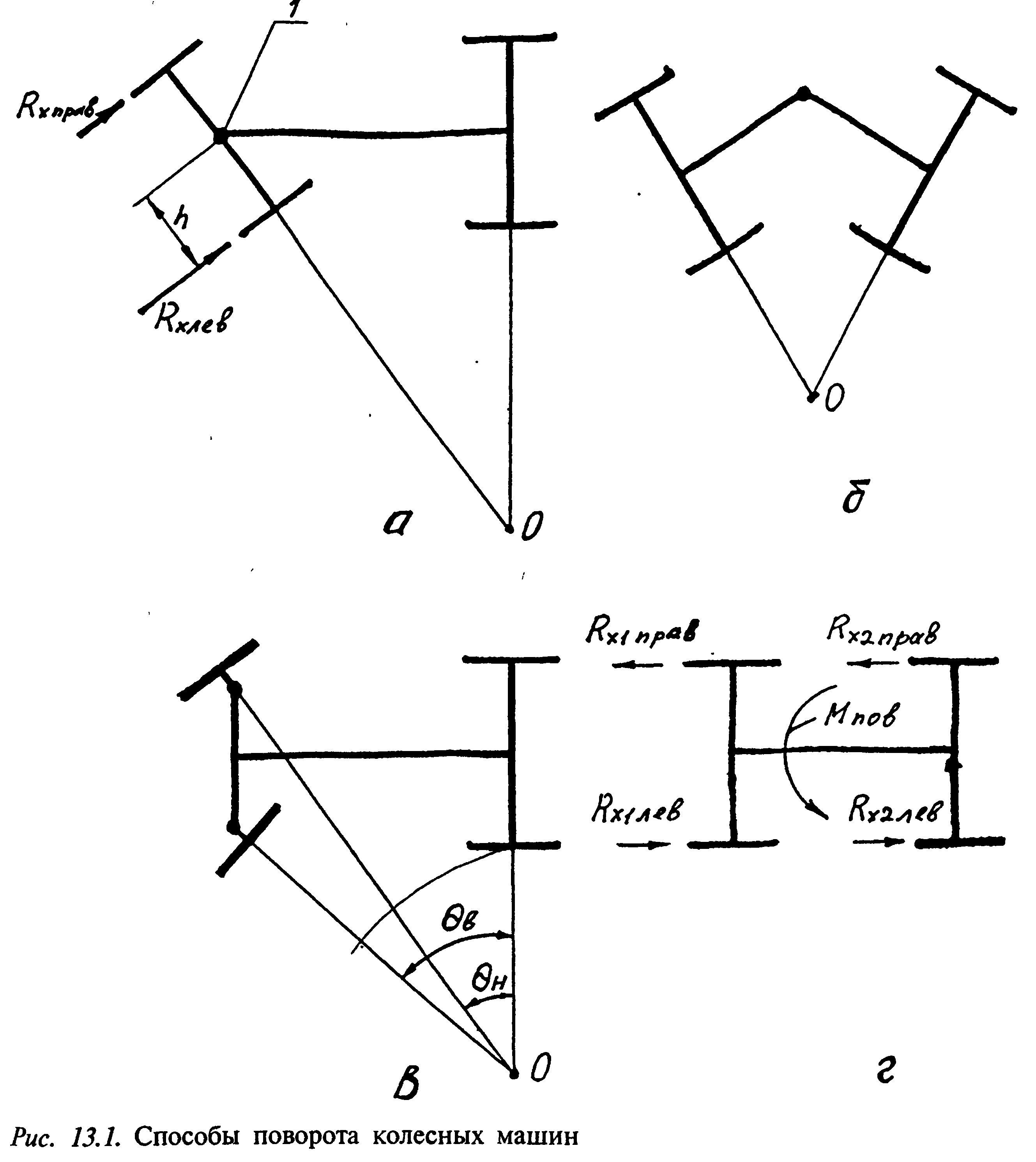

Колесные транспортные средства могут поворачивать несколькими способами. На рис. 13.1 а показан способ изменения направления движения за счет поворота колес вокруг общего, расположенного посередине колеи шкворня 1.

Преимущества такого способа состоят в простоте конструкции, возможности поворота колес на большой угол, вплоть до 90°, а также в том, что колеса управляемого моста могут иметь двойную ошиновку, то есть нести увеличенную нагрузку. К недостаткам этого способа поворота следует отнести:

— большое плечо (А) касательных реакций, действующих на колеса со стороны дороги, Rхлев и Rхправ, что при различии их величин, часто возникающем в процессе движения автомобиля, требует приложения для поворота большого усилия;

— большой момент инерции деталей, вращающихся вокруг шкворня, что требует больших усилий при выполнении резких маневров. Вследствие наличия упругой податливости рулевого привода это может приводить также к недопустимым колебаниям колес вокруг шкворня;

— слишком большой объем, занимаемый поворачивающимся мостом и колесами, затрудняющий компоновку автомобильного транспортного средства.

В силу указанных свойств такой способ поворота применяется лишь на прицепах, где рулевой привод (дышло) имеет высокую жесткость, а поворот моста осуществляется за счет силового воздействия тягача. При этом шкворень обычно дополняется поворотным кругом.

Если шкворень вынести из вертикальной плоскости, проходящей через ось управляемого моста, и расположить между мостами, соединив им две половины рамы автомобиля, то получится другой способ поворота, показанный на рис. 13.16. Как и предыдущий, он позволяет устанавливать на передний мост автомобиля колеса с двойной ошиновкой или снабжать их специальными широкими шинами, обеспечивающими высокую проходимость автомобиля. Помимо этого он обеспечивает высокую маневренность, но не создает трудностей при компоновке двигателя и кабины. Кроме того, данный способ поворота имеет еще одно преимущество, важное для автомобилей высокой проходимости. При посадке автомобиля днищем на грунт и работе рулевого управления две шарнирно-сочлененные секции автомобиля начинают скользить по грунту вбок. Такое скольжение в некоторых случаях позволяет повысить проходимость по сравнению с автомобилями других типов.

Недостатками шарнирно-сочлененных машин являются:

— некоторая громоздкость рулевого управления, включающего в себя гидроцилиндры, имеющие значительные размеры;

— трудность создания стабилизирующего момента, необходимого для устойчивого движения автомобиля с высокими скоростями.

Основная область распространения сочлененных машин — тихоходные транспортные средства. Однако известны успешные попытки использования этого принципа поворота на быстроходных, больших, многоосных грузовых автомобилях специального назначения.

Развитием первого способа поворота является способ, показанный на рис. 13.1 в. Вместо одного шкворня в этом случае используются два, и располагают их вблизи колес Такое техническое решение радикальным образом уменьшает все три указанных недостатка рулевого управления с поворотом колес вокруг единого шкворня, и, несмотря на усложненность конструкции, ограничение предельного угла поворота управляемых колес (практически не более 45°) делает этот способ доминирующим.

Рулевое управление такого типа не только повсеместно применяется на автомобилях, но иногда используется на прицепах, когда необходимо понизить уровень их пола.

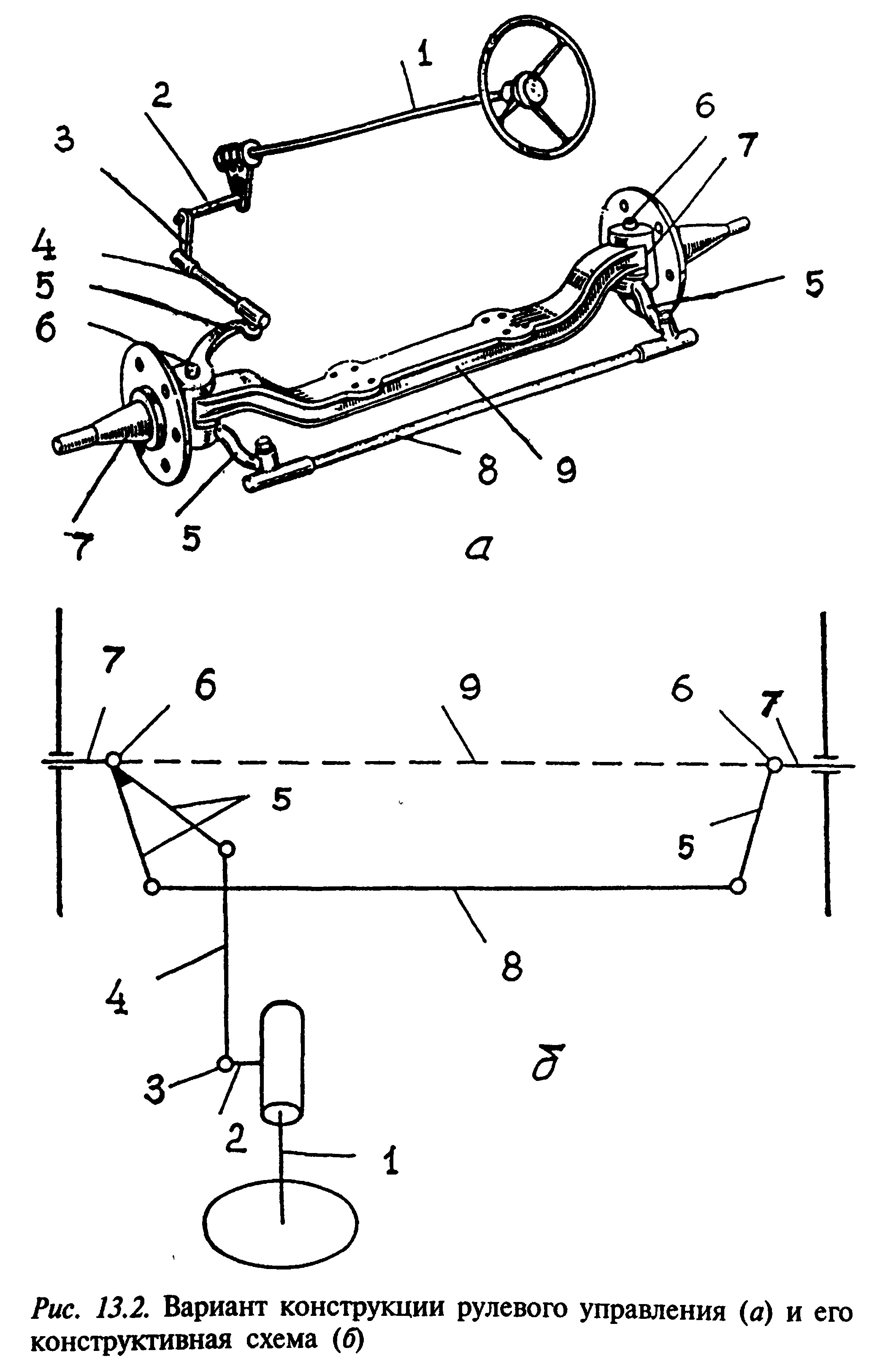

Выполненное по последней схеме рулевое управление автомобиля показано на рис. 13.2 и включает в себя последовательно связанные рулевое колесо, рулевой вал, рулевой механизм и рулевой привод.

Возможен и четвертый, показанный на рис. 13.1 г, способ поворота - за счет различных по знаку продольных касательных реакций на правых и левых колесах автомобиля. Этот способ является типичным для гусеничных машин. Применение такого способа поворота на колесных машинах сопровождается сильным скольжением колес в продольном и боковом направлениях. Это вызывает повышение затрат энергии при движении автомобиля на дорогах с хорошим сцеплением и неустойчивость его движения на скользких дорогах, поэтому для колесных машин такой способ поворота почти не применяется. Исключение составляют лишь малые плавающие вездеходы, предназначенные в основном для отдыха. Будучи полноприводными, они движутся преимущественно по бездорожью, и для них важна простота и дешевизна конструкции, что и обеспечивается такой схемой поворота.

Требования к рулевым управлениям

Предъявляемые к автомобилю требования в части управляемости, устойчивости, маневренности и легкости управления могут быть реализованы, если рулевым управлением обеспечивается:

— требуемое передаточное число;

— высокая жесткость деталей;

— согласованность кинематик рулевого привода и направляющего устройства подвески;

— минимальные зазоры в сочленениях деталей;

— правильное соотношение углов поворота внутреннего и наружного колес;

— оптимальная величина стабилизирующего момента;

— небольшая величина крутящего момента, который необходимо прикладывать к рулевому колесу.

Классификация рулевых управлений

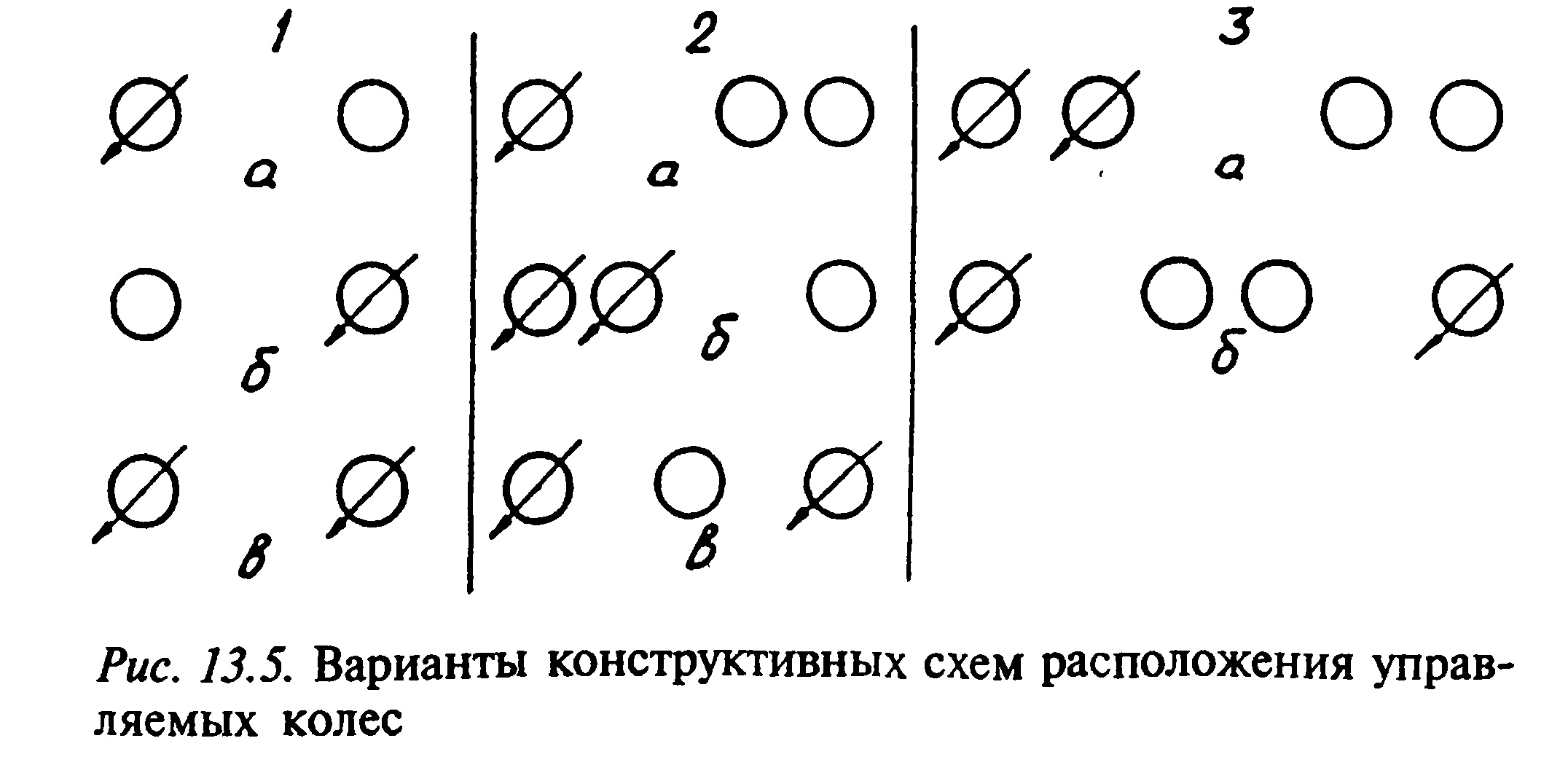

Рулевые управления различаются по нескольким основным признакам. Бывают автомобили с левым и правым рулевыми управлениями, предназначенные соответственно для правостороннего и левостороннего дорожного движения. Применяется различное расположение управляемых колес. Варианты их расположения показаны на рис. 13.5.

Рулевые механизмы

Рулевые механизмы, являясь, по существу, разновидностью широко распространенных в машиностроении редукторов, вместе с тем заметно отличаются от них. Отличия объясняются особенностями работы рулевых механизмов, а именно:

— выходное звено рулевого механизма — сошка не вращается, а совершает качание в пределах угла 90—100°;

— основная работа механизма и основные износы происходят около среднего положения звеньев (положения, соответствующего прямолинейному движению автомобиля);

— зазор в механизме, оцениваемый по величине свободного вращения (люфта) рулевого колеса, должен быть достаточно мал, по крайней мере, вблизи среднего положения механизма.

Выполнение последнего требования возможно либо за счет высокой точности изготовления и низких износов в эксплуатации, либо за счет применения регулировок. Первый путь увеличивает размеры, массу и стоимость механизмов и поэтому используется редко, второй же является общепринятым.

Отмеченные выше требования к рулевому управлению, касающиеся необходимого передаточного числа и различной величины трения при прямой и обратной передаче усилия, реализуются в первую очередь рулевыми механизмами. По конструкции рулевые механизмы делятся на червячные, винтовые и реечные.

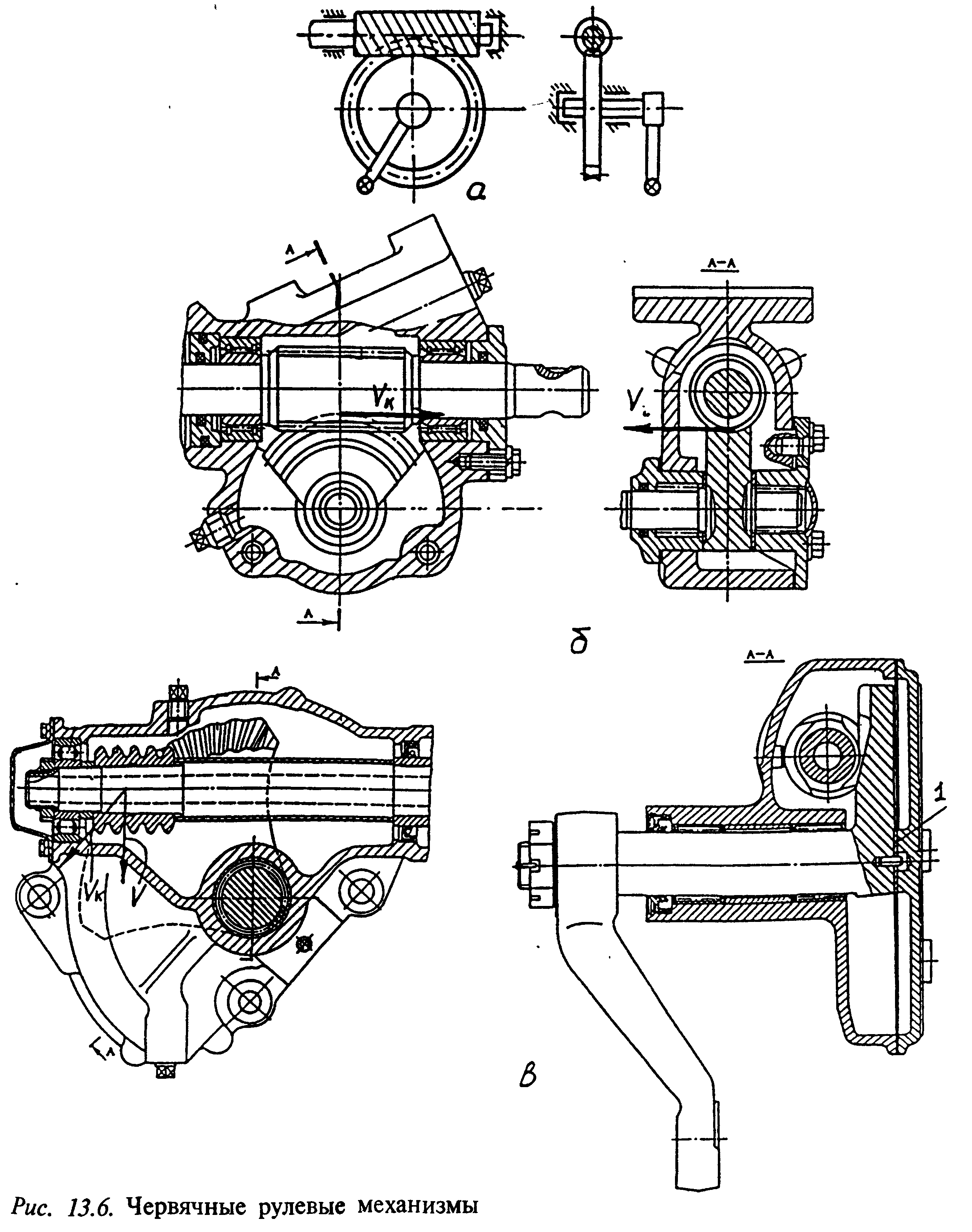

Червячные механизмы

Червячные пары всегда привлекали внимание конструкторов тем, что позволяли получить большое передаточное число при небольших размерах механизма. Развитие конструкции шло от рулевого механизма, аналогичного червячному редуктору (рис. 13.6а) общего назначения, содержащего цилиндрический червяк и червячное колесо, к паре «червяк-торцевой сектор» (рис. 13.66) и далее к механизму, имеющему пару «червяк-боковой сектор» (рис. 13.6в).

Последний механизм имеет большую поверхность контакта зубьев и, следовательно, меньшее давление на рабочих поверхностях, а также несколько меньшее скольжение и, следовательно, меньшее трение в контакте.

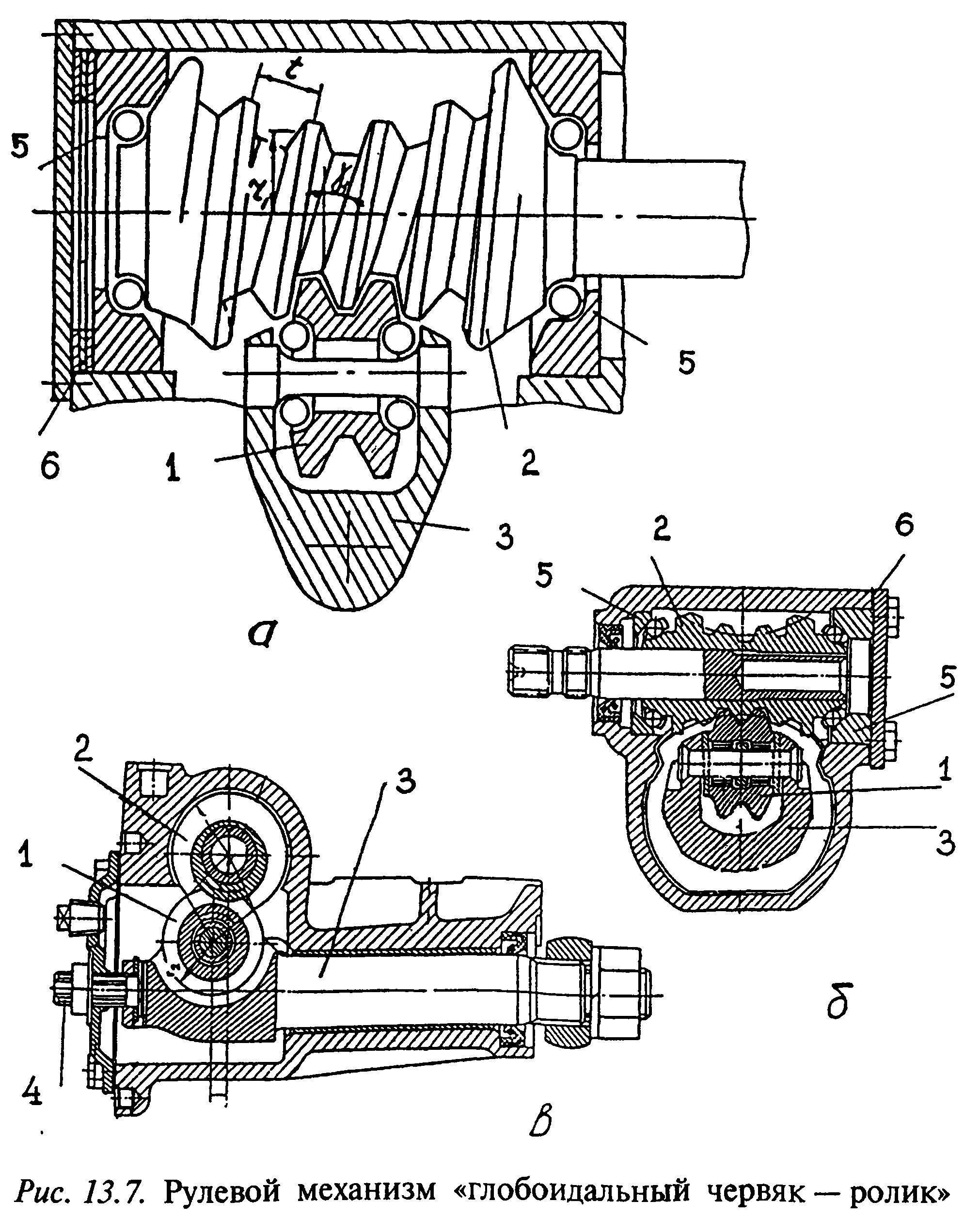

Другое направление развития червячных рулевых механизмов заключалось в уменьшении их изнашиваемости и увеличении КПД за счет замены трения скольжения трением качения. Это возможно, если, как показано на рис. 13.7, вместо червячного колеса зацепить червяк с роликом, вращающимся на оси.

Винтовые механизмы

Пара «винт—гайка» привлекательна для конструкторов рулевых механизмов из-за возможности получения большого передаточного числа и большой прочности, позволяющей создавать малогабаритные механизмы. Применявшиеся в прошлом винтовые механизмы в той или иной степени обладали двумя недостатками — низким КПД вследствие большого трения в паре «винт—гайка» и нерегулируемостью зазора в той же паре.

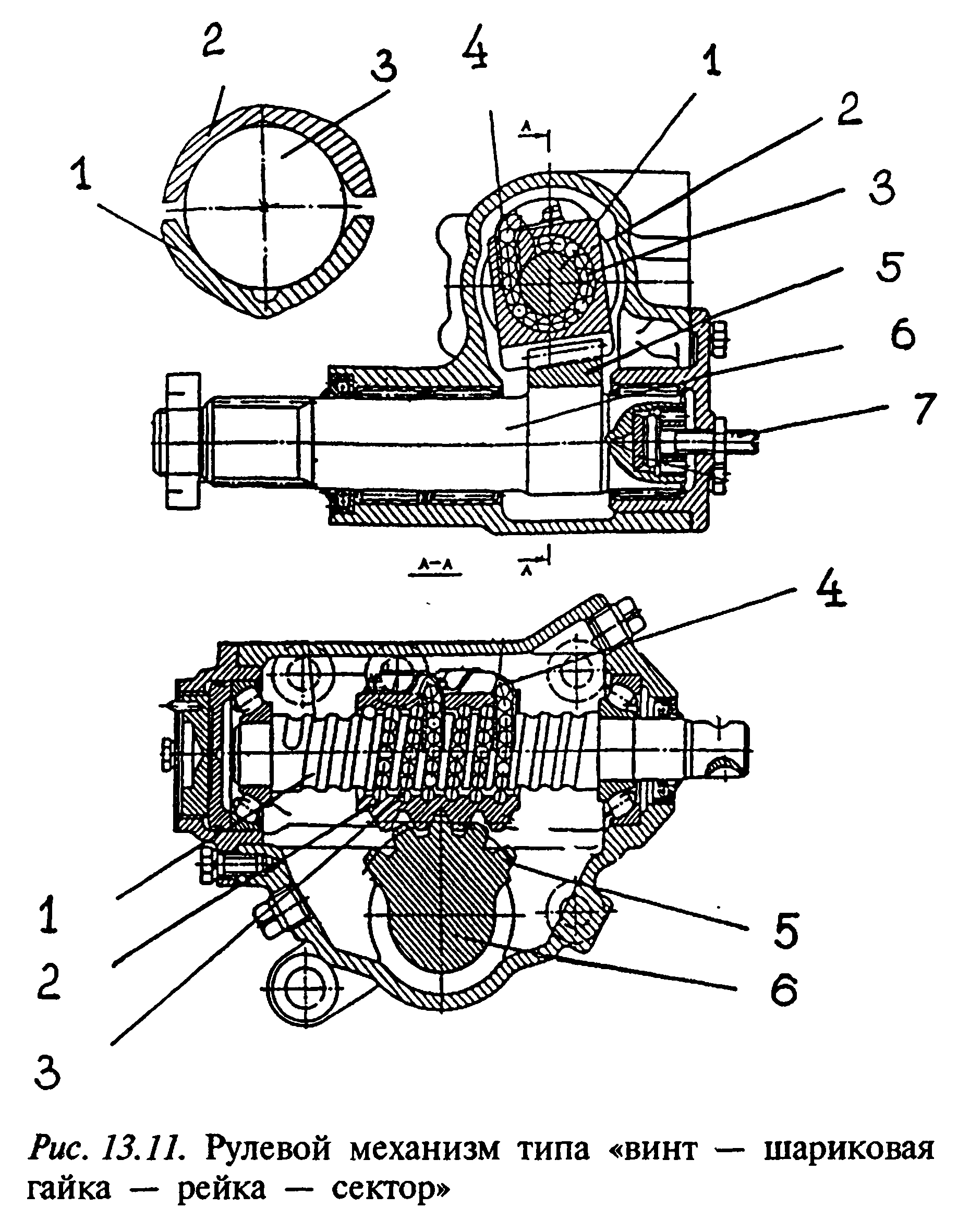

В настоящее время механизмы такого типа наиболее широко представлены изображенным на рис. 13.11 гораздо более совершенным, хотя и более сложным в производстве винтореечным механизмом типа «винт-шариковая гайка-рейка-сектор».

Реечные механизмы

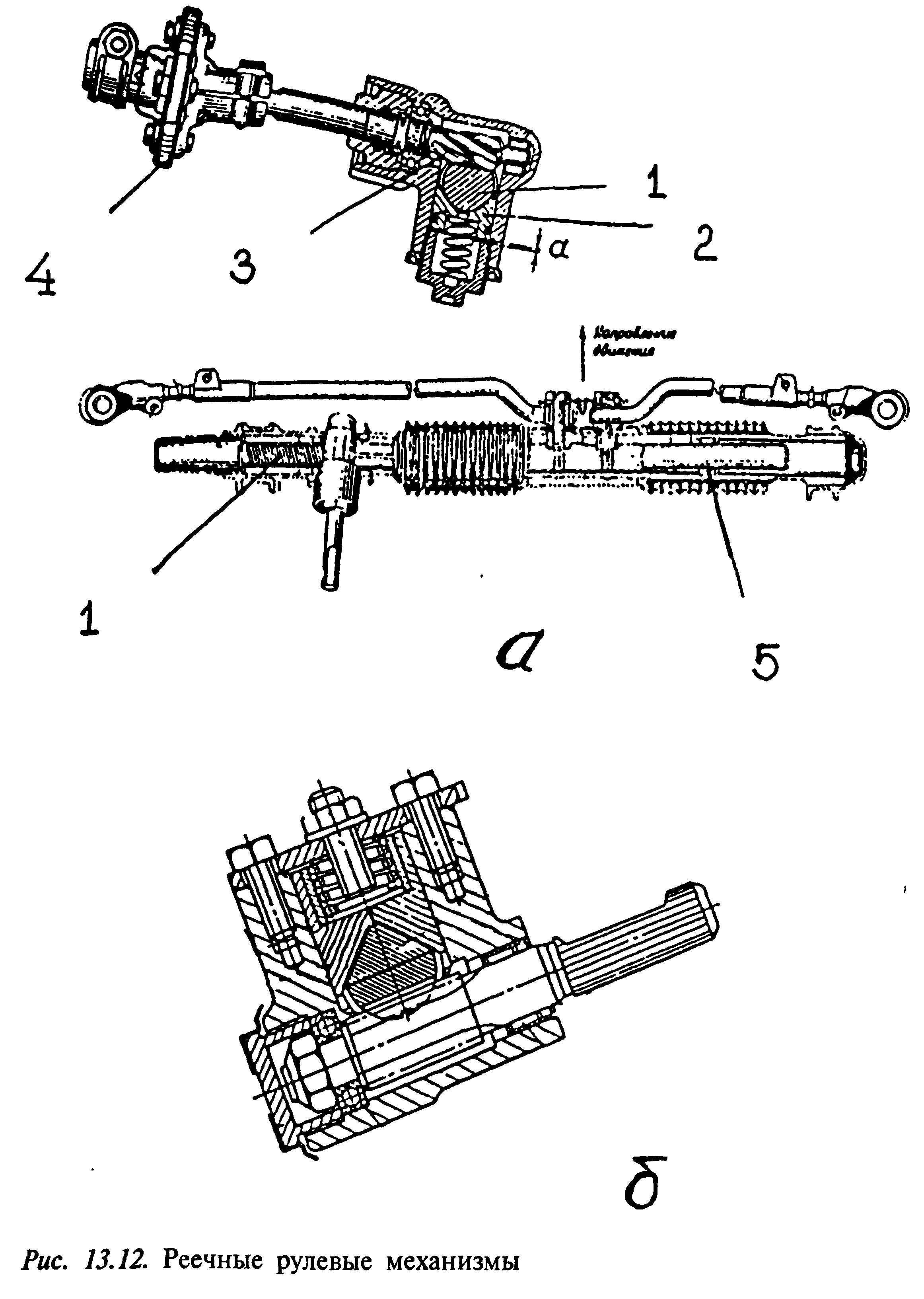

Основными преимуществами реечных рулевых механизмов является весьма высокий КПД и возможность иметь в рулевом приводе меньшее количество шарниров. Недостатки его заключаются в слишком высокой величине обратного КПД и невозможности получения большого передаточного числа.

Для уменьшения обратного КПД искусственно увеличивают трение, устанавливая подпружиненные плунжеры 2 (рис. 13.12а), которые заодно являются упругой, выбирающей зазоры опорой рейки 1. При большой величине крутящего момента, прикладываемого к рулевому колесу автомобиля, силы, действующие в зацеплении шестерни с рейкой, могут достигать больших значений и вызывать чрезмерный прогиб рейки. Поэтому упругое перемещение плунжера ограничивают либо при помощи гайки, поджимающей пружину (рис. 13.12 а), либо при помощи специального винта (рис. 13.126). Для изоляции рулевого колеса от очень неприятных для водителя высокочастотных вибраций применяются резиновые детали, встраиваемые в рулевой привод или рулевой вал (4 на рис. 13.12а). Однако возможности конструктора в этом вопросе ограничены, так как наличие этих деталей увеличивает упругую податливость рулевого управления, что отрицательно сказывается на устойчивости и управляемости автомобиля.

Ограниченное передаточное число реечного рулевого механизма объясняется невозможностью изготовления шестерни 3 достаточно малого размера. Поскольку модуль зубьев ограничен их изгибной жесткостью, приходится уменьшать число зубьев. При этом приходится применять большие углы наклона зубьев и большое смещение инструмента при их нарезании. Оба указанных мероприятия позволяют применять шестерни с пятью зубьями, что существенно меньше, чем в силовых, трансмиссионных зубчатых передачах, однако этого недостаточно для получения большого передаточного числа.