- •Резьбовые соединения

- •Классификация резьбы

- •Геометрические параметры резьбы

- •Крепежная резьба

- •Метрическая резьба

- •Дюймовая резьба

- •Круглая резьба

- •Крепежно-уплотняющая резьба Трубная резьба

- •Резьбы, передающие движение Трапецеидальная резьба

- •Упорная резьба

- •Способы изготовления резьб

- •Стандартные крепежные детали

- •Способы стопорения крепежных деталей

- •Материалы винтовой пары

- •Расчет затянутого болта, без внешней осевой нагрузки.

- •Расчет затянутого болта, нагруженного внешней растягивающей силой.

Способы стопорения крепежных деталей

Все

крепежные резьбы удовлетворяют условию

самоторможения, так

как их угол подъема резьбы у

значительно

меньше угла трения р. Однако

практика эксплуатации машин показала,

что при переменных  нагрузках

происходит самоотвинчивание гаек и

винтов. Существуют многочисленные

средства стопорения резьбовых соединений,

которые основаны

на следующих основных принципах:

нагрузках

происходит самоотвинчивание гаек и

винтов. Существуют многочисленные

средства стопорения резьбовых соединений,

которые основаны

на следующих основных принципах:

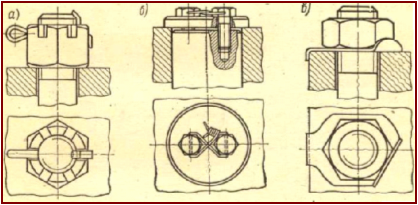

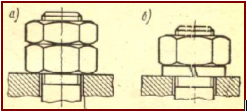

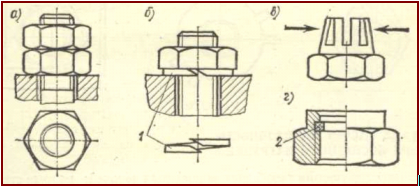

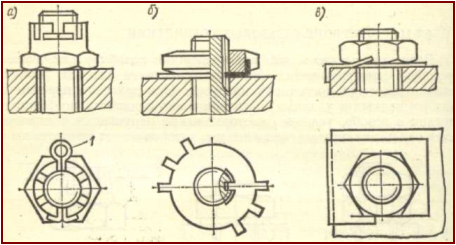

Дополнительным трением в резьбе с помощью контргаек, пружинных шайб. При стопорении контргайкой дополнительное трение в резьбе возникает за счет упругих сил растянутого участка болта между гайками. В настоящее время контргайки применяют редко из-за двойного расхода гаек и недостаточной надежности стопорения.

Пружинные шайбы - представляют собой один виток цилиндрической винтовой пружины с квадратным сечением и заостренными краями. Вследствие большой упругости они поддерживают натяг в резьбе. Острые края, шайбы, врезаясь в торцы гайки и детали, препятствуют самоотвинчиванию гайки.

Фиксирующими д е т а л я м и, т. е. шплинтами, проволокой, различными стопорными шайбами слапками, которые отгибают после завинчивания гаек или винтов

Приваркой;

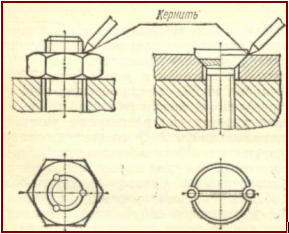

пластическим деформированием: расклепыванием, к е р н е н и е м.

Применяются, когда соединение не требует разборки.

С помощью паст, лаков и клеев.

Применяются, когда соединение не требует разборки.

Материалы винтовой пары

Стальные болты, винты и шпильки изготавливают 12 классов прочности, которые обозначаются двумя числами:

3.6 4.6 4.8 5.6 5.8 6.6 и т. д.

Первое число, умноженное на 100, указывает минимальное значение σв в МПа, а произведение чисел, умноженное на 100, определяет значение σт в МПа.

При выборе класса прочности учитывают значение и характер нагрузки, условие работы, способ изготовления.

Стандартные крепежные детали общего назначения изготавливают из низко и среднеуглеродистых сталей ВСт3сп4, Сталей 10, 20, 35, 35Х, 30ХГСА.

Крепежные резьбовые соединения и их детали

Основными резьбовыми соединениями являются соединения винтами с гайками (болтовые) и без гаек и соединения шпильками.

Болтовые соединения наиболее простые и дешевые, поскольку не требуют нарезания резьбы на соединяемых деталях, но требуют места для размещения гаек.

Винт ввинчивают в резьбовое отверстие детали.

Соединения шпилькой применяют там, где требуется частая разборка. Болты, винты, шайбы и гайки стандартизованы, конструкции их разнообразны.

В зависимости от характера нагружения и способа сборки деталей резьбовых соединений их делят на соединения без предварительной затяжки и с предварительной затяжкой.

Материалы

Стандартные крепежные детали общего назначения изготовляют из низко- и среднеуглеродистых сталей обыкновенного качества ВСтЗ, качественных сталей — сталь 10, 20, 35 и др.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначаются двумя числами (3.6 4.6 4.8 5.6 5.8 6.6 и т. д.): первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Например – 4.6: σв = 400 МПа, σт = 240 МПа.

Для ответственных деталей используют легированные стали 40Х, ЗОХГСА.

Для повышения коррозионной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

Причины выхода из строя и критерии работоспособности крепежных деталей

Выход из строя винтов, болтов и шпилек происходит вследствие:

• разрыва стержня по резьбе или переходному сечению под головкой болта;

• смятия, износа, среза резьбы;

• разрушения головки.

Прочность является основным критерием работоспособности крепежных деталей.

Стандартные крепежные детали рассчитывают по главному критерию работоспособности — прочности стержня на растяжение.

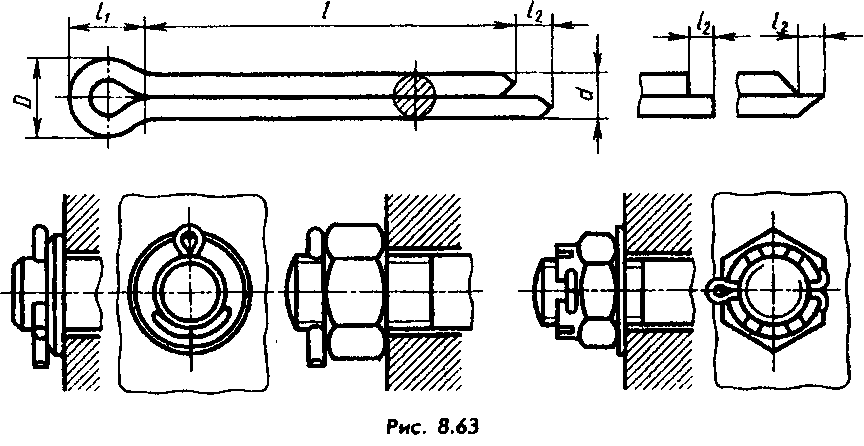

Шплинты применяют для предупреждения самоотвинчивания прорезных или корончатых гаек при вибрации изделия, а также для контровки в случаях, показанных на рисунке.

Изготавливают их по ГОСТ 397—79* (СТ СЭВ 220—75) с условным диаметром 0,6...20 мм и длиной 4...280 мм из низкоуглеродистой (в обозначение не входит) или коррозионностойкой стали - 12X18Н1ОТ (2), латуни марки Л63 (3), сплава АМЦ (4). Примеры обозначения:

Шплинт 5X 45.3.036 ГОСТ 397—79, где 5 — условный диаметр шплинта, т. е. диаметр отверстия в крепежной детали, в которое будет вставляться шплинт (действительный диаметр шплинта в данном примере равен 4,4...4,6 мм), 45— длина, 3 — условное обозначение материала (Л63), 036 — никелевое покрытие толщиной 6 мкм;

Допускаемые напряжения.

Обычно болты, винты и шпильки изготовляют из пластичных материалов, поэтому допускаемые напряжения при статической нагрузке определяют в зависимости от предела текучести материала, а именно:

при расчете на растяжение

![]() ;

;

при расчете на срез

[τср] = 0,4 σт ;

при расчете на смятие

[σсм] = 0,8 σт

Значения допускаемого коэффициента запаса прочности [s] зависят от характера нагрузки (статическая или динамическая), качества монтажа соединения (контролируемая или неконтролируемая затяжка), материала крепежных деталей (углеродистая или легированная сталь) и их номинальных диаметров.

Ориентировочно при статической нагрузке крепежных деталей из углеродистых сталей:

для незатянутых соединений [s] = 1,5... 2 (в общем машиностроении);

[s] = 3...4 (для грузоподъемного оборудования);

для затянутых соединений [s] = 1,3... 2 (при контролируемой затяжке);

[s] = 2,5... 3 (при неконтролируемой затяжке крепежных деталей диаметром более 16 мм).

Для крепежных деталей с номинальным диаметром менее 16 мм верхние пределы значений коэффициентов запаса прочности увеличивают в два и более раз ввиду возможности обрыва стержня из-за перетяжки.

Для крепежных деталей из легированных сталей (применяемых для более ответственных соединений) значения допускаемых коэффициентов запаса прочности берут примерно на 25 % больше, чем для углеродистых сталей.

При переменной нагрузке значения допускаемых коэффициентов запаса прочности рекомендуются в пределах [s] = 2,5 ... 4, причем за предельное напряжение принимают предел выносливости материала крепежной детали.

В расчетах на срез при переменной нагрузке значения допускаемых напряжений берут в пределах [τср] = (0,2 ... 0,3)σт (меньшие значения для легированных сталей).

Расчет одиночных болтов при постоянной нагрузке

Опасное сечение — сечение по резьбе; диаметр опасного сечения — внутренний диаметр резьбы (см. табл.2 Приложения).

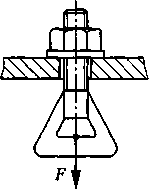

Стержень болта работает только на растяжение (рис. 2). Проектировочный расчет болта выполняют по формуле:

где dр — минимальный расчетный диаметр болта; F — внешняя осевая сила.

|

Рис.2

|