- •Курсовая работа по дисциплине "Подвижной состав - 3" выбор основных параметров экипажной части и компоновочной схемы тепловоза

- •Введение

- •Технические данные тепловоза тэ3

- •1.Определение основных параметров тепловоза

- •1.2 Диаметр движущих, колес Дк определяется величиной допустимых контактных напряжений на единицу длины диаметра колеса, мм:

- •2. Выбор конструкции экипажной части тепловоза.

- •3. Выбор оборудования и его компоновка на тепловозе

- •3.1 Общие принципы выбора оборудования

- •3.2. Компоновка оборудования на тепловозе

- •3.3 Развеска оборудования локомотива

- •4. Определение тяговой характеристики тепловоза

- •5. Определение веса (массы) состава грузового поезда с учетом ограничений по условиям эксплуатации

- •5.1. Определение расчетного веса (массы) состава грузового поезда.

- •5.2. Уточнение веса поезда в соответствии с числом вагонов

- •5.3. Проверка по длине приемо-отправочных путей станции

- •5.4. Определение максимальной крутизны подъема imax, на котором возможно трогание с места поезда уточненного веса q после остановки

- •6. Определение сопротивления движению поезда

- •7. Определение средней скорости движения и времени хода поезда по участку

- •7.1. Определение средней скорости движения поезда по участку

- •7.2. Определение времени хода поезда по участку

- •8. Определение расхода топлива тепловозом на тягу поездов

- •9. Индивидуальное задание Структурная и принципиальная схемы тяговой электропередачи постоянного тока тепловоза 2тэ10м.

- •Заключение

2. Выбор конструкции экипажной части тепловоза.

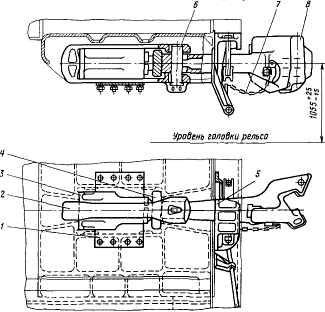

Ударно-тяговые приборы.

Ударно-тяговыми приборами на тепловозе являются автосцепки с поглощающими аппаратами, которые установлены на переднем и заднем стяжных ящиках рамы по продольной оси тепловоза. Они предназначены для соединения локомотивных секций между собой и с вагонами, для передачи и смягчения продольных тяговых и ударных нагрузок, действующих во время движения и торможения поезда. Соединение автосцепок выполняется автоматически, а для их рассоединения без захода сцепщика между секциями установлены расцепные рычаги. Ударно-тяговые приборы состоят из следующих основных узлов: автосцепки СА-3; устройства упряжного; устройства центрирующего; привода расцепного.

Рис. 2.1. Ударно-тяговые приборы:

1 — планка, 2 — хомут тяговый; 3 — аппарат поглощающнй; 4 — плита упорная, 5— кронштейн, 6 — клин тягового хомута, 7 — цепь; 8 — автосцепка СА-3

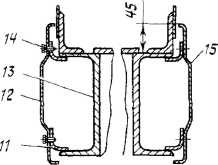

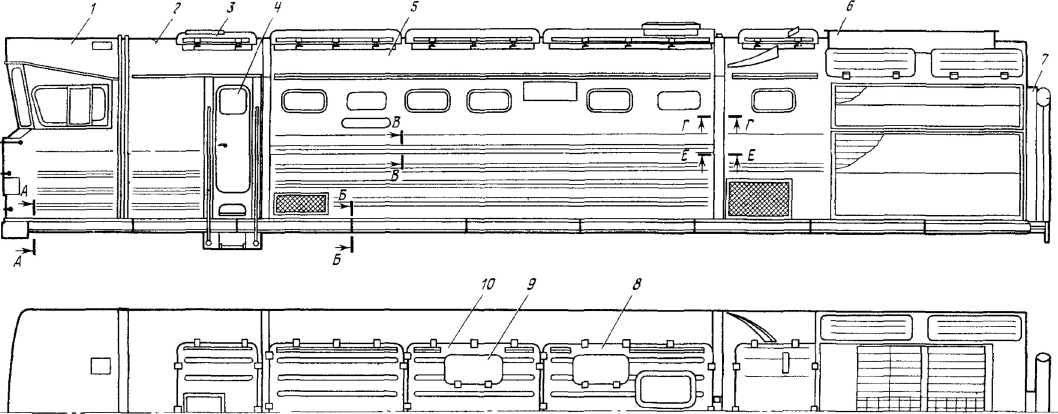

Кузов тепловоза

На тепловозе применен кузов не несущей конструкции, в котором размешено все оборудование. Он состоит из следующих основных соединенных между собой частей: кабины машиниста, проставки (часть кузова над аппаратными камерами), кузова над дизель-генератором, холодильной камеры.

Перед установкой на раму тепловоза кабину соединяют сварными швами с проставкой, образуя блок кабины с проставкой. Блок кабины с проставкой приварен по наружному контуру к обносному швеллеру рамы тепловоза, аналогично приварена холодильная камера.

Кузов над дизель-генератором установлен на специальных прокладках, набором которых обеспечивается высота кузова по верхнему очертанию крыши, одинаковая с высотой проставки и холодильной камеры.

узов

представляет собой каркас, сваренный

из стальных гнутых и катаных

профилей (уголков, швеллеров и др.)

обшитый снаружи приварными стальными

листами

толщиной

1,5—2,5 мм, а внутри съемными стальными

узов

представляет собой каркас, сваренный

из стальных гнутых и катаных

профилей (уголков, швеллеров и др.)

обшитый снаружи приварными стальными

листами

толщиной

1,5—2,5 мм, а внутри съемными стальными

Рис. 2.2. Кузов тепловоза:

1 — кабина машиниста; 2 — проставка, 3, 8, 9, 10 — крышки люков; 4 — дверь; 5 — кузов над дизель-генератором; б — холодильная камера; 7 — тамбур переходной; 11 — угольник; 12, 15 — облицовочные листы; 13 — обносной швеллер рамы; 14— болт; 16 — прокладка; 17 — лента; 18—лист внутренней обшивы; 19— шуруп самонарезаюший; 20, 24 — болтовые соединения; 21 — зиг продольный; 22—шайба регулировочная; 23— прокладка парусиновая; 25 — лист наружной обшивы; 26 — планка; 27— планка облицовочная; 28 — угольник; 29 — облицовка

листами толщиной 1 мм, которые прикреплены к каркасу кузова

самонарезающими шурупами. Для наиболее удобного демонтажа и монтажа дизель-генератора при установленном кузове верхняя часть его, включая крышу и часть боковых стенок, выполнена съемной. Горизонтальный разъем боковых стенок расположен на высоте 1010 мм от рамы тепловоза. Съемная часть кузова прикреплена болтовыми соединениями. Герметичность крыши и плотность по люкам проверяются дождеванием (поливом воды), протекание воды не допускается.

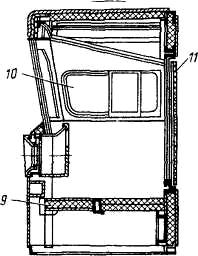

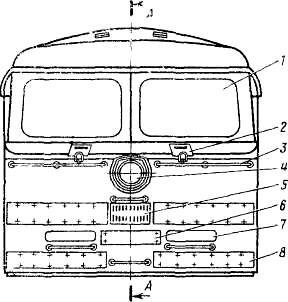

Кабина машиниста

Кабина машиниста предназначена для размещения бригады, а также приборов и оборудования, необходимых для управления тепловозом и поездом. Кабина выполнена удобной для обслуживающего персонала и соответствующей требованиям безопасной работы.

Внешне кабина имеет красивые очертания с учетом требований аэродинамики. На лобовой части по вертикальной оси симметрии расположен прожектор, прикреплены четыре стальные полосы, покрытые дневной флюоресцирующей эмалью марки АС-554 общей площадью более 1,2 м2, предусмотрены поручни, ступеньки, а также ниши для ног, позволяющие обслуживающему персоналу заправлять песком передние бункера через горловины и ухаживать за лобовой частью тепловоза. На лобовой части также имеются жалюзи для всасывающего канала отопительно-вентиляционного агрегата и эмалированный накладной номер тепловоза. Внутренние размеры кабины и размещенное оборудование обеспечивают одновременное присутствие машиниста, помощника машиниста и машиниста-инструктора. Имеются два удобных кресла для машиниста и его помощника и ниши для ног. На задней стенке закреплено откидное сиденье для машиниста-инструктора.

Рис 2.3. Кабина машиниста

1 — лобовое окно, 2 — горловина песочного бункера, 3 — поручень, 4 — прожектор, 5 — жалюзи всасывающего канала, 6 - накладной номер тепловоза, 7 — ниша для ног, 8 — полоса, 9 — пол кабины,10 — боковое окно, 11 — дверь

Окна кабины обеспечивают видимость пути следования, путевых сигналов, соседних путей и состава. В лобовых окнах вставлены безосколочные многослойные повышенной прочности стекла толщиной 15 мм. На лобовых стеклах снаружи установлены стеклоочистители и устройства для обмыва стекол. Изнутри по всей ширине окна установлены шторки, регулируемые по высоте, защищающие лицо от солнечных лучей. При необходимости лобовые стекла могут обогреваться теплым воздухом от отопительно-вентиляционного агрегата.

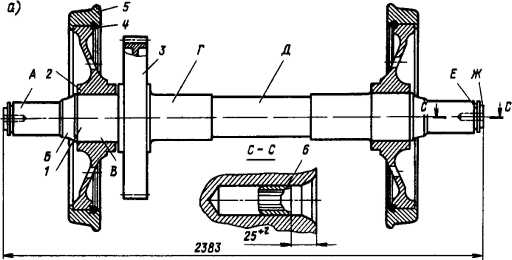

Колесные пары

Колесные пары тепловоза воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах (неподрессоренную). При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеей, воспринимает удары от неровностей пути и направляющие силы и в свою очередь сама жестко воздействует на путь. Кроме того, колесной парой передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуется сила тяги и торможения. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой экипажной чести тепловоза.

От состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за состоянием колесных пар необходим тщательный уход, своевременные осмотры и ремонт.

Рис 2.4. .Колесная пара.

1— ось, 2 — колесный центр, 3 — зубчатое колесо, 4 — бандажное кольцо, 5 — бандаж

Унифицированная колесная пара тепловозов (ТЭ10М, 2ТЭ116, 2ТЭ10В, 2М62 с бесчелюстными тележками) представлена на рис. 2.4. Ось колесной пары изготовлена из осевой стали. На поверхности оси различают: буксовые шейки для установки подшипников букс; предподступичные части, служащие для установки лабиринтных колец уплотнения букс подступичные части В, на которые напрессовывают колесные центры и зубчатое колесо; шейки моторно-осевых подшипников и среднюю часть. Все переходы с одного диаметра оси на другой выполнены плавными переходными галтелями радиусом 20—60 мм. Все наружные поверхности оси упрочняют накаткой стальными роликами. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. На концах оси выполнены: кольцевая канавка для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка, на которую напрессовывают кольцо подшипника типа 8320 осевого упора буксы. В торцах оси выполнены центровые отверстия, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыши-втулки привода скоростемера.

Зубчатое колесо тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170 °С с натягом 0,16—0,22 мм.

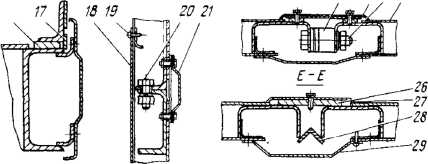

Тележка тепловоза

Конструкция тележек в значительной степени определяет передачу и реализацию силы тяги, плавность хода и взаимодействие экипажной части и пути, безопасность движения и динамические характеристики тепловоза.

Связи тележек с кузовом предназначены для: передачи нагрузки от кузова на тележки; передачи горизонтальных сил между кузовом и тележками; обеспечение упругих характеристик поперечного соединения кузова и тележек, демпфирующего и восстанавливающего моментов при повороте тележек относительно кузова.

Система рессорного подвешивания определяет степень виброзащищенности экипажа от воздействий неровностей пути. Применяются сбалансированное или индивидуальное подвешивание; одно- или двухступенчатое; пружинное или пневматическое, а также подвешивание на резиновых рессорах или комбинированное.

Буксовый узел является связывающим звеном между необрессоренной колесной парой и обрессоренной рамой тележки с различными упругофрикционными характеристиками. Во всех тепловозных буксах устанавливают роликовые подшипники. Наиболее существенное влияние на конструкцию тележки и ее эксплуатационные показатели оказывают продольная и поперечная связи буксы с рамой. В настоящее время применяют бесчелюстные буксы поводковой конструкции, позволяющие обеспечить высокую эксплуатационную надежность и необходимые характеристики жесткости связи буксы с рамой в продольном и поперечном направлениях по сравнению с челюстными буксами.

Тележки тепловозов можно разделить на группы по конструктивным признакам, которые определяют динамические, тяговые и другие качества экипажной части тепловоза.

Тележка трехосная с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А с польстерной системой смазывания или электродвигателя ЭД-118Б с циркуляционной принудительной системой смазывания моторно-осевых подшипников (МОП). Установка ТЭД на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение ТЭД позволяет улучшить использование сцепной массы (на 10—12%) за счет однозначного распределения нагрузок по осям от тяги

Рессорное подвешивание тележки индивидуальное с пружинными комплектами на каждый буксовый узел Оно без учета поводков обеспечивает статический прогиб 126 мм и под статической нагрузкой зазор 40—50 мм между корпусом буксы и боковиной рамы тележки, необходимый во избежание ударов при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути.

Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку.

Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные с резинометаллическими элементами роликовые опоры, которые размещены на боковинах рам тележек. Каждая опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечной свободно-упругой подвижности шкворня и сдвига каждого комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Как возвращающий момент, так и момент упругих сил опор обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной плоскости (без установки дополнительных демпферов) при движении тепловоза со скоростью до 120 км/ч. При таком опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза.