- •Содержание

- •Введение

- •1. Общая часть.

- •1.1. Этапы технологического процесса.

- •1.2 Гибка боковых кромок.

- •1.3 Формование трубы.

- •1.4 Сборка и сварка трубных заготовок.

- •1.5. Механический экспандер.

- •2. Конструкция пресса шаговой формовки.

- •3. Технологическая схема изгиба на прессе шаговой формовки.

- •3.1.Технология шаговой формовки трубных заготовок способом гибки по пуансону заданного радиуса.

- •4. Способ подгибки кромок на пшф

- •5. Расчетная часть

- •5.1. Определение геометрических параметров изгиба одного шага формовки основной части трубной заготовки

- •Р исунок 4. Распределение шагов при формовке всего профиля трубной заготовки.

- •5.1 Определение распружинивания участка листа одного шага формовки после снятия нагрузки.

- •5.2. Определение геометрических параметров изгиба кромки листа

- •Заключение

- •Список использованной литературы

5. Расчетная часть

5.1. Определение геометрических параметров изгиба одного шага формовки основной части трубной заготовки

Расчет производим для типоразмера трубы: Ø1420×14. Для формовки данного типа размера трубы используется рабочий инструмент - пуансон.

Исходные данные для расчетов взяты из технологической инструкции ТЭСК ТБД ОАО "ВМЗ" ТИ 153-ТР. ТС-41-2005 (редакция 2).

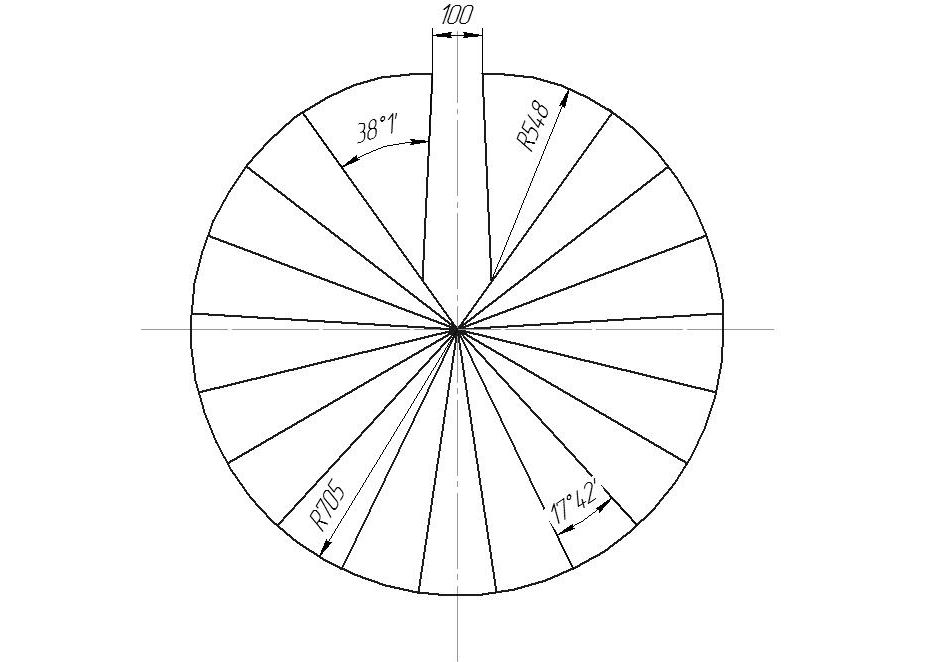

Формовка всей трубной заготовки производится поэтапно. Количество шагов принимаем равным N=19. Сначала первым шагом формуется левая кромка листа, далее за 8 шагов гибки формуется левая часть заготовки до среднего участка. После того, как заготовка переместится, десятым шагом происходит гибка второй кромки, затем аналогично формуется правая часть заготовки. Последним девятнадцатым шагом формуется средний участок.

Р исунок 4. Распределение шагов при формовке всего профиля трубной заготовки.

Сначала произведем расчеты геометрических параметров для основной части листа. С помощью функции "что-если" программы "Microsoft Excel" определили величину рабочего хода инструмента H и радиус гиба под нагрузкой Rг.

Исходные данные:

Ширина кромки Вкр = 364 мм;

ширина основной части листа Вц = 3644 мм;

радиус пуансона Rп = 425 мм;

Производим разбивку ширины листа Bц на участки для формовки:

Длина одного участка будет равна:

Формовку производим при обжатии за один шаг H = 50 мм.

За основу дальнейших расчетов принимаем однорадиусную схему формовки.

Радиус гиба принимаем равным Rг = 630 мм.

Определим наружный радиус гиба:

Определим наружный радиус гиба:

5.1 Определение распружинивания участка листа одного шага формовки после снятия нагрузки.

Рассчитаем момент изгиба с учётом упрочнения:

,

,

где σт = 580 – предел текучести металла, МПа;

Е = 2·105 – модуль упругости первого рода, МПа;

П = 10000 МПа – модуль упрочнения металла;

L = 12000 мм – длина трубы.

Кривизну участка нагрузки определяем из формулы:

где J – момент инерции, м4.

Радиус кривизны при нагрузке будет равен:

Остаточная кривизна участка определяется из формулы:

Радиус остаточной кривизны равен:

Угол после распружинивания равен:

Получаем, что радиус готовой трубы после снятия нагрузки равен Rт= 705 мм, угол одного сформованного участка после снятия нагрузки равен φт =17,420.

5.2. Определение геометрических параметров изгиба кромки листа

Формовку кромок производим при обжатии за один шаг H = 30 мм.

За основу дальнейших расчетов так же принимаем однорадиусную схему формовки.

Радиус гиба принимаем равным Rг = 520 мм.

Определим наружный радиус гиба кромки:

Определим наружный радиус гиба кромки:

Определение распружинивания участка кромки после снятия нагрузки.

Рассчитаем момент изгиба с учётом упрочнения:

,

,

где σт = 580 – предел текучести металла, МПа;

Е = 2·105 – модуль упругости первого рода, МПа;

П = 10000 МПа – модуль упрочнения металла;

L = 12000 мм – длина трубы.

Кривизну участка нагрузки определяем из формулы:

где J – момент инерции, м4.

Радиус кривизны кромки при нагрузке будет равен:

Остаточная кривизна кромки определяется из формулы:

Радиус остаточной кривизны кромки равен:

Угол участка кромки после распружинивания равен:

Получаем, что радиус кромки готовой трубы после снятия нагрузки равен Rкр= 548 мм, угол кромки после снятия нагрузки равен φкр =38,10.

С помощью программы "Компас" построим по полученным геометрическим параметрам профиль трубной заготовки и определим величину зазора между кромками.

Рисунок

5.Расположение крайних точек участков

при формовке трубной

заготовки

по нейтральной линии.

Зазор между кромками составляет 100 мм, т.е. входит в допустимый диапазон 100–150 мм, установленный технологической инструкцией и другими нормативными документами.