- •Содержание

- •Введение

- •1. Общая часть.

- •1.1. Этапы технологического процесса.

- •1.2 Гибка боковых кромок.

- •1.3 Формование трубы.

- •1.4 Сборка и сварка трубных заготовок.

- •1.5. Механический экспандер.

- •2. Конструкция пресса шаговой формовки.

- •3. Технологическая схема изгиба на прессе шаговой формовки.

- •3.1.Технология шаговой формовки трубных заготовок способом гибки по пуансону заданного радиуса.

- •4. Способ подгибки кромок на пшф

- •5. Расчетная часть

- •5.1. Определение геометрических параметров изгиба одного шага формовки основной части трубной заготовки

- •Р исунок 4. Распределение шагов при формовке всего профиля трубной заготовки.

- •5.1 Определение распружинивания участка листа одного шага формовки после снятия нагрузки.

- •5.2. Определение геометрических параметров изгиба кромки листа

- •Заключение

- •Список использованной литературы

3. Технологическая схема изгиба на прессе шаговой формовки.

3.1.Технология шаговой формовки трубных заготовок способом гибки по пуансону заданного радиуса.

Заготовка с подогнутыми продольными кромками подается транспортным рольгангом к прессу на загрузочный подъемный приводной рольганг и центрируется по длине относительно рабочего инструмента.

Приемный рольганг опускается, и лист укладывается на наклоняющийся стол. По пластинам скольжения этого стола заготовка горизонтальным манипулятором перемещается в поперечном направлении до упора ее продольной кромки в другой манипулятор.

При помощи горизонтальных манипуляторов заготовка устанавливается на первую позицию гибки.

Формовочный нож с пуансоном опускается вниз до запрограммированной позиции и выполняет первую операцию гибки. При этом регистрируется, выдается на пульт оператора и в систему управления усилие формовки, а также величина рабочего хода.

После этого пуансон поднимается и возвращается в промежуточное положение, а заготовка приподнимается вертикальным манипулятором над опорными колодками.

При помощи горизонтальных манипуляторов по наклонной поверхности подъемно-поворотного стола заготовка перемещается в поперечном направлении на величину шага подачи в пределах 150-400 мм. При этом вертикальный манипулятор опускается в исходное положение.

Отформованный участок профиля поддерживается в требуемом наклонном положении с другой стороны вторым подъемно-поворотным столом и устанавливается манипуляторами для выполнения второй операции формовки.

Затем выполняется гибка второго участка профиля заготовки. Этот процесс установки и формовки повторяется до тех пор, пока не будет изогнута первая половина профиля заготовки.

После окончания формовки одной половины профиля заготовки подъемно-поворотные столы опускаются в исходные положения.

Заготовка перемещается в поперечном направлении при помощи горизонтальных манипуляторов и устанавливается в рабочей зоне для формовки участка профиля, примыкающего к другой подогнутой кромке.

После этого процесс шаговой формовки второй половины профиля заготовки выполняется аналогично первому. Последний шаг гибки должен осуществляться точно по середине продольной оси заготовки.

После окончания последнего шага формовки трубной заготовки гибочный пуансон поднимается, подъемно-поворотные столы опускаются, а горизонтальные манипуляторы возвращаются в исходные положения.

Трубная заготовка приподнимается над опорными колодками подъемным рольгангом и выталкивается вдоль формовочного ножа в продольном направлении при помощи выталкивателя на выходной рольганг.

Контроль геометрических параметров О-образных заготовок производится оператором в начале смены, при настройке пресса, изменении класса (группы) прочности стали, периодически не реже трёх раз в смену.

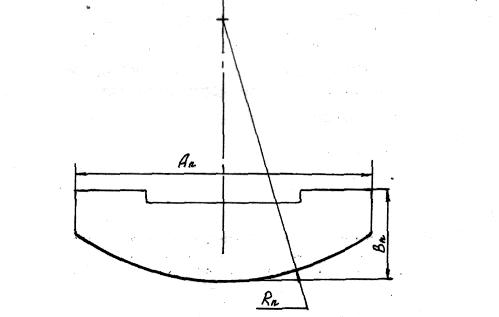

Калибровка рабочего инструмента приведена на рисунке 1.

Рисунок 1. Рабочий инструмент – пуансон.

4. Способ подгибки кромок на пшф

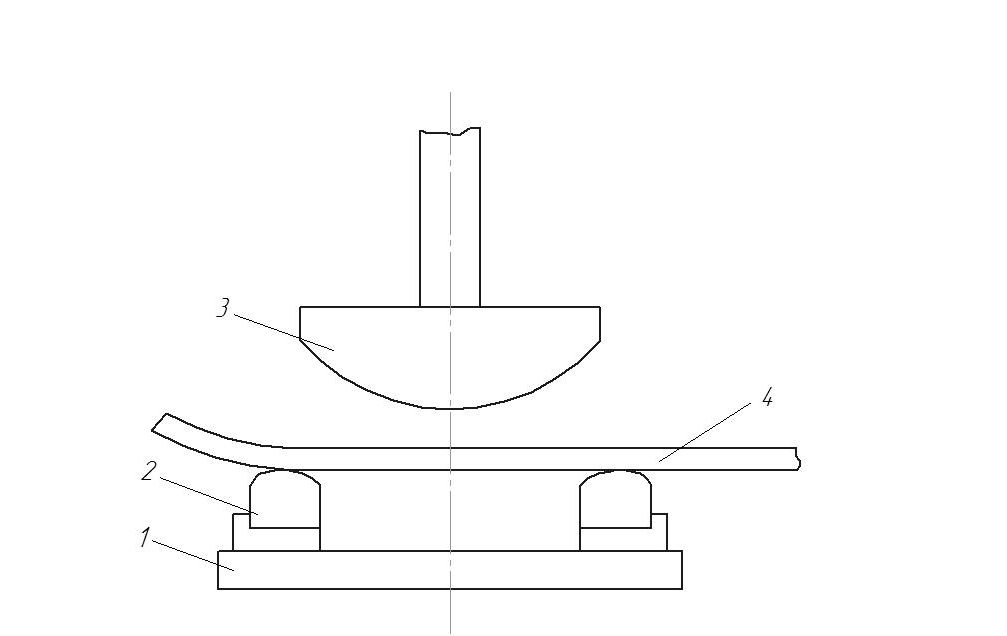

Устройство для формовки трубной заготовки на прессе шаговой формовки (рисунок 2) содержит установленные на основании – 1 матричные опоры – 2 и расположенный в другой части штампа пуансон – 3.

Рисунок 2. Поперечный разрез устройства для формовки заготовки.

Первоначально лист (с предварительно загнутыми кромками) 4 укладывается на матричные опоры 2, центрируется по длине относительно пуансона 3 и устанавливается на первую позицию гибки. Пуансон 3 опускается до запрограммированной позиции и производит первую операцию гибки.

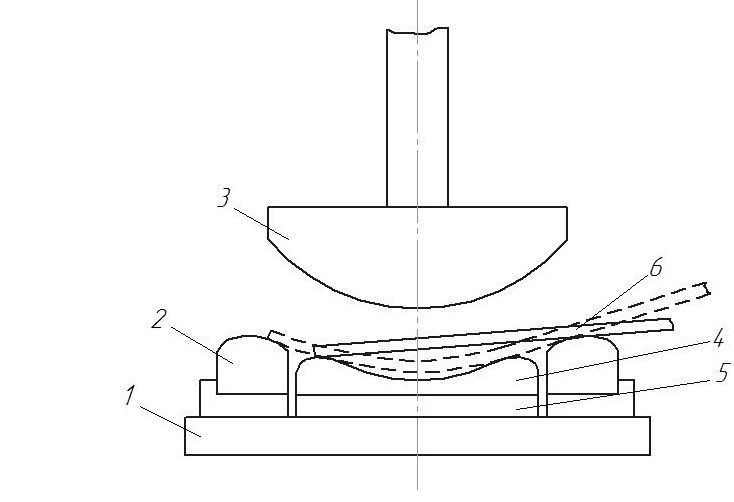

Расстояние между матричными опорами относительно велико, поэтому производить операцию гибки кромок не возможно. Для этого необходимо между матричными опорами 2 установить секторную матрицу 4 с однорадиусной рабочей поверхностью (рисунок 3).

Рисунок 3. Поперечный разрез данного устройства в рабочем положении.

Матричные опоры и секторная матрица могут иметь для регулировки подкладки или клинья 5. При подгибке кромки заготовка 6 занимает положение, показанное на рисунке 8 сплошной линией, а при гибке основной части – положение, показанное штриховой линией, без контакта с секторной матрицей.

Радиус секторной матрицы выбирается таким, чтобы он был менее наименьшего требуемого для подгибки кромки на величину распружинивания заготовки. Края секторной матрицы делаются скругленными для исключения повреждения заготовки, когда та перемещается от секторной матрицы к матричным опорам.

Технологическая схема изгиба заготовки происходит следующим образом: первоначально заготовка 6 укладывается на секторную матрицу 4, центрируется по длине относительно пуансона 3 и устанавливается на первую позицию гибки.

При формовке кромки листа обжатие производится меньше, чем при формовке основной части, т.к. радиус кромки должен быть меньше радиуса основной части трубной заготовки.

Затем по мере продвижения заготовка выходит на матричные опоры 2 и устанавливается на вторую позицию гибки. Этот процесс и формовки повторяется до тех пор, пока не будет изогнута первая половина профиля заготовки.

После окончания формовки одной половины заготовки, она перемещается в поперечном направлении и устанавливается в рабочей зоне для формовки участка второй кромки. После этого процесс шаговой формовки второй половины профиля заготовки выполняется аналогично первому. Последний шаг гибки должен осуществляться точно по середине продольной оси заготовки.

Таким образом, данное устройство позволяет производить подгибку кромок и формовку основной части заготовки без перенастройки штампа.