- •Компрессоры их типы и назначение. (Компрессоры, классификация)

- •Конструкция цилиндрово-поршневой группы компрессора.

- •Принципиальная схема компрессор

- •Устройство и назначение основных деталей и узлов компрессоров.

- •5. Производительность компрессора. Коэффициент полезного действия компрессора.

- •Способы регулирования производительности поршневых компрессоров. Автоматическое регулирование производительности компрессора.

- •Основные требования безопасности при заборе и очистке воздуха компрессором.

- •Охлаждение компрессоров. Схемы подачи охлаждающей воды.

- •Устройства и назначение теплообменников.(стр.25-27)

- •Основные требования безопасности при охлаждении компрессорных установок.

- •Понятие об арматуре, имеющей электро-, гидро- и пневмопривод.(стр.30)

- •Колебания давления и вибрации трубопроводов поршневых компрессоров, способы устранения вибрации.

- •Понятие о коррозии трубопроводов, меры борьбы с коррозией

- •Изоляция трубопроводов, ее назначение, типы изоляции.

- •Устройство и назначение ресиверов ( стр.27-29)

- •Устройство и назначение сепараторов.(стр 26, 28)

- •Основные требования безопасности к влагоотделителям и воздухосборникам.

- •Понятие о байпасных линиях.

- •Типы приводов компрессорных установок. Выбор приводов. Электрический привод компрессоров. Типы электродвигателей. (стр.33)

- •Промежуточные звенья приводов: соединительные муфты, ременные передачи, редуктора.

- •Двигатели внутреннего сгорания, применяемые для приводов компрессоров.

- •Привод компрессоров от паровой и газовой турбин.

- •Топливное хозяйство компрессоров работающих с приводами.

- •Основные сведения об износе и смазке деталей машинного оборудования.

- •Применение масла для смазки компрессоров, их основные характеристики ( стр. 40-41)

- •Системы смазки поршневых компрессоров (30-32, 34, 35)

- •Основные требования безопасности при смазке компрессоров.

- •Масляные насосы, устройство и принцип действия (32)

- •Подъемно-транспортные устройства компрессорных установок.

- •Индивидуальные средства защиты и первой медицинской помощи машиниста компрессорной установки.

- •Устройство и принцип действия гидрозатвора.

- •Долговечность и бесперебойность работы компрессорных установок.

- •Понятие о диагностике и ремонтопригодности компрессорной установки. Способы обнаружения неисправностей и дефектов в машинах и аппаратах.

- •Прием компрессоров из ремонта. Обкатка испытание под нагрузкой и проверка на плотность.

- •Планово-предупредительные ремонты, их характеристики и сроки проведения. Порядок назначения технического обслуживания и ремонтов компрессорной установки.

- •Последовательность, способы разборки компрессоров.

- •Общие требования безопасности при размещении компрессорных установок в помещениях.

- •Основные требования безопасности при установке компрессоров

- •Подготовка компрессора к производству работ.

- •Основные правила эксплуатации работающего компрессора.

- •Основные требования инструкции по безопасному обслуживанию компрессорных установок.

- •Перечислите случаи, требующие немедленной остановки компрессора.

- •43. Назначение и способы применения автоматики управления.

- •44. Основные требования безопасной эксплуатации контрольно-измерительных приборов и аппаратуры

- •45. Ответственность рабочих за нарушение требований безопасности труда

- •46. Основные причины пожаров на рабочем месте машиниста компрессорных установкок. Причины возникновения пожара на компрессорной установке.

- •47. Первая помощь при поражении электрическим током.

- •Основные возможные неисправности при пуске и работе компрессора, их причина и способы устранения.

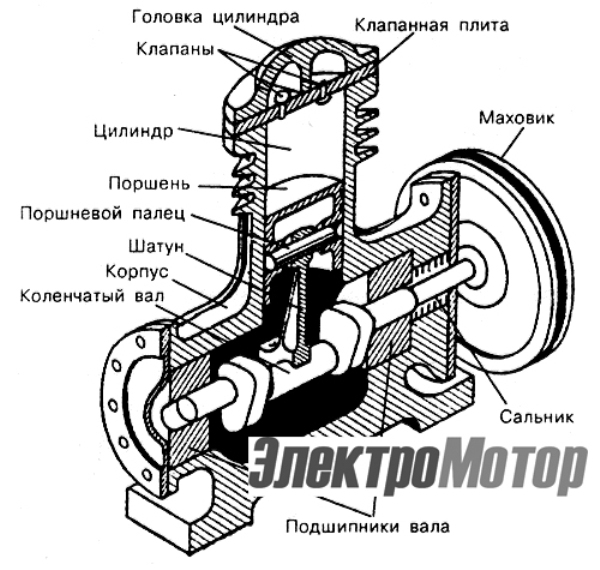

Устройство и назначение основных деталей и узлов компрессоров.

Все поршневые компрессоры состоят из аналогичных по назначению деталей и сборочных единиц.

Рама (станина) – базовая деталь компрессора на которой располагаются детали крипошипно-шатунного механизма, цилиндры, направляющие крайцкопфов и все вспомогательные узлы. Рама осуществляет внутреннюю силовую связь меду цилиндрами и коренными подшипниками, поэтому должна обладать достаточной прочностью и жесткостью.

Цилиндры компрессоров выполняют с воздушным или водяным охлаждением. Цилиндра должны быть жесткими. Их деформация усиливает износ рабочей поверхности зеркала цилиндра, поршня и поршневых колец и вызывает необходимость в увеличении зазова между поршнем и цилиндром.

Поршень – подвижная деталь машины, плотно перекрывающая поперечное сечение цилиндра и перемещающаяся в направлении его оси. В компрессорах применяются тронковые, дисковые и дифференциальны поршни.

Поршневые кольца предназначены для уплотнения зазора между поверхностями цилиндра и поршня, а также для отвода тепла от поршня в стенки цилиндра.

Сальник ( сальниковое уплотнение) –деталь машин, герметизирующая зазор между подвижной и неподвижной частями машина ( например, между штоком и крышкой цилиндра).

Клапан – механизм управления расходом газа. В компрессорах применяют различные типы и конструкции самодействующих клапанов: кольцевые, полосовые прямоточные и др. На каждом цилиндре компрессора устанавливают всасывающие и нагнетательные клапаны.

Шатун – деталь кривошипно-шатунного механизма, передающая движение поршня или крейцкопфа на кривошип коленчатого вала.

Крейцкопф – деталь кривошипно-шатунного механизма, скользящая в прямолинейных направляющих и прочно связанная со штоком поршня и шарнирно с шатуном.

Коленчатый вал – вращающее звено кривошипно-шатунного механизма, состоящее из нескольких соосных коренных шеек, опирающихся на подшипники или нескольких колен, каждое из которых составлено из двух щек и одной шейки, соединенной с шатуном

5. Производительность компрессора. Коэффициент полезного действия компрессора.

Различают объемную производительность V – объемный расход газа на выходе из компрессорной установки (м3/с, м3/мин, м3/ч) и массовую m (кг/с, кг/мин, кг/ч).

Объемная

и массовая производительности

связаны соотношением m=

V![]() ,

,

где![]() -

плотность

газа при температуре и давлении в точке

замера производительности.

-

плотность

газа при температуре и давлении в точке

замера производительности.

Характеристикой компрессорной установки служит производительность (подача) компрессора, измеренная на выходе из компрессорной установки и пересчитанная на условия всасывания Vвс, называемая действительной объемной производительностью. Объемная производительность и действительная производительность связаны соотношением:

![]()

где Рвс и Твс – давление и температура всасываемого газа;

Р и Т – давление и температура газа на выходе из компрессорной установки в точке замера.

Производительность поршневого компрессора определяют по размерам цилиндра первой ступени. Для компрессора простого действия:

![]()

где![]() - коэффициент подачи ( VТ

- объем, описываемы поршнем);

- коэффициент подачи ( VТ

- объем, описываемы поршнем);

F- площадь поперечного сечения поршня, м2;

S – ход поршня, м;

n - число оборотов в минуту.

Механический КПД компрессора определяется по формуле

![]()

Индикаторная мощность Nинд – мощность, затрачиваемая на сжатие и перемещение газа во всех ступенях компрессора.

Потребляемая компрессоров мощность Nпотр – мощность измеряемая на валу компрессора, складывается из индикаторной мощности компрессора, мощности потерь на трении во всех узлах компрессора (поршень, поршневые кольца, крейцкопф и т. д.), мощности необходимой для привода вспомогательных агрегатов ( масляных насосов и т.д.),