- •Устройство и работа блока очистки воздуха.

- •Переключение адсорберов блока очистки воздуха.

- •Устройство конденсатора.

- •Устройство теплообменника и его работа.

- •Назначение и работа блока предварительного охлаждения

- •Что такое недорекуперация и ректификация.

- •Схемы основных типов колонных аппаратов:

- •Принцип работы ректификационной нижней колонны.

- •Технологическая схема от воздушного компрессора до р-1.

- •Технологическая схема от р-1 до верхней колонны.

- •Технологическая схема от верхней колонны до выхода готовой продукции.

- •Технологическая схема установки ак-0,135.

- •Трубопроводы и арматура. Окраска трубопроводов.

- •1, 3, 6, 9 - Вентили; 2 - ограничительная пробка; 4 - зарядный патрубок; 5 - растворитель; 7 - обезжириваемый трубопровод; 8-емкость

- •Арматура, контрольно-измерительные приборы, предохранительные устройства сосудов, работающих под давлением

- •Техника безопасности при обслуживании оборудования станции.

- •Испытание сосудов, периодичность.

- •Устройство насоса нсг.

- •Подготовка к пуску и пуск установки ак-0135.

- •Кратковременная остановка вру.

- •Мелкий ремонт оборудования вру.

- •Правила остановки вру на полный отогрев.

- •Знаки и плакаты безопасности в помещении вру.

- •Травматизм и профзаболевания, меры их предупреждения.

- •Причины аварий и несчастных случаев на производстве.

- •Тепловые явления, расширение твердых тел, жидкостей, газов.

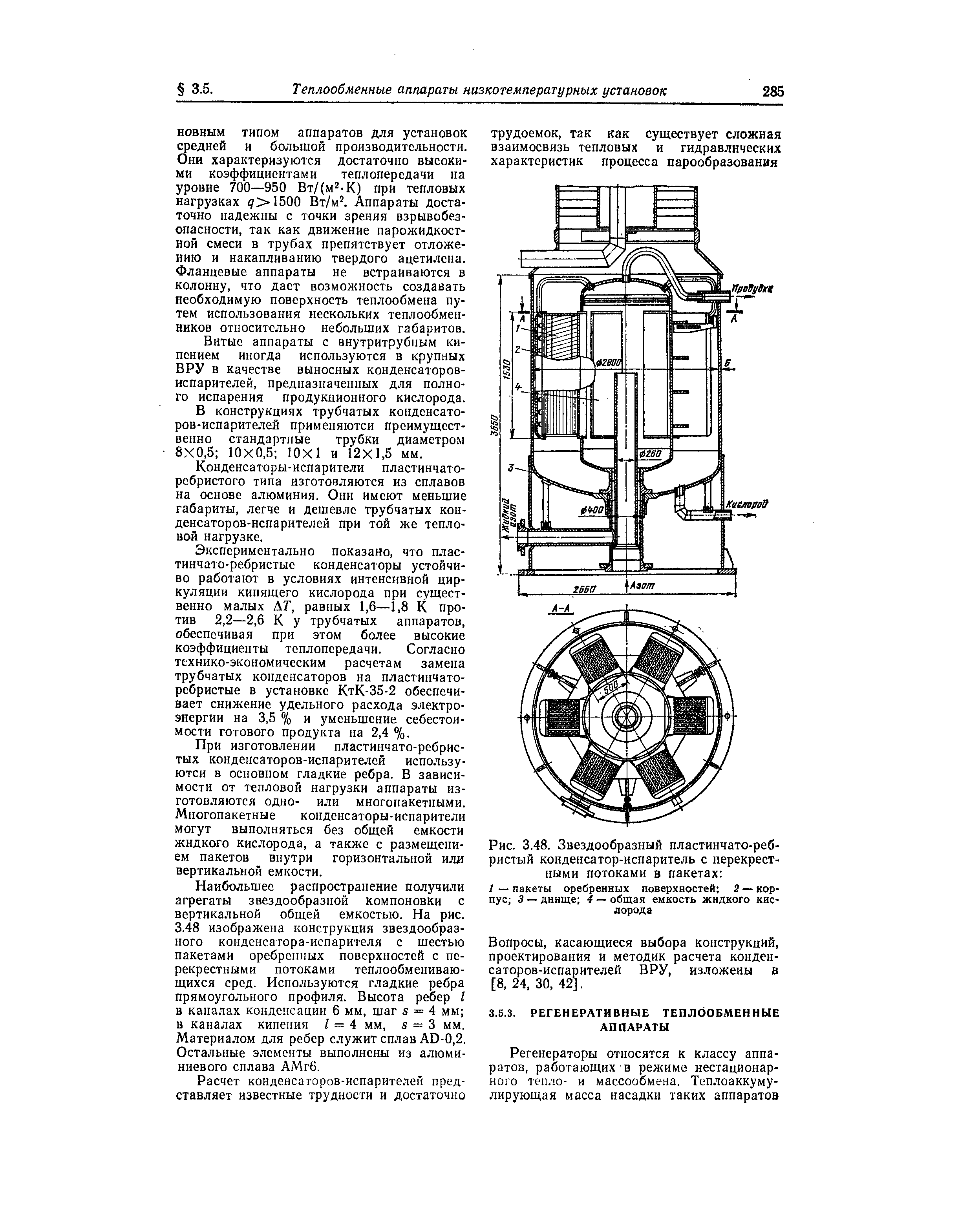

Устройство конденсатора.

Конденсатор—

теплообменный аппарат, в котором

поступающий из компрессора парообразный

агент превращается в жидкость.

Конденсаторы – теплообмены аппараты

концы труб которых впаяны в трубные

решетки.

Различают следующие типы конденсаторов: кожухотрубные горизонтальные, кожухотрубные вертикальные, кожухозмеевиковые, испарительные и воздушные. Кожухотрубные теплообменники состоят из пучков труб, укрепленных в трубных досках, кожухов, крышек, камер, патрубков и опор. Трубное и межтрубное пространства в этих аппаратах разобщены, причем каждое из них может быть разделено перегородками на несколько ходов.

Кожухозмеевиковые конденсаторы отличаются от кожухотрубных горизонтальных отсутствием второй трубной решетки, кожух конденсатора выполнен в виде горизонтально расположенного стакана, внутри которого водяные трубки соединены попарно.

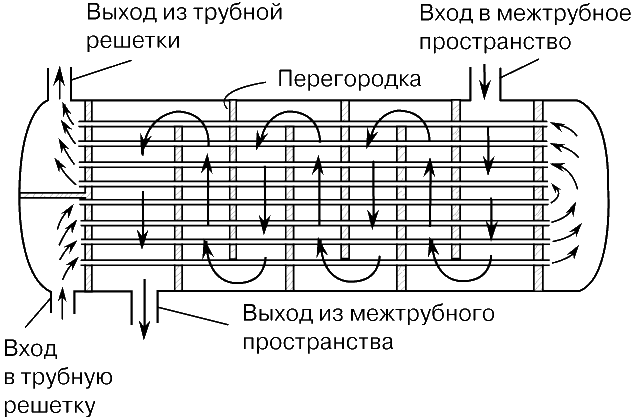

Устройство теплообменника и его работа.

Причины использования:

- низкий уровень температур;

-необходимость достаточно большой поверхности при ограниченном объеме;

- должны быть противоточные.

Классическая схема кожухотрубчатого теплообменника показана на рисунке:

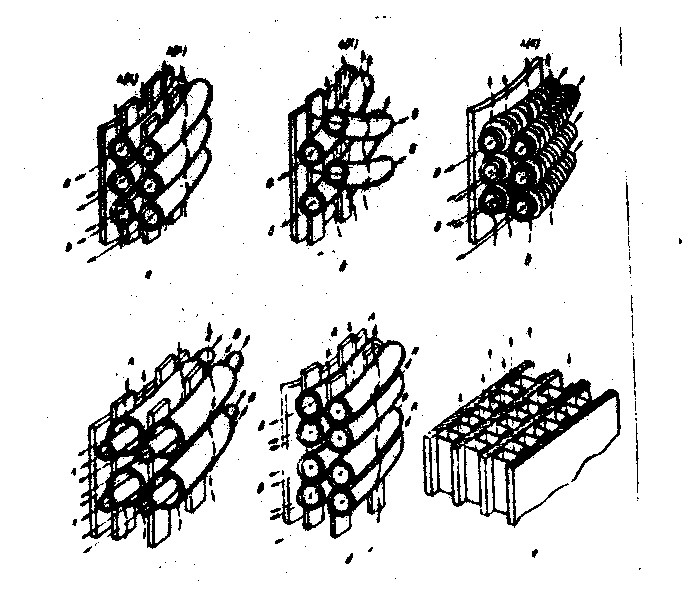

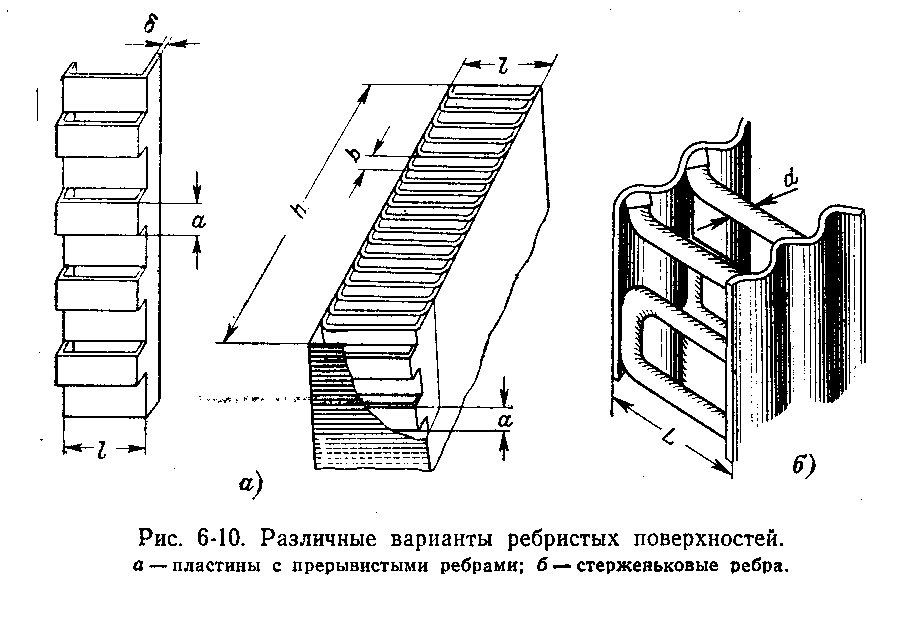

Специфические

конструкции теплообменных аппаратов

блоков разделения кислородных установок.

Специфические

конструкции теплообменных аппаратов

блоков разделения кислородных установок.

Витые

В витом теплообменнике за счет того, что трубка немного согнута коэффициент теплоотдачи при прочих равных условиях будет больше, чем у прямых трубок.

Пластинчато-

ребристые

Пластинчатый представляет собой пакет из большого числа спаянных паралельно расположенных плоских и гофрированных тонких пластин. . В пластинчатых теплообменниках важно обеспечить равномерность распределения потоков по каналам, иначе это приводит к возрастанию недорекуперации. Пластинчато-ребристые аппараты обладают большой компактностью. Величина удельной поверхности составляет 1000—2000 м2/м3.

Назначение и работа блока предварительного охлаждения

Схема узла теплообмена и очистки газа включает три основные элемента: теплообменник-ожижитель (предварительный), блок осушки и очистки воздуха и теплообменник основной.

Теплообменник-ожижитель предназначен для предварительного охлаждения воздуха и сжижения основного количества находящейся в нем влаги. Образовавшаяся влага в дальнейшем удаляется во влагоотделителе.

Очищенный воздух поступает в секцию ожижения и охлаждается в системе механической рефрижерации, пока основная его часть не превратится в жидкость. В зависимости от давления, до которого воздух был сжат первоначально, его температура здесь снижается до примерно 100 К. Давления цикла находятся в пределах от 0,6 до 20 МПа. При охлаждении используется холод отделенных ранее газов, поступающих из ректификационной секции.

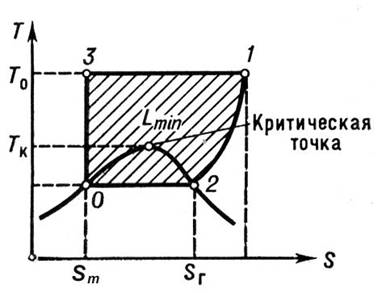

Сжижение газов - переход вещества из газообразного состояния в жидкое. Оно достигается охлаждением их ниже критической температуры (Тк) и последующей конденсацией в результате отвода теплоты парообразования (конденсации). Охлаждение газа ниже ТК необходимо для достижения области температур, при которых газ может сконденсироваться в жидкость (при Т > ТК жидкость существовать не может).

Рис. Идеальный процесс сжижения газов: изобара 1—2 соответствует охлаждению газа до начала конденсации, изотерма 2—0 — конденсации газа. 1—3 — изотермическое сжатие газа, 3—0 — адиабатическое его расширение

Площадь ниже 1—2—0 эквивалентна количеству теплоты, которое необходимо отвести от газа при его сжижении, а площадь внутри контура 1—2—0—3 , характеризует термодинамически минимальную работу Lmin, необходимую для сжижения газа.

Для сжижения газа в промышленных масштабах чаще всего применяются циклы с детандерами , т. к. расширение газов с производством внешней работы — наиболее эффективный метод охлаждения.

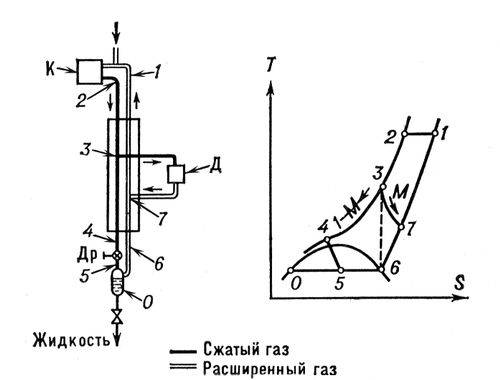

Рис. 2. Схема установки сжижения газов (а) и её Т - S-диаграмма (б); К - компрессор, Д - детандер, Т/о - теплообменники, Др - дроссель, Сб - сборник.

В самом детандере жидкость обычно не получают, ибо технически проще проводить само сжижение в дополнительной дроссельной ступени. После сжатия в компрессоре (1—2) и предварительного охлаждения в теплообменнике (2—3) поток сжатого газа делится на 2 части: часть М отводится в детандер, где, расширяясь, производит внешнюю работу и охлаждается (3—7). Охлажденный газ подаётся в теплообменник, где понижает температуру оставшейся части сжатого газа 1 — М, которая затем дросселируется и сжижается. Теоретически расширение в детандере должно осуществляться при постоянной энтропии (3—6). Однако из-за потерь расширение протекает по линии 3—7. Для увеличения термодинамической эффективности процесса сжижения газа иногда применяют несколько детандеров, работающих на различных температурных уровнях.

Для сжижения газа в промышленных масштабах чаще всего применяются циклы с детандерами, т. к. расширение газов с производством внешней работы — наиболее эффективный метод охлаждения.

Газ, сжатый до определенного давления, приводит в движение расширительную машину, или детандер (поршневой или турбодетандер). Детандер -машина для охлаждения газа путём его расширения с отдачей внешней работы, Детандер применяется главным образом не с целью совершения внешней работы, а для получения холода. Расширение газа в детандере — наиболее эффективный способ его охлаждения, используется в установках для сжижения газов и разделения газовых смесей методом глубокого охлаждения. Наиболее распространены поршневые детандеры и турбодетандеры Расширение газа в поршневом детандере происходит за счет непосредственного изменения его объема в результате движения поршня в цилиндре и характеризуется рабочим процессом (рабочей диаграммой), которая показывает изменение давления газа в цилиндре при изменении его объема (или в зависимости от хода поршня).

Закрытие и открытие клапанов в поршневых детандерах, как правило, осуществляется принудительно, от специального механизма – привода клапанов. В совокупности клапаны и их привод называются механизмом газораспределения. Однако имеются детандеры и без клапанного газораспределения. Их заменяют специальные окна или отверстия, которые в необходимые моменты перекрываются и открываются при движении поршня или другого механизма. Поэтому под механизмом привода клапанов или механизмом газораспределения будем понимать клапаны и их привод или систему отверстий, окон и клапанов в цилиндре и поршне машины.

Изоэнтропийное или идеальное расширение газа, а поршневом детандере можно реализовать только в случае, если в нем отсутствует вредное пространство, теплообмен газа с окружающей средой, гидравлическое сопротивление в клапанах и обеспечивается полное расширение газа в пределах заданных давлений. Такой детандер можно назвать идеальным.

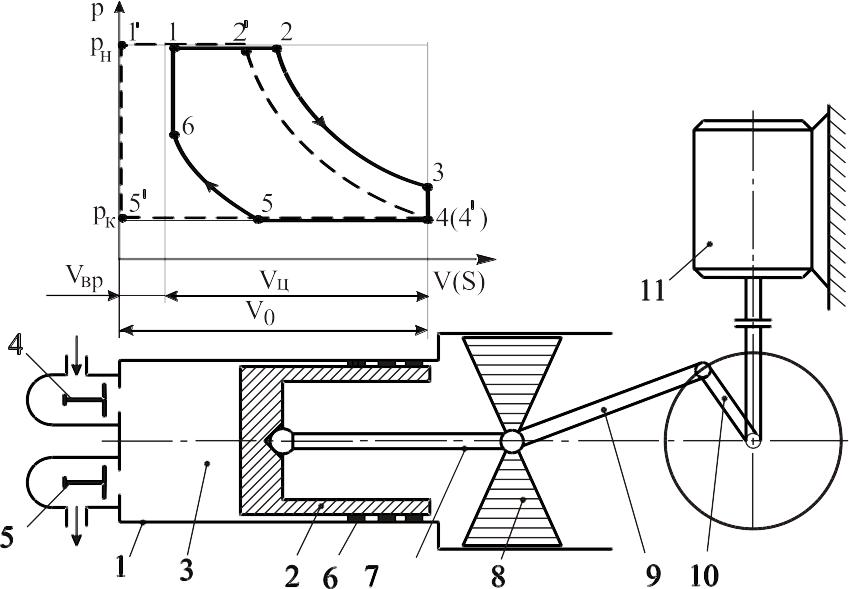

Рис. Теоретическая диаграмма рабочего процесса и основные элементы

поршневого детандера: 1 – цилиндр; 2 – поршень; 3 – рабочий объем;

4 – впускной клапан; 5 – выпускной клапан; 6 – поршневое уплотнение;

7 – шток; 8 – крейцкопф; 9 – шатун; 10 – кривошип; 11 – генератор для

отбора мощности

Он

состоит из трех отдельных процессов:

1'–2' – процесса наполнения, который

протекает при постоянном начальном

давлении

![]() и постоянной начальной температуре

и постоянной начальной температуре

![]() .

Поршень в это время двигается вправо,

увеличивая рабочий объем; 2'–4'

–

изоэнтропийного расширения от

и

до конечных давления

.

Поршень в это время двигается вправо,

увеличивая рабочий объем; 2'–4'

–

изоэнтропийного расширения от

и

до конечных давления

![]() и температуры

и температуры

![]() ,

поршень продолжает движение в право;

4'–5' – процесса выталкивания расширенного

и охлажденного газа при постоянных

конечных давлении

и температуры

,

поршень в это время двигается в обратном

направлении. При идеальном процессе

впускной клапан открывается в момент,

соответствующей на диаграмме точке 1',

и закрывается в момент, соответствующей

точке 2'. Расширение газа в процессе

2'–4' происходит при закрытых клапанах.

Выпускной клапан открывается в момент,

соответствующей точке 4', после чего

поршень 2 начинает движение в обратном

направлении и выталкивает расширенный

и охлажденный газ из цилиндра через

открытый выпускной клапан в трубопровод.

В момент, соответствующий точке

,

поршень продолжает движение в право;

4'–5' – процесса выталкивания расширенного

и охлажденного газа при постоянных

конечных давлении

и температуры

,

поршень в это время двигается в обратном

направлении. При идеальном процессе

впускной клапан открывается в момент,

соответствующей на диаграмме точке 1',

и закрывается в момент, соответствующей

точке 2'. Расширение газа в процессе

2'–4' происходит при закрытых клапанах.

Выпускной клапан открывается в момент,

соответствующей точке 4', после чего

поршень 2 начинает движение в обратном

направлении и выталкивает расширенный

и охлажденный газ из цилиндра через

открытый выпускной клапан в трубопровод.

В момент, соответствующий точке

![]() ,

выпускной клапан закрывается и

одновременно открывается впускной

клапан, после чего рабочий процесс

идеального детандера повторяется.

,

выпускной клапан закрывается и

одновременно открывается впускной

клапан, после чего рабочий процесс

идеального детандера повторяется.

Реальные

процессы в поршневом детандере существенно

отличаются от идеального. На рис.

показана также теоретическая диаграмма

клапанного поршневого детандера,

имеющего вредный объем

![]() ,

который от объема

,

который от объема

![]() ,

описываемого

поршнем, составляет от 4 до 12 % в клапанном

детандере,

,

описываемого

поршнем, составляет от 4 до 12 % в клапанном

детандере,

Теоретическая

диаграмма включает в себя шесть отдельных

процессов. Это процессы: 1 - 2 наполнения

цилиндра сжатым газом при начальном

давлении

,

когда впускной клапан открыт; 2 - 3 –

расширения сжатого газа от начального

давления

до промежуточного

![]() ,

когда оба клапана закрыты; 3 - 4 – процесс

выхлопа газа при открытом в т.3 выпускном

клапане; 4 - 5 – выталкивания расширенного

газа в трубопровод при открытом

выпускном клапане; 5 - 6 – обратного

поджатия после закрытия в т.5 выпускного

клапана и 6 - 1 впуска сжатого газа в

цилиндр, когда в т.6 открывается впускной

клапан. Моменты открытия и закрытия

клапанов определяет привод клапанов,

который имеет самую разнообразную

конструкцию. Он обеспечивает четкое

открытие или закрытие клапанов в

необходимые моменты времени для наиболее

эффективной работы детандера.

,

когда оба клапана закрыты; 3 - 4 – процесс

выхлопа газа при открытом в т.3 выпускном

клапане; 4 - 5 – выталкивания расширенного

газа в трубопровод при открытом

выпускном клапане; 5 - 6 – обратного

поджатия после закрытия в т.5 выпускного

клапана и 6 - 1 впуска сжатого газа в

цилиндр, когда в т.6 открывается впускной

клапан. Моменты открытия и закрытия

клапанов определяет привод клапанов,

который имеет самую разнообразную

конструкцию. Он обеспечивает четкое

открытие или закрытие клапанов в

необходимые моменты времени для наиболее

эффективной работы детандера.

Поршневые детандеры выполняются вертикальными и горизонтальными, одно- и многорядными. Торможение поршневых детандеры осуществляется электрогенератором и реже компрессором

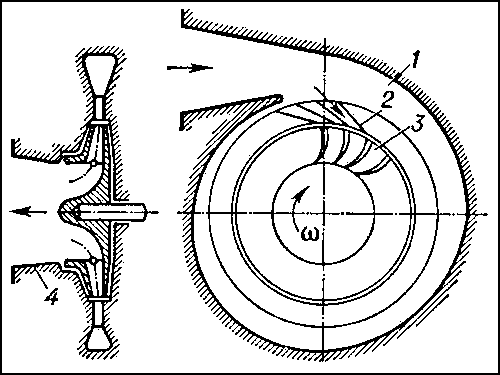

Турбодетандеры — лопаточные машины непрерывного действия, в которых поток проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора, где энергия потока преобразуется в механическую работу, в результате чего происходит охлаждение газа.

Схема центростремительного реактивного турбодетандера: 1 — спиральный подвод газа; 2 — направляющий сопловой аппарат; 3 — ротор; 4 — отводной диффузор.

Они делятся по направлению движения потока на центростремительные, центробежные и осевые; по степени расширения газа в соплах — на активные и реактивные; по числу ступеней расширения — на одно- и многоступенчатые. Наиболее распространён реактивный одноступенчатый центростремительный детандер. Торможение турбинных Д. осуществляется электрогенератором, гидротормозом, нагнетателем, насосом. Эти машины характеризуются малыми размерами (диаметр рабочего колеса 10—40 мм) и высокой частотой вращения ротора (100000—500000 об/мин).

Конструкция ДГ, работающего на перепаде давления газа, представляет собой одно- или многоступенчатую турбину с неподвижными направляющими соплами и подвижными лопатками, расположенными на вращающемся роторе Будучи соединенными, с электрогенератором они позволяют получать электроэнергию и промышленный холод.

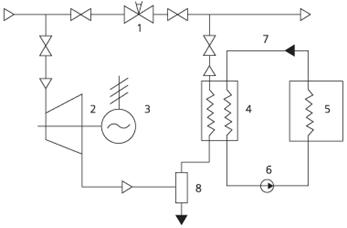

Рису.1. Принципиальная схема электротехнологической детандерной установки: 1 – клапан , 2 – винтовой детандер, 3 – электро-генератор, 4 – теплообменник, 5 – холодильная камера, 6 – циркуляционный насос, 7 – контур хладагента, 8 – сепаратор.

Поскольку газ при расширении в детандере совершает работу, его теплосодержание и температура понижаются. При первом пуске установки необходимо сначала охладить ее до рабочей температуры, а для этого требуется больше холода, чем в установившемся рабочем режиме (захолаживание установки). Охлаждение можно также осуществлять за счет расширения сжатых газов в газообразной или жидкой фазе при истечении через дроссельный клапан. Секции ожижения и ректификации, работающие при криогенных температурах, требуют хорошей наружной теплоизоляции. Поэтому аппараты названных секций снабжаются кожухами, заполненными такими теплоизолирующими материалами, как минеральная вата, стекловата и пористый вулканический пепел.