- •Устройство и работа блока очистки воздуха.

- •Переключение адсорберов блока очистки воздуха.

- •Устройство конденсатора.

- •Устройство теплообменника и его работа.

- •Назначение и работа блока предварительного охлаждения

- •Что такое недорекуперация и ректификация.

- •Схемы основных типов колонных аппаратов:

- •Принцип работы ректификационной нижней колонны.

- •Технологическая схема от воздушного компрессора до р-1.

- •Технологическая схема от р-1 до верхней колонны.

- •Технологическая схема от верхней колонны до выхода готовой продукции.

- •Технологическая схема установки ак-0,135.

- •Трубопроводы и арматура. Окраска трубопроводов.

- •1, 3, 6, 9 - Вентили; 2 - ограничительная пробка; 4 - зарядный патрубок; 5 - растворитель; 7 - обезжириваемый трубопровод; 8-емкость

- •Арматура, контрольно-измерительные приборы, предохранительные устройства сосудов, работающих под давлением

- •Техника безопасности при обслуживании оборудования станции.

- •Испытание сосудов, периодичность.

- •Устройство насоса нсг.

- •Подготовка к пуску и пуск установки ак-0135.

- •Кратковременная остановка вру.

- •Мелкий ремонт оборудования вру.

- •Правила остановки вру на полный отогрев.

- •Знаки и плакаты безопасности в помещении вру.

- •Травматизм и профзаболевания, меры их предупреждения.

- •Причины аварий и несчастных случаев на производстве.

- •Тепловые явления, расширение твердых тел, жидкостей, газов.

1. Воздух как сырьё для получения азота и кислорода.

Состав воздуха. Продукты разделения воздуха производятся в газообразном или в жидком состоянии. Производство промышленных газов в жидком виде позволяет существенно упростить вопросы накопления, хранения и транспортирования промежуточных и конечных продуктов производства ВРУ.

Состав воздуха: О2 – 20,9 об.%, N2 - 78,1 об.%, Ar -0,93 об.%, CO2 – 0,03 об.%,

H, Kr, Xt

Основными продуктами разделения воздуха являются промышленные газы:

1) кислород технический (условно обозначается “К”) с содержанием кислорода 99,2 – 99,7 % об. (1-ый сорт – 99,7 % об., 2-ой сорт – 99,5 % об., 3-ий сорт - 99.2 % об.);

2) кислород технологический (условно обозначается “Кт”) с содержанием кислорода 92 - 98 % об.;

3) азот особой чистоты (условно обозначается “А”) с содержанием азота не менее 99,996 % об.;

4) азот высшего сорта (условно обозначается “А”) с содержанием азота не менее 99,994 % об.;

5) азот 1-го сорта (условно обозначается “А”) с содержанием азота не менее 99,5 % об.;

6) азот 2-го сорта (условно обозначается “А”) с содержанием азота не менее 99 % об.;

7) азот 3-го сорта (условно обозначается “А”) с содержанием азота не менее 97 % об.;

8) аргон высшего сорта (условно обозначается “Ар”) с содержанием аргона не менее 99,993 % об.;

9) аргон 1-го сорта (условно обозначается “Ар”) с содержанием аргона не менее 99.987 % об.;

10) аргон сырой (условно обозначается “Арс”) с содержанием аргона 86-90 % об., кислорода - до 4 % об., азота - до 10 % об.;

11) аргон технический (условно обозначается “Арт”) с содержанием аргона 86-88 % об., азота - 12 -14 % об., кислорода - не более 0,4 % об.;

12) криптоно-ксеноновый первичный концентрат с суммарным содержанием криптона и ксенона до 0.2 % об.;

13) неоно-гелиевая смесь с суммарным содержанием неона и гелия до 40 - 60 % % об.

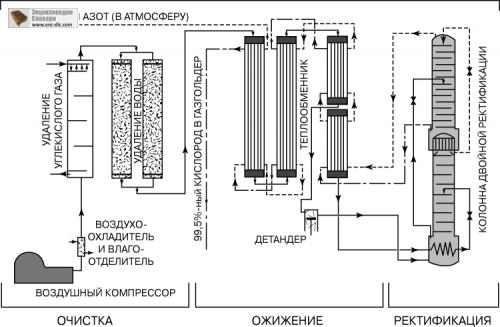

Существуют три метода разделения воздуха: криогенный, адсорбционный, мембранный; соответственно типы установок: криогенные, адсорбционные, мембранные.

Криогенный метод (низкотемпературной ректификации) основан на разности температур кипения компонентов воздуха и различии составов находящихся в равновесии жидких и паровых смесей. В процессе разделения воздуха при криогенных температурах между находящимися в контакте жидкой и паровой фазами, состоящими из компонентов воздуха, осуществляется массо- и теплообмен. В результате паровая фаза обогащается низкокипящим компонентом (компонентом, имеющим более низкую температуру кипения), а жидкая высококипящим компонентом. Поднимаясь по ректификационной колонне вверх, пар обогащается низкокипящим компонентом — азотом, а стекающая вниз жидкость насыщается высококипящим компонентом — кислородом. Криогенные установки.

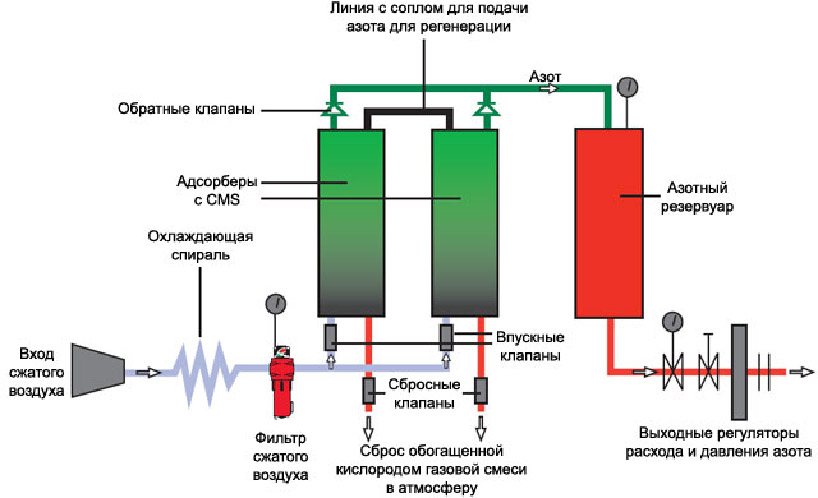

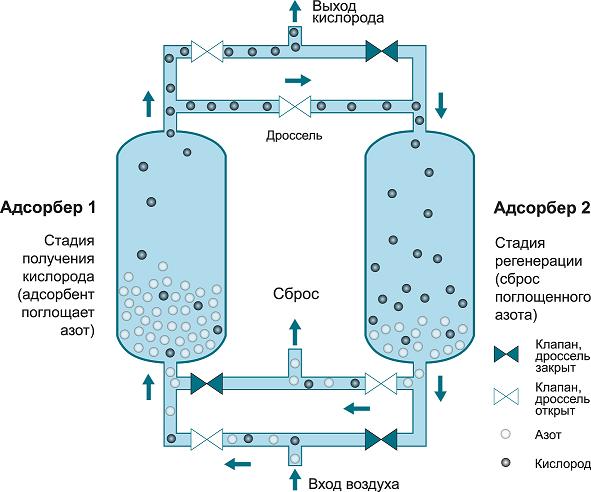

Адсорбционный метод основан на избирательной адсорбции молекул различных газов. Адсорбция - поглощение газа поверхностью твердого тела (адсорбента) за счет сил молекулярного взаимодействия молекул газа и молекул твердого тела (адсорбента). Адсорбент - высокопористое твердое вещество, способное поглощать (адсорбировать) молекулы разных газов. Каждый газ, содержащийся в воздухе, имеет свою адсорбционную величину, которая зависит от его физических свойств, поэтому, для каждого из них применяется свой адсорбент: для получения О2 - синтетические цеолиты, N2 - синтетические углеродные молекулярные сита. Величины адсорбции азота и кислорода на углеродных ситах приблизительно одинаковы, но скорость поглощения азота в десятки раз ниже скорости поглощения кислорода ( за счет разницы диаметров молекул, DN2 >>DО2). Разница в скоростях поглощения молекул кислорода и азота является основой процесса воздухоразделения. Адсорбционные установки работают при температуре окружающей среды.

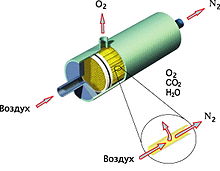

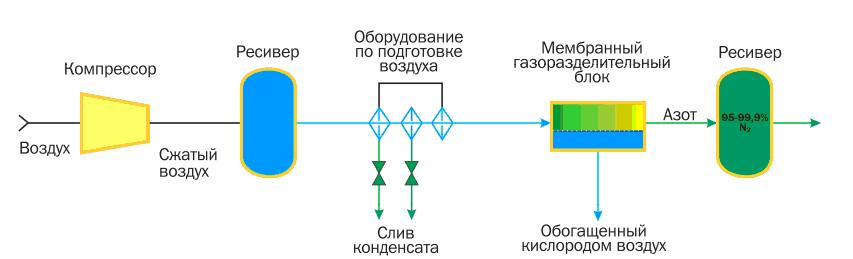

Мембранный метод. Заключается в разделении компонентов воздуха благодаря различию между их коэффициент газопроницаемости через специальные мембраны, выполненные в виде капиллярных трубок. Движущая сила процесса - разность парциальных давлений компонентов воздуха и диффундирующей смеси по обе стороны мембраны (например, из поливинилтриметилсилана). Воздух в аппарате разделяется на два потока: проникающий (пермеат) и не проникающий (нонпермеат) через мембрану. Кислород проникает через мембрану в несколько раз быстрее, чем азот, поэтому пермеат обогащается кислородом, а нонпермеат - азотом. Очищенный от пыли на фильтре воздух направляется вентилятором при атм. давлении или под повышенным давлением компрессором в мембранный аппарат, где в зоне под мембраной с помощью вакуум-насоса создается разрежение. Мембранные установки работают при температуре окружающей среды

Критерием выбора типа установки является необходимый продукт, его состояние (сжиженное или газообразное), чистота, давление продуктового газа, производительность и экономичность. Технологические схемы и конструкции воздухоразделительных установок определяются производительностью, концентрацией продуктов разделения, условиями эксплуатации.

Воздухоразделительные установки подразделяются:

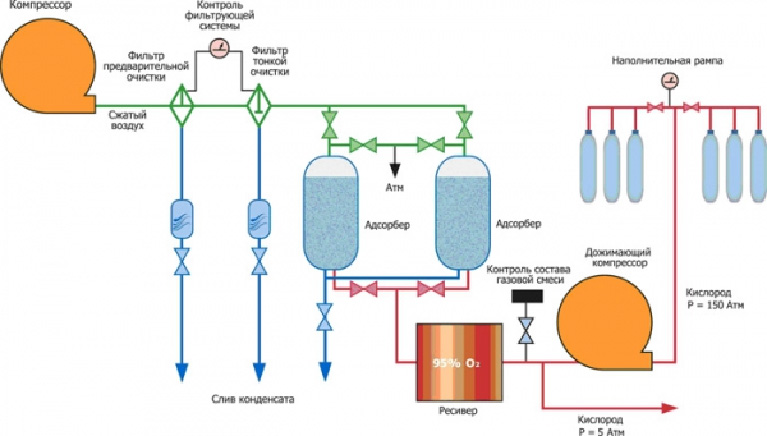

Адсорбционные установки

Работа адсорбционных установок для производства кислорода основана на зависимости процесса поглощения компонента газовой смеси от парциального давления и температуры. Поглощение выполняется специальными молекулярными ситами в условиях короткоцикловой адсорбции. Регулирование процесса поглощения компонентов газа и регенерации адсорбента происходит с помощью изменения давления и/или температуры: зависимость способности адсорбента к поглощению компонента газа прямо пропорциональна давлению. Соответственно, адсорбция происходит при повышенном давлении, а десорбция осуществляется, когда его понижают.

Преимущества адсорбционных установок перед другим оборудованием для производства кислорода – это экономичное потребление энергии и небольшие затраты на эксплуатацию, надежность и простота в управлении.

Мембранные установки. Заключается в разделении компонентов воздуха благодаря различию между их коэффициент газопроницаемости через специальные мембраны, выполненные в виде капиллярных трубок. Данный метод основан на принципе выборочной проницаемости мембран. Он заключается в разнице скоростей проникновения газов сквозь полимерную мембрану при перепаде парциальных давлений. В мембранную установку для производства кислорода подаётся очищенный сжатый воздух. При этом «быстрые газы» проходят через мембрану в зону с низким давлением и на выходе из мембраны обогащаются легкопроникающим компонентом. Оставшаяся часть воздуха насыщается «медленными газами» и выводится из устройства.

Мембранный метод разделения предусматривает регулирование количества и чистоты продукта, поэтому каждая установка обладает широким спектром эксплуатационных характеристик. Также мембранная технология производства кислорода характеризуется невысокими энергозатратами и отсутствием в оборудовании для производства кислорода подвижных частей, что позволяет экономить при эксплуатации и обслуживании.

В основе разделения газовых сред с помощью мембранных кислородных установок лежит разница в скоростях проникновения компонентов в газовой смеси через вещество мембраны. Процесс разделения обусловлен разницей в парциальных давлениях на различных сторонах мембраны.

Принцип работы мембранного картриджа

Для получения азота существуют мембранные установки, работа которых основана на мембранных модулях воздухоразделения. Это цилиндрические емкости, внутри них параллельно расположено множество волокон - «макаронин» из различных полимерных материалов. Сжатый воздух поступает на вход мембранного модуля, затем равномерно разделяется между всеми волокнами, проникая на их внутреннюю сторону. Пористая структура стенок волокон позволяет на внешнюю сторону быстрее всего проходить молекулам воды, водорода и гелия. Затем просачиваются молекулы кислорода и углекислого газа. На внутренней стороне мембран осаживаются молекулы угарного газа, азота и аргона. В процессе получения азота мембранным способом он доосушается. Мембранные установки для производства азота несколько проще по конструкции, чем адсорбционные. Но принцип устройства мембранных генераторов для получения азота и свойства существующих материалов мембран не позволяют получать очень чистый азот. На практике существующие мембранные азотные генераторы ограничены чистотой выходного продукта примерно в 99,5%.

Воздухоразделительные установки подразделяются:

по давлению цикла разделения: P = 15 ÷ 20 МПа — высокое давление, P = 4 ÷ 7 МПа — среднее давление, P = 0,5 ÷ 1,2 МПа — низкое давление.

по производительности:

малой Vк = 30 ÷ 300 (м³ N2 или O2)/час при нормальных условиях (T0 = 273 K, P0 = 760 мм рт.ст. = 101325 кПа);

средней Vк = 300 ÷ 3000 (м³ N2 или O2)/час при нормальных условиях;

высокой Vк > 3000 (м³ N2 или O2)/час при нормальных условиях;

по состоянию получаемого продукта:

-для получения газообразных продуктов;

-для получения жидких продуктов;

Для одновременного получения продуктов в жидкой и газообразной фазах;

деления

Технологический процесс разделения воздуха включает следующие стадии:

Технологический процесс разделения воздуха включает следующие стадии:

1) очистку воздуха от пыли и механических примесей на фильтрах;

2) сжатие воздуха в компрессорах;

3) очистку сжатого воздуха от двуокиси углерода щелочным раствором в скруббере или методом вымораживания ССl;

4) осушку воздуха и очистку его от углеводородов с применением адсорбентов (силикагель, цеолиты);

5) сжижение путем охлаждения и ректификацию (испарение и конденсация) воздуха для разделения его на кислород и азот;

6) накопление газообразного кислорода в газгольдерах.

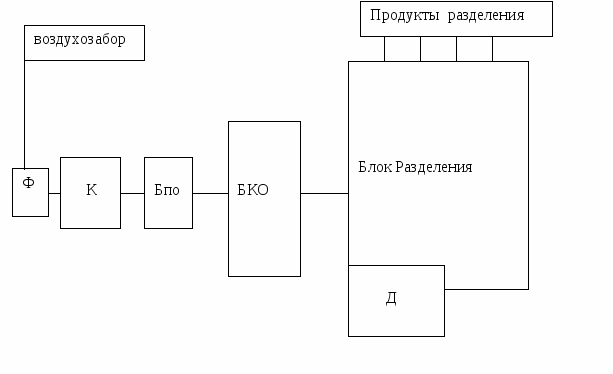

Bоздухоразделительная установка состоит из:

Ф –воздушного фильтра для улавливания пыли; К – компрессора для сжатия воздуха; Бпо – блока предварительного охлаждения для конденсации основного количества водяных паров; БКО – блок комплексной очистки воздуха для полной осушки и улавливания СО2 и углеводородов; Блок разделения воздуха; Д – детандерный блок для производства холода, необходимого для поддержания низкой температуры внутри блока и производства жидких продуктов разделения

Устройство и работа блока очистки воздуха.

Атмосферный воздух может содержать примеси: пыль, водяной газ, углеводороды (ацетилен, пропилена, пропана и др., которые при криогенных температурах затвердевают и образуют с жидким О2 взрывоопасные смеси), углекислый газ.

Фильтры для очистки всасываемого воздуха. Фильтры предназначены для выделения из всасываемого воздуха пыли и других механических примесей, попадание которых в компрессоры приводит к их преждевременному износу. Кроме того, пыль в смеси со смазкой образует нагар в поршневых компрессорах, который способствует пригоранию поршневых колец, а также снижает герметичность клапанной системы воздухораспределения.

Грубая очистка всасываемого воздуха осуществляется металлическими сетками, установленными на раструбе воздухозаборного устройства. Для средней (выделение частиц от 10 до 100 мкм) и тонкой (5-10 мкм) очистки воздуха используют масляные самоочищающиеся и ячейковые фильтры. Предельно допустимая величина запыленности воздуха, поступающего в компрессор, равна 0,5 мг/м.

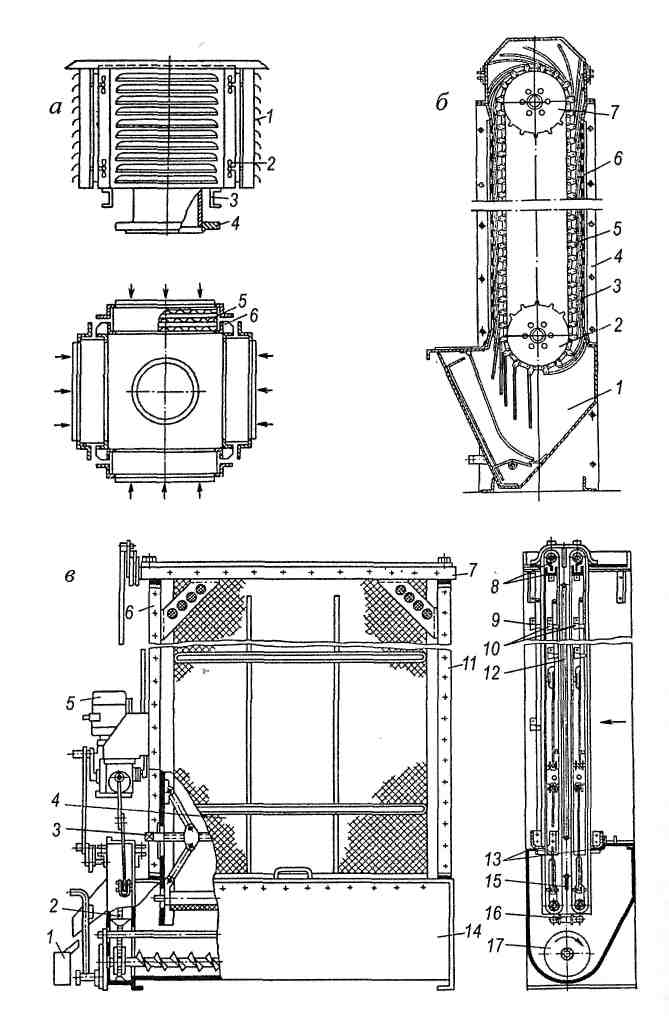

Рис. Конструкции фильтров для очистки всасываемого воздуха: а – ячейковые; б – самоочищающийся шторный фильтр; в - самоочищающийся сетчатый фильтр

Ячейковый индивидуальный фильтр компрессора (рис. а) состоит из каркаса 6 со встроенными в него ячейками 5, каждая из которых представляет собой набор гофрированных металлических сеток, собранных в виде пакета и смоченных висциновым (минеральное масло) маслом. Перед каждой ячейкой установлены жалюзи 1, исключающие попадание крупных частиц во всасываемый воздух. Ячейки и жалюзи прикреплены к каркасу винтами 2. Фильтр устанавливается на швеллерных балках 3 и соединяется со всасывающим трубопроводом компрессора фланцем 4.

Самоочищающийся шторный фильтр (рис. б) состоит из корпуса 4, двух пар (верхней и нижней) звездочек 2 и 7, соединенных втулочно-роликовыми цепями 3, на которых шарнирно закреплены сетчатые полотна (шторы) 5. При вращении звездочек шторы перемещаются и образуют многослойную фильтрующую поверхность на пути движения очищаемого воздуха, поступающего через решетку 6. Шторы по мере вращения приводных звездочек погружаются в ванну 1, заполненную висциновым маслом, смачиваются этим маслом и одновременно очищаются от загрязнений.

Самоочищающиеся сетчатые фильтры (рис. , в) выпускаются различных типоразмеров (Кт3О, Кт40, Кт6О, Кт80, Кт120, Кт160 с площадью прохода соответственно от 3 до 16 м2. Фильтры состоят из масляной ванны 14, левой 6 и правой 11 стенок, головки 7, двух фильтрующих сеток 4, образующих четыре фильтрующие панели, внутренних 10, наружного 9 и среднего 12 ограничителей парусности, натяжных устройств 3, привода 5 (электродвигатель с редуктором на общей раме) и бачка 1 для сбора шлама.

Воздух, прошедший ряд фильтров механической фильтрации попадает в компрессор, где сжимается до давления цикла, далее воздух поступает на осушку и очистку. Прежде чем воздух поступит на вход ожижительной и ректификационной секций воздухоразделительной установки, из него удаляются все примеси, которые либо взвешены в атмосферном воздухе в виде твердых частиц, либо легко могут превратиться в твердые при понижении температуры. В противном случае неизбежна быстрая закупорка узких каналов оборудования. К таким посторонним примесям относятся водяной пар, пыль, дым и пары других веществ, а также углекислый газ. Основная часть этих примесей задерживается масло- и влагоуловителями, как правило, после компрессорного сжатия. Осушка воздуха после сжатия более предпочтительна, так как в этом случае меньше воды приходится удалять в виде пара, поскольку при сжатии он большей частью превращается в жидкость. Дальнейшая сушка воздуха производится пропусканием его через адсорберы с активированным оксидом алюминия или силикагелем (частично дегидратированным диоксидом кремния). Углекислый газ можно удалять химическим путем за счет реакции с гидроксидом калия (едким кали) или натрия (едким натром). Однако эти химикаты быстро расходуются и требуют частого пополнения. На крупных воздухоразделительных установках используются теплообменные аппараты, в которых удаляются одновременно углекислый газ и водяной пар, а также охлаждается воздух, поступающий на вход системы. Легкозамораживаемые газы оседают в твердом виде на металлических поверхностях теплообменников, которые поддерживаются при очень низких температурах потоком отделенных газов, проходящим по их внутренним каналам. Систему периодически очищают от накопившихся примесей, обращая поток газов в теплообменнике.

В масловодоотделителях более сложных конструкций, помимо эффекта уменьшения скорости потока и действия инерционных сил, используют встроенные теплообменные элементы с охлаждающей водой, а также перепуск воздуха через слой фильтрующего элемента (кварцевый заполнитель, фарфоровые кольца Рашига и пр.).

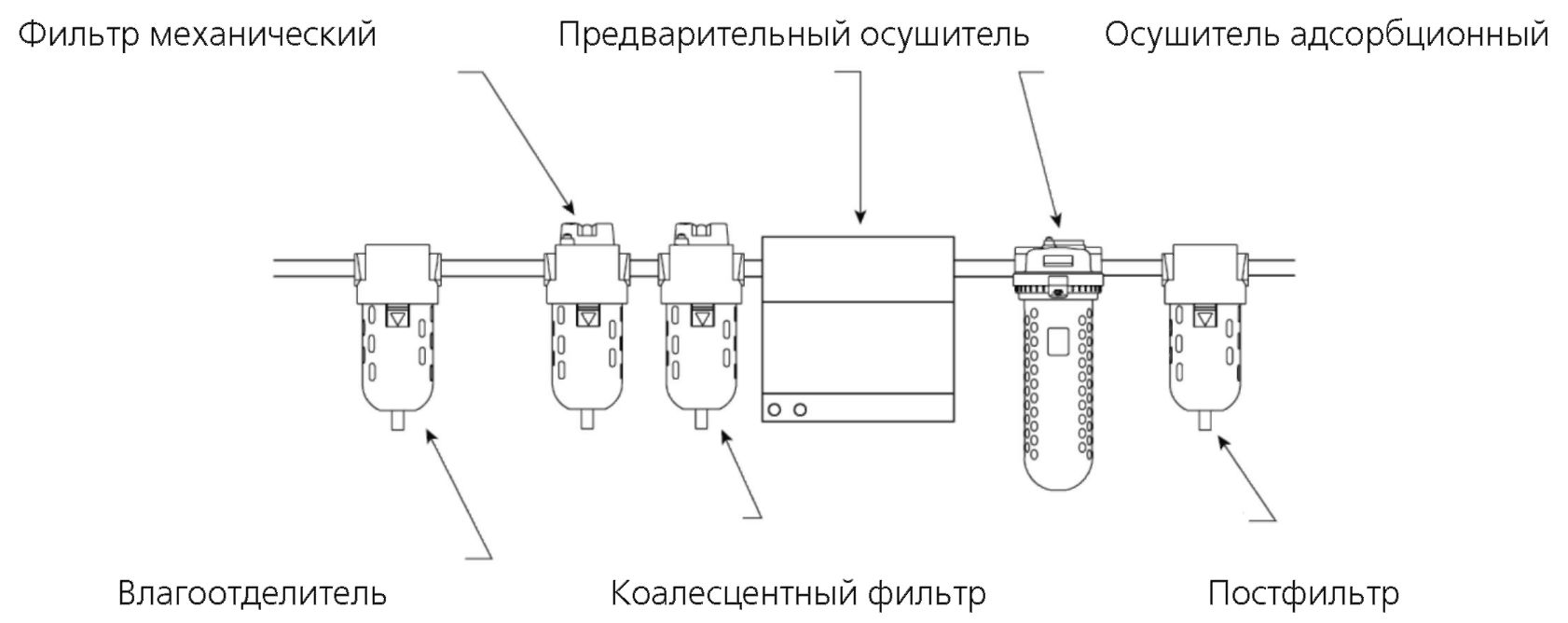

Для увеличения срока службы осушителя рекомендуется устанавливать его в комбинации с предварительными устройствами подготовки воздуха. Если в пневмосети присутствуют туман и капельная влага, то перед адсорбционным осушителем следует установить влагоотделитель. Взаимодействуя с конденсатом, силикагель быстро потеряет адсорбционные свойства. Для защиты силикагеля от засорения механическими частицами и масляной пленкой необходимо использовать механический и коалесцентный фильтры.

Проходя через слой адсорбента, поток сжатого воздуха может увлечь мелкие частички силикагеля. Для их улавливания за адсорбционным осушителем рекомендуется устанавливать дополнительный механический фильтр.

Срок непрерывной эксплуатации силикагеля может быть увеличен более чем в три раза за счет применения предварительного осушителя холодильного типа.

Адсорбционных

осушители наилучшим образом соответствует

решению специфических задач, требующих

высокого качества очистки сжатого

воздуха от влаги.

Принцип действия коалесцентных фильтров основан на эффекте коалесценции - слияние мельчайших капель влаги на специальном материале фильтрующего элемента (алюминиевый сплав, технополимер). Коалесцентные фильтры объединяют в себе достоинства фильтров тонкой очистки и систем удаления влаги. Они надежно отсеивают частицы размерами от 0,01 мкм, а использование при фильтрации эффекта коалесценции позволяет практически полностью избавиться от влаги в линиях даже при существенных колебаниях расхода.

Осушка воздуха производится следующими способами:

1. Путем адсорбции на силикагеле, содержание воды после него должно быть не более 0.03 г/м3 (точка росы -52 0С), на цеолитах – влажность снижается до 0.005 г/м3 (точка росы -640С). Регенерация адсорбента производится азотом, нагретым до 170-1800С при осушке силикагеля и 245-2700С при осушке цеолитом. Цеолиты применяются и для очистки воздуха от углекислоты, аргона.

2. Вымораживанием. В крупных разделительных установках вода вымораживается из воздуха в регенераторах. Воздух в регенераторах охлаждают до минусовой температуры. При температуре до 00С на холодной поверхности насадки регенератора влага воздуха конденсируется в виде воды, при температуре до -300С конденсируется переохлажденная вода. Для удаления осевшей влаги в регенератор в обратном направлении пропускают теплый сухой азот или кислород.

Газообразный диоксид углерода при глубоком охлаждении воздуха переходит в твердое состояние и оседает в теплообменниках, на тарелках ректификационной колонны, испарителях и т.д. Это приводит к нарушению технологического режима работы разделительных установок. Поэтому тщательная очистка воздуха от диоксида углерода имеет важное значение для нормальной работы разделительной установки. Очистка воздуха от углекислоты проводится или в скрубберах, орошаемых раствором гидроокиси натрия или в регенераторах, где углекислота вымораживается, отлагаясь на холодной насадке регенератора при прохождении через него воздуха и затем уносится обратным потоком кислорода или азота в период отогрева регенератора. Регенератор снабжен или насадкой в виде дисков из свернутой по спирали гофрированной алюминиевой ленты или в качестве насадки таких регенераторов применяется кусковой базальт или гранит. В регенераторы сверху вниз под давлением Р=6атм подается воздух (прямой поток), а через каждые 3-9 минут – кислород или азот (обратный поток) под давлением Р=1.1-1.2атм. Чтобы предотвратить забивку (замерзание) регенератора, необходимо обеспечить удаление обратным потоком газа, всех примесей, накапливающихся на насадке. Чем больше отношение объема обратного потока газа к объему прямого потока и меньше разница температур между потоками, тем полнее происходит самоочистка регенератора. Большое значение для безопасной работы имеет очистка воздуха от ацетилена. Накопление больших количеств ацетилена может привести к взрыву. Вследствие малого парциального давления ацетилен не выделяется из воздуха в теплообменниках и регенераторах.

Осушка и очистка воздуха осуществляется адсорбционным методом. БКОО (блок комплексной осушки и очистки) воздуха включает в себя адсорберы, фильтры очистки воздуха от пыли адсорбента, трубопроводы, арматуру (обратные клапаны, заслонки запорные, манометровые вентили) и контрольно-измертельные приборы.

Рис. . Блок осушки воздуха 1 – теплообменник; 2 – влагомаслоотделитель; 3 – абсорбер; 4 – электрический подогреватель; 5 – фильтр пыли; 6 – ресивер

После концевого холодильника компрессора воздух поступает во влагоотделитель, в котором производится предварительная очистка воздуха от капельной влаги. Затем воздух поступает в теплообменник-ожижитель для предварительного охлаждения воздуха перед блоком очистки, охлаждение воздуха происходит отходящими из теплообменника азотом и сжатым кислородом. После теплообменника-ожижителя воздух поступает во влагоотделитель, где из него удаляется остаточная капельная влага. Затем воздух направляется в блок очистки, где очищается от влаги, углекислоты и углеводородов, проходя через один из двух адсорберов, заполненные синтетическим цеолитом.

В современных воздухоразделительных установках качественную очистку от влаги, углекислоты и углеводородов обеспечивают путем адсорбции на комбинированном слое адсорбента. Очищаемый воздух проходит последовательно слой активной окиси алюминия Al2O3 для осушки и слой цеолита NaX для очистки от углеводородов и углекислоты. Очищаемый и осушаемый сжатый воздух подают в один из двух попеременно работающих адсорберов снизу. Воздух пропускают через слой активной окиси алюминия и затем через слой цеолита. Осушенный и очищенный воздух пропускают через фильтр тонкой очистки (для очистки его от механических примесей).