- •Класифікація і особливості харчових концентратів (хк)

- •Основи сушіння харчових продуктів

- •Варено-сушені крупи

- •Виробництво сушеного м'яса

- •Виробництво плодових і ягідних

- •Білкові гідролізати

- •Хк обідніх страв

- •Сухі продукти дитячого та дієтичного харчування

- •Вівсяні дієтичні продукти

- •Сухі сніданки

- •Кава та напої, що її замінюють

- •Хк картопле продукти

Вівсяні дієтичні продукти

Характеристика, харчова цінність

Технологічна схема виробництва

Основні режими

Вимоги до якості

До вівсяного дієтичного продукту відносять вівсяні пластівці та толокно. Харчова цінність дуже висока ,вміст білків і жиру у вівсяній крупі на багато більше ніж в інших крупах: вітамінний комплекс В, мінний склад х-ся високим вмістом необхідних солей: заліза, фосфора, калію, кальцію. Хімічний склад вівса залежить від району вирощування і сорту, %:

Білки – 12.5 та незамінних а\к

Жир до- 6

Вуглеводи- 66.5

Клітковина -12.2

Вівсянка має високу засвоєння ,%:

Білки -85

Вуглеводи -96

Жир – 94

Високий вміст клітковини підвищує харчову цінність їх оброблення: механічні, фізичні, біохімічні в результаті плющення крупу і вівсяне борошно (толокно)

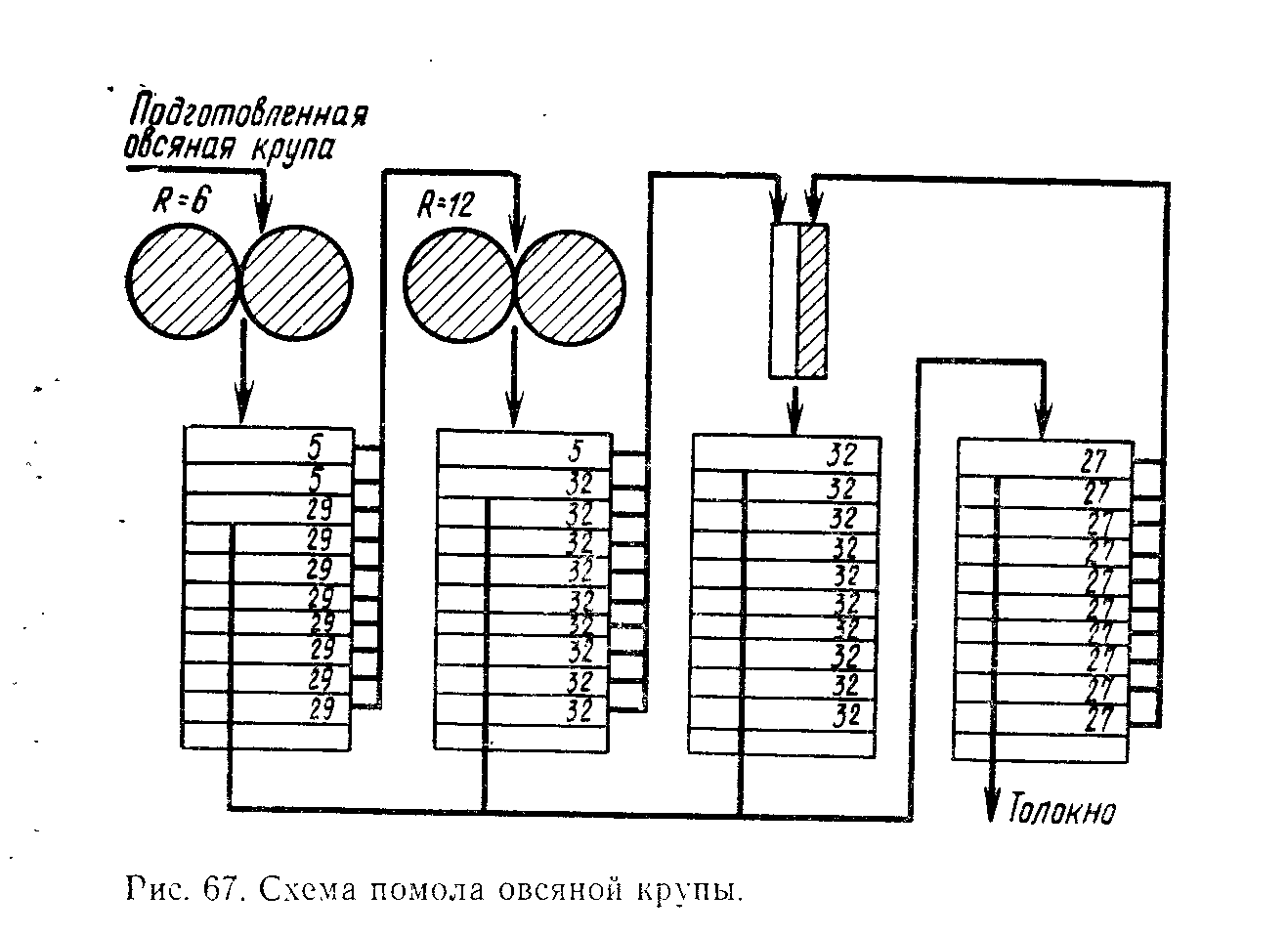

Виробництво толокна

Вівсяне борошно, яке отримане помелом ядра вівса, та попереднього оброблення. сировина для виробництва толокна проходить обробку в результаті проходження гідролізу КХ. Від ступеню гідролізу залежить якість. Для виробництва толокна використ здатність до пророщення овесу.

Є 2 способи одержання толокна:

Московський

Костромський

МОСКОВСЬКИЙ

Овес очищають на сепараторі від домішок потім на трієрах через розсіювач та фракції направляють в мийні машині. Митий овес пропарюють в пароварочній машині. Потім овес звільняють від плівки на спеціальних апаратах і очищують в циклонах \буратах.

Очищена крупа»вальцювальні станки з помолом» розсіюють «бункер»фасовка.

Очищення

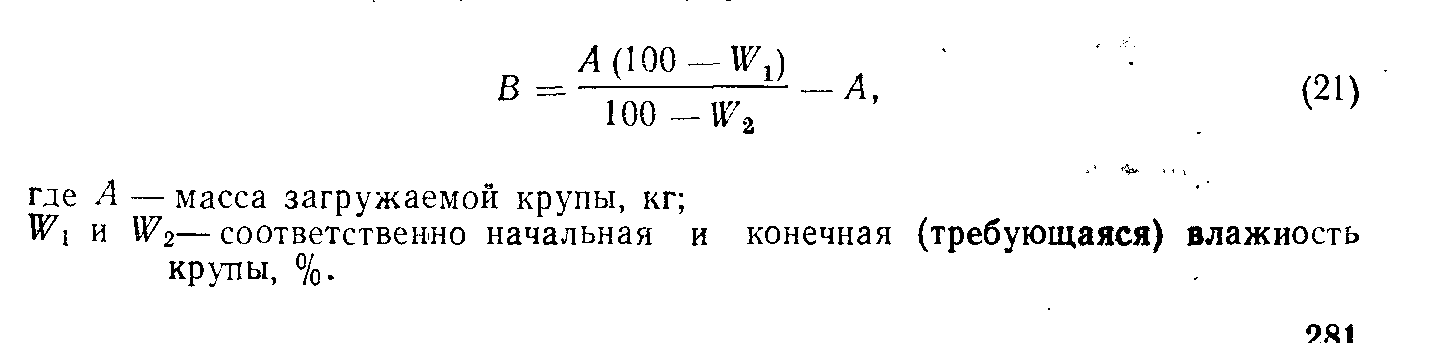

Діаметр сит 2-4, схід 4.75 миють водою питною. Замочують теплою водою Т 35°С, час 2год, вологість 30%,

Варка

Час 1.5-2год , Т112-120°С +15%

Сушк а в СПК

Т 65-70°С вологість5-6% охолоджують до Т 25-30°С.

КОМСТРОМСЬКИЙ

Замочують на 6-8 годин проходить процес томіння Т 40-45°С, а далі так як і в попередньому способі.

Цей спосіб кращий тому що:

Проходить декстринізація і оцукрення крохмалю, ферментація під час замочування і томління активація: амілази, що каналізують процес гідролізу крохмалю, утвор декстринів, мальтози.

Виробництво пластівців «ГЕРКУЛЕС»

Є 2 способи залежна від сировини(овес чи вівсяна крупа)

Крупа на сепаратори»сушіння СПК до вологості 8%. Дуаспіратор для відділення шелухи і обробляють на круповідділювальній машині (зазвичай 2)для відділення зерен і зернових домішок»дуаспіратор і відділюють шелуху і пропарюють» плющення»на сито» аспірація толокна « відділяють луску2пропарка(2-3хв вологість 12-12.5%)0.4 мл –товщина пластівців. Фасують на автоматах АПБ 35пак\хв

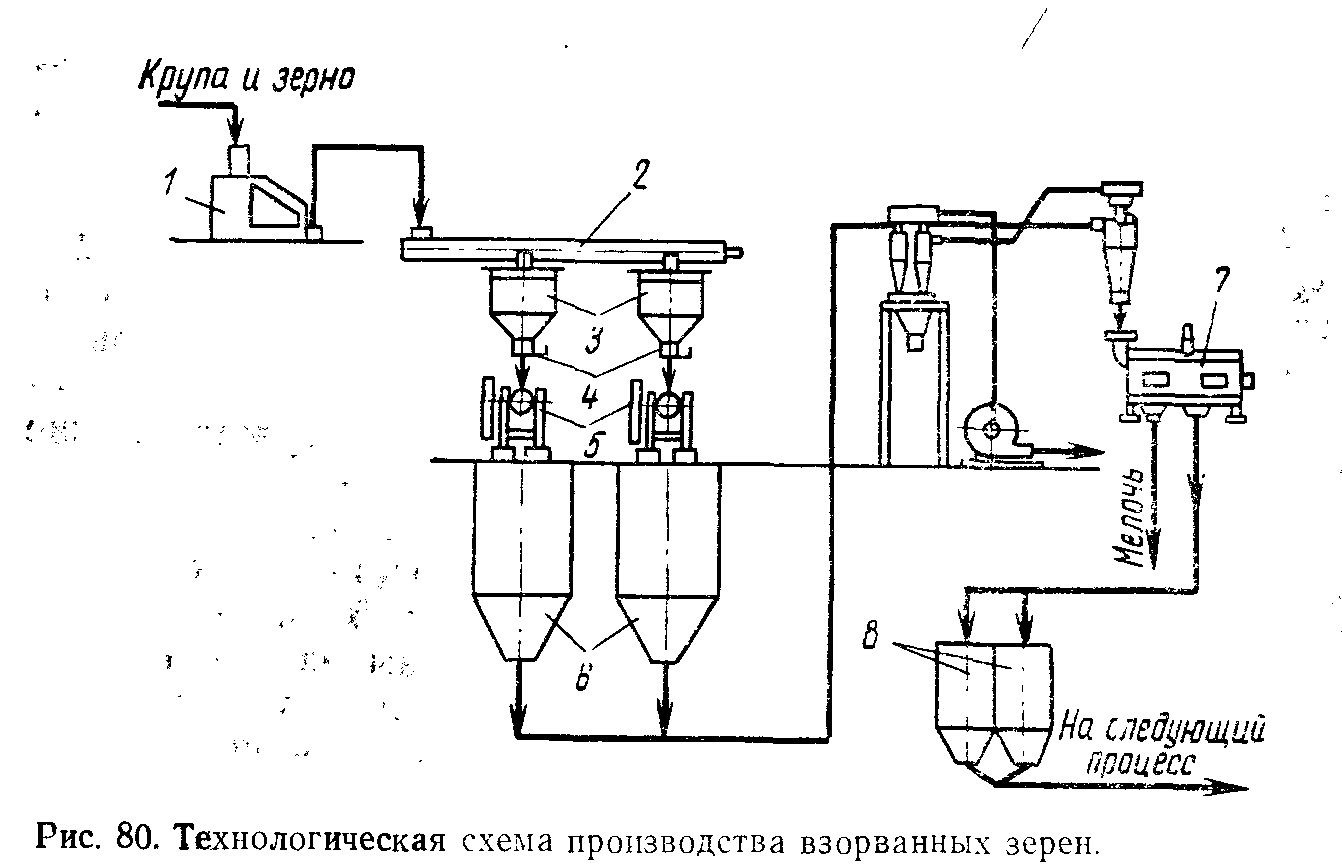

Сухі сніданки

Виробництво кукурудзяних пластівців

Основні режими

Характеристика зірваних зерен

Виробництво повітряної кукурудзяної та рисової крупи

До сухих сніданків (СС) – з пшениці, рису та інших зернових. У вигляді пластівців ,зірваних зерен

Кукурудзяні пластівці

Технологічна

схема розділяється га 2стадії ,отримання

кукурудзяної крупи і виробництво

пластівців. Очищуюють на зерновому

сепараторі»відправляють на мийну

машину»пропарюють гострим паром»відправляють

на темперування. Крупа вариться в

цукро-сольовому розчині»крупу сушать»

темперують.»просіюють в

бураті»пропарюють»плющать»виділяють

мучіль»обжарюють»сортують на віброситі

охолоджують»пакують.

Очищення крупи

Для очищення використовують зерновий сепаратор, для яких встановлюють магніти для видалення домішок. Сита штамповані, приймальне сито 10мм, сортування 2 і 5 мм. Видал. Домішок які залишають після зернового сепаратора. Використання зерномийної машини вологість крупи 22-25%.процес пропарювання проходитьв шнеках попарювачі потім крупа відправляється на відлежування. В цих процесах проходить набухання КХ зерен і білкових речовин. Процес зволоження прискорює процес варки. Використовують варочну машину ВАА-800. Перед початком процесу варки крупу витримують цукро-сольовим розчином 3-4год. Процес триває 2год під час процесу КХ клейстеризується, білковві речовини коагулюють і за рахунок цього збільшується вміст водорозчинних речовин які ми споживаємо. Все це призводить до кращього засвоєння організмом людини. Неповинно бути комків тому з варочного апарату її вигружають не одразу ,або вигружають на чашу. Та обдувають повітрям.

Сушка

На сушарках СПК Т повітря 80-85°С до вологості 18%. Охолоджуютьна останній лінії сушарки.

Темперування

Висушують та охолоджкють крупу на темперування (відлежуванням) протягом 8год в бункерах . мета- вирівнювати вологу для повного розчинення амілази і пептизації амілопектину.

Попарка, плющення

Після відлежування»просіюють на бураті»дроблять»зволоження гострим паром до вологості 23%»підігрівають. Для цього використовують шнек пропарена крупа» плющення» плюлющення(П-2М 2х валкова).

Обжарка

Жарять в газовій плиті. Процес обжарки триває 2-3хв при Т 250-300°С. вологість при цьому стає 2.5-3%.

Нанесення глазурі

На пластівці наносять на установці для глянцювання карамелі УКГ-1. В барабан подається сироп 80-85% який постійно обертається

Приготування сиропу

Сироп готують 2х видів. Для варки і для нанесення на пластівці, глазурування. На 1 варку необхідно на сироп:39.6кг цукру, 19.8 солі, 170-160кг води.

Процес проходить в дисуторі. Попередньо заливають водою доводять до кипіння і фільтрують. Процес кип*ятять проходять процес випарювання до СР 74-76% в кінці процесу + ванілін. Фасують для упаковки в АБВ.

При обробці змінюється зовнішній вигляд 12хв тиск 1МПа. Збільшується к-ть водорозчинних речовин:

Нанесення добавок

Нанесення цукрової глазурі

Концентрація 72-73% в збірнику підтримують Т 75°С

Процес аналогічний з нанесенням глазурі

Виробництво повітряної кукурудзи

Сепаратор

Шнек

Бункер проміжний

Дозатори для гармати

Гармата

Проміжний бункер

Бурат

бункера

Приготовлений сироп в дисуторі, в вакуум апараті ,варять карамельний сироп з + жиру і уварюють карамельну масу, змішують із взірваною кукурудзою ,кондитерським жиром + лецитину в змішувальну машину. Потім підсушують . отриману кукурудзу в карамелі сушать в сушильному апараті ,нагрівають гарячим повітрям, розфасовують та уварюють до СР 70%.

Виробництво кукурудзяних паличок

Кукурудзяні палички-продукт отриманий в результаті обробки кукурудзяної крупи в екструдері.

Виготовляють з різними добавками які підвищують смакову та енергетичну цінність. Кукурудзу очищають на сепараторі, або ситі транспорт по вологому шнеку куди + сіль або сольовий розчин. Для рівномірного розподілення вологи використовують в темперованому бункері звідки потім в екструдер . кукурудзяні палички транспортують в бункер а потім в установку для нанесення добавок + рослинну олію. Готові палички складають в бункер, а потімна фасовочний агрегат.

Підготовка крупи

Для

виробництва використовують кукурудзяну

крупу,який відповідає по розміру проходу

через металоткане сито з отворами

1.2мм і сходу з отворами 0,67мм. Мілка крупа

може пригорати в машині і порушує хід

технологічного поцесу. Із крупяної

крупи не отримуються однорідна маса.

Крупа яка поступає в цех просіюється.

Просіяну крупу змішують з сіллю 1% до

маси. Для змішування використовують

машини ЗХМ-2,5. Сіль готують в солерозчиннику:

Процес змішування в машині 5-7хв для рівномірного розподілу вологи крупу витримуюють в бункерах 3-4 години. Кукурудзяні палички отримали на машині МКП70 працює так:

Однакова за вологістю і крупністю кукурудзяна крупа змішана з сіллю поступає в приймальний бункер машини через дозатор поступає в простір між валками шнеку стінками апарата та поступово направляється до матриці з отворами.

По мірі руху продукта до матриці тиск в масі збільшуєтьсяза рахунок зменьшеного кроку в шнеку і переходу вологи в пару маса нагрівається до температури 150-200°С. під дією високої температури та тиску крупа перетворюється в тістову масу і у вигляді тоненьких струйок тіста видавлюють ,діаметр отворів в матриці 3мм. В результаті різкого перепаду тиску в продукті при виході із машини проходить вибухоподібне видалення вологи. Тоненькі стуйки збільшуються в об*ємі в 3-4рази і миттєво висихають волога в продукті 5-6% на виході із машини вироби відсікаються ножем і системою пневматичного транспортера подаються на наступні операції.

Основною умовою отримання продукту високої якості є отримане в машині однорідної маси яка має пластичні властивості. В процесі проходить зміна продукта клейстеризаціії КХ, декстринізація зменьшим вмістом водорозчинних речовин підвищює харчову цінність. Під час роботи необхідно слідкувати за рівномірною подачею крупи, не допускати перевантаження та перегріву.

Нанесення добавок

Кукурудзяні палички вологістю 5-6% для надання різних на смакових якостей + добавки. В якості яких використовують :цукор, цукор з корицею, цукор з ваніллю, цукор з арахісом, сіль, часник, і т.д.

Найбільш простий спосіб дражерування при швидкому його обертанні 25-27 обертів/хв.

В котел загружають кукурудзяні палички + рослинну олію рафіновану після рівномірного розподілу олії по масі 5-4хв. В котел вносять зарані підготовлені добавки,якщо з ваніллю та часником в змішувальній маштині попередньо готують сухі суміші цукрової пудри з ваніллю чи часниквим порошком. Ці суміші подають в дражерувальну машину. При виготовлені солодких чи солоних паличок в дражерувальний котел після + олії вносять цукрову пудру, або молоту сіль.

Фасування

Використовують різні види фасувальні апарати, фасують в целофанові пакети, або коробки із картону з внутрішнім пакетом із пергамента різної маси 50-250гр найбільш поширений автомат КЗХ.