- •1.2. Техническое диагностирование птм

- •Краткая характеристика наиболее употребительных жидких минеральных масел

- •2.2. Разработка карты смазки

- •2.3. Мероприятия по экономии топлива и смазочных материалов

- •2.4. Регенерация и утилизация масел

- •3.1.2. Определение количества то и плановых ремонтов

- •3.2. Определение месяца капитального ремонта

- •3.3. Определение порядкового рабочего дня то

- •3.3.1. Порядковый рабочий день проведения то-2

- •3.3.2. Порядковый рабочий день проведения то-1

- •3.4. Определение объема работ для то и ремонтов

- •4.2. Разработка технологической карты ремонта топливной аппаратуры крана на пневмоходу

- •Заключение

- •Список используемой литературы

- •План – график проведения то

На всех этапах развития народного хозяйства создание башенных кранов было тесно связано с развитием строительства.

Так, переход на индустриальные методы крупнопанельного строительства повлек за собой необходимость освоения башенных кранов большой грузоподъемности. Повышение темпов строительства потребовало как создание механизмов с повышенными скоростями рабочих движений, так и повышения мобильности кранов.

Современный башенный кран-это сложная, мощная, мобильная машина, управление которой может быть доверено только людям, имеющим определенные технические знания и навыки.

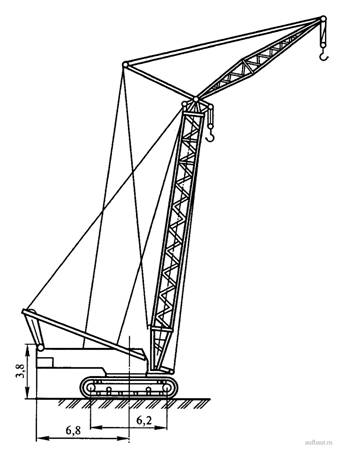

Кран стреловой гусеничный

Г усеничные

монтажные тяжелые краны

имеют увеличенную высоту башенно-стрелового

оборудования, выпускаются грузоподъемностью

100, 125 250, 300 т и предназначены для монтажа

крупноблочного и тяжеловесного

оборудования при строительстве и

реконструкции предприятий нефтехимической,

химической, металлургической и других

отраслей промышленности. Гусеничные

монтажные краны изготовляются в стреловом

и башенно-стреловом вариантах. Краны

могут работать как от собственного

дизель-электрического агрегата (станции),

так и от внешней сети трехфазного тока

напряжением 380 В. частотой 50 Гц.

Дизель-электрический агрегат выполняется

в виде отдельного блока и на кранах не

устанавливается. Дизель-электрический

привод постоянного тока обеспечивает

регулирование скоростей механизмов

кранов в широком диапазоне и получение

низких посадочных скоростей груза.

усеничные

монтажные тяжелые краны

имеют увеличенную высоту башенно-стрелового

оборудования, выпускаются грузоподъемностью

100, 125 250, 300 т и предназначены для монтажа

крупноблочного и тяжеловесного

оборудования при строительстве и

реконструкции предприятий нефтехимической,

химической, металлургической и других

отраслей промышленности. Гусеничные

монтажные краны изготовляются в стреловом

и башенно-стреловом вариантах. Краны

могут работать как от собственного

дизель-электрического агрегата (станции),

так и от внешней сети трехфазного тока

напряжением 380 В. частотой 50 Гц.

Дизель-электрический агрегат выполняется

в виде отдельного блока и на кранах не

устанавливается. Дизель-электрический

привод постоянного тока обеспечивает

регулирование скоростей механизмов

кранов в широком диапазоне и получение

низких посадочных скоростей груза.

Микропроцессорные ограничители грузоподъемности, установленные на кранах, обеспечивают безопасное производство работ во всем диапазоне грузовых характеристик кранов. Монтажные краны могут передвигаться по строительной площадке своим ходом без груза с различными видами стрелового и башенно-стрелового оборудования, а также с ограниченным грузом на основной стреле. С объекта на объект краны перевозят в частично разобранном виде специализированными автотранспортными средствами, агрегатируемыми с седельными автотягачами. Краны могут эксплуатироваться при температуре - 40... + 40 °С.

Кран стреловой пневмоколесный

С треловые

самоходные краны на спецшасси

автомобильного типа (длиннобазовые)

применяют на монтажных и погрузочно-разгрузочных

работах, особенно на рассредоточенных

сборных объектах, при единичном монтаже

тяжелых конструкций. Такие краны в СССР

выпускались грузоподъемностью от 16 до

250 т.

треловые

самоходные краны на спецшасси

автомобильного типа (длиннобазовые)

применяют на монтажных и погрузочно-разгрузочных

работах, особенно на рассредоточенных

сборных объектах, при единичном монтаже

тяжелых конструкций. Такие краны в СССР

выпускались грузоподъемностью от 16 до

250 т.

Краны на короткобазовом шасси имеют большую грузоподъемность на колесах, что позволяет использовать их без потерь времени на установку выносных опор. Передние и задние колеса - управляемые. Высокая маневренность и проходимость машин дает возможность использовать их в стесненных условиях реконструкции промышленных предприятий и на неподготовленных площадках. Такие краны в СССР выпускались грузоподъемностью от 16 до 40 т.

Краны на специальных вездеходных шасси автомобильного типа сравнительно новый тип кранов. Выпускались в СССР с конца 80-х гг. на СП "Кранлод". Достигнутая грузоподъемность - 50 т, планировалось освоить выпуск кранов г/п до 70 т. На просторах СНГ (Украина и Россия) созданы и освоены краны этого типа с максимальной грузоподъемностью 100 т, как с гидравлическим, так и с дизель-электрическим приводом.

монтажа, вызванного перевозкой крана на новое место;

реконструкции крана;

смены или капитального ремонта металлоконструкций, грузовой и стреловой лебедок;

смены крюка, а также после замены грузовых, стреловых и других несущих канатов;

монтажа рабочего оборудования.

Техническое освидетельствование возлагается на лицо, осуществляющее надзор за краном, и производится при участии лица, ответственного за исправное его состояние. Первичное техническое освидетельствование кранов, поставляемых в собранном виде и перевозимых без разборки, производится отделом технического контроля завода-изготовителя перед отправкой их владельцу. Дата и результаты освидетельствования должны быть записаны в паспорт крана. По прибытии на место эксплуатации эти краны должны быть перед пуском в работу освидетельствованы (без испытания грузом) владельцем и зарегистрированы в местном органе Госгортехнадзора.

При техническом освидетельствовании кран подвергается: осмотру, статическому и динамическому испытанию. При осмотре автомобильного, пневмоколесного и гусеничного кранов необходимо проверить все механизмы, металлоконструкции, канаты, приборы безопасности, тормоза, системы управления, а также освещение и сигнализацию. Прежде чем приступить к статическим, а затем динамическим испытаниям, следует проверить работу всех механизмов вхолостую, т.е. не подвешивая груз на крюк. Проверяют путем поочередного включения механизмов. При этом контролируют работу всех ограничителей рабочих движений крана — подъема крюка, подъема и опускания стрелы. Ограничители соответствующих механизмов крана считают исправными, если они автоматически выключают механизм подъема груза при подходе крюка к головке стрелы и механизм подъема и опускания стрелы при ее подходе к крайнему нижнему и верхнему положениям, соответствующим наибольшему и наименьшему ее вылетам. Работу ограничителя грузоподъемности проверяют при динамических испытаниях.

После проверки работы механизмов крана вхолостую кран проверяют статической нагрузкой. При этом стрелу устанавливают в положение, соответствующее наименьшей устойчивости крана, груз массой, превышающей на 25% грузоподъемность крана, поднимают на высоту 200—300 мм, после чего контролируют положение опор. При статических испытаниях ограничитель грузоподъемности крана должен быть отключен, так как он отрегулирован на 10%-ную перегрузку и при достижении ее разрывает электрическую сеть.

После статических испытаний кран осматривают. Если испытания прошли удовлетворительно, приступают к динамическим испытаниям, при которых масса груза превышает номинальную грузоподъемность крана на соответствующих вылетах на 10%. Проверяют раздельную и совмещенную работу механизмов согласно указаниям в паспорте крана. Работу ограничителя грузоподъемности контролируют с грузами номинальной массы и превышающими на 10% номинальную грузоподъемность крана на соответствующих вылетах. Ограничитель грузоподъемности должен выключить механизм подъема груза при массе груза, превышающей на 10% номинальную. После динамических испытаний крана необходимо тщательно осмотреть металлоконструкции, чалочные устройства, крюк, тормоза, муфты и другие узлы и детали крана. Все обнаруженные дефекты должны быть устранены до начала эксплуатации крана. При удовлетворительных результатах технического освидетельствования лицо, его производящее, записывает в паспорт разрешение на работу крана и дату следующего освидетельствования.

Все вспомогательные грузозахватные приспособления: чалочные канаты, цепи, траверсы и другие съемные вспомогательные приспособления, а также тара для транспортирования грузов (ковши, контейнеры, бадьи перед пуском в работу и после ремонта подлежат техническому освидетельствованию на предприятии, которое их изготовило или отремонтировало. При техническом освидетельствовании съемные грузоподъемные приспособления осматривают и испытывают нагрузкой, в 1,25 раза превышающей номинальную.

В процессе эксплуатации независимо от сроков технического освидетельствования кранов канаты, а также все вспомогательные грузозахватные приспособления и тару полагается периодически освидетельствовать. Траверсы освидетельствуют не реже чем через шесть месяцев, клещи, тару и другие захваты через один месяц, стропы через каждые 10 дней.

1.2. Техническое диагностирование птм

Техническое диагностирование крана предназначается для предварительного обнаружения дефектов, неисправностей, предупреждения отказов и их последствий.

Таблица 1

Виды технического диагностирования

Условное обозначение |

Периодичность |

Целевое назначение |

Основное содержание |

Де |

При проведении ЕО |

Определить готовность крана к выполнению задания |

Проверка общего состояния крановой установки в целом. |

Д1 |

При проведении ТО-1 |

Определить работоспособность систем, обеспечивающих безопасную работу крановой установки. |

Проверка работоспособности систем, обеспечивающих безопасную работу крановой установки. |

Д2 |

При проведении ТО-2 |

Определить техническое состояние крановой установки в целом, в том числе работоспособность всех основных узлов и частей крана. |

Проверка работоспособности крановой установки в целом. |

Дс |

При проведении сезонного технического обслуживания |

Определить готовность крана к осенне-зимнему или весенне-летнему периодам эксплуатации |

Проверка работоспособности крановой установки в целом и систем теплообмена. |

Др |

Перед проведением текущего ремонта |

Определить техническое состояние и остаточный ресурс основных узлов и механизмов крановой установки. |

Установление объема текущего ремонта. |

Дз |

При поступлении заявки |

Определить место и, при необходимости, причину и вид дефекта или состояние крановой установки в целом. |

Поиск дефекта или проверка состояния крановой установки. |

Примечание. Допускается совмещение Дс с Д1, Д2, Дз.

Таблица 2

Объем, методы и средства диагностирования

Объем работ при диагностировании |

Предельная величина |

Метод |

Средства |

|

Ежесменное диагностирование |

||||

1. Определите уровень рабочей жидкости в маслобаке |

Нижняя кромка смотрового стекла |

Осмотр |

Визуально |

|

2. Определите целостность гидрокоммуникации крана и отсутствие течи |

Повреждение гидрокоммуникаций, течь рабочей жидкости не допускается |

Осмотр |

Визуально |

|

3. При включенном насосе определите:

|

В соответствии с таблицей настройки предохранительных клапанов. |

Замер |

Манометр в кабине крановщика |

|

4. Определите отсутствие течи в гидрокоммуникациях и соединениях гидроагрегатов крана |

Течь рабочей жидкости не допускается |

Холостая ра-бота механиз-мов поворотной и неповоротной части |

Визуально |

|

5. Определите отсутствие прерывистого (рывками) движения механизмов крана (особо при опускании крюка, стрелы) |

Рывки при работе механизмов крана не допускаются |

Холостая работа механизмов |

Визуально |

|

6. Определите работоспособность ограничителя грузоподъемности, ограничителей подъема и опускания крюка и др. приборов безопасности |

Отключение |

Отсутствие свечения индикатора «Неисправ-ность». Подъем стрелы и крюка в крайние положения |

Визуально |

|

7. Определите работоспособность приборов сигнализации:

|

Проверить показания приборов, работу звукового сигнала, освещение рабочего места. |

Включите электрооборудование крана |

Визуально |

|

8. При работе с грузами на рабочей площадке (объекте) определите наклон конструкции крана установленного на опорах. |

1,5°-0,5° |

Замер |

Указатель наклона крана в кабине крановщика |

|

Диагностирование при ТО-1 |

||||

Выполните работы по диагностированию очередного Де и дополнительно: |

||||

9. Определите надежность крепления опорной рамы к лонжеронам шасси автомобиля, опоры поворотной к опорной и поворотной рамам, гидроцилиндров выносных опор, механизма поворота и грузовой лебедки |

Ослабление |

Опробование |

Ключи гаечные |

|

10. Определите правильность регулировки указателей наклона в кабине крановщика и на опорной раме. |

Отклонение от показаний контрольного уровня не более 20% |

Сравнительные измерения при максимально поднятой стре-ле и горизон-тированием выносными опорами |

Контрольный уровень |

|

11. Определите работоспобность ограничителя грузоподъемности |

Номинальный груз +10% на соответствующем вылете |

Поднятие контрольного груза. Замер |

Набор тарированных грузов |

|

12. Определите работоспособность блокировки на рукоятках управления рабочими операциями |

Подъем груза запрещается. Опускание стрелы запрещается. Выдвижение секций стрелы запрещается |

Поднятие контрольного груза до срабатывания ограничителя грузоподъемности. |

Набор тарированных грузов |

|

13. Определите тормозной момент грузовой лебедки, толщину тормозной ленты, длину пружины. |

В соответствии с требованиями "Руководства по эксплуатации" |

В соответствии с требованиями "Руководства по эксплуатации" |

Манометр в кабине крановщика. Линейка, штангенциркуль |

|

14. Определите тормозной момент механизма поворота, толщину тормозной ленты, длину пружины. |

В соответствии с требованиями "Руководства по эксплуатации" |

В соответствии с требованиями "Руководства по эксплуатации" |

Манометр в кабине крановщика. Линейка, штангенциркуль |

|

|

Диагностирование при ТО-2 |

|||

|

Выполните работы по диагностированию очередного Д1 и дополнительно: |

|||

|

15. Определите отсутствие усталостных трещин в сварных швах на:

|

Наличие трещин не допускается |

Осмотр |

Переносная лампа, металлическая щетка, увеличительное стекло 10:1 |

|

16. Определите работоспособность канатов, крепление канатов, износ крюка, крепление крюка. |

По правилам Госгортехнадзора |

Осмотр. Замер. |

Переносная лампа, метал-лическая щетка, увеличительное стекло 10:1, линейка, штан-генциркуль |

|

17. Определите частоту вращения насоса (минимальную, максимальную). |

В соответствии с требованиями "Руководства по эксплуатации" |

Замер. |

Тахометр. |

|

18. Определите работоспособность останова двигателя. |

Останов. |

Опробиро-вание |

Визуально. |

|

19. Определите максимальные скорости выполнения рабочих операций: скорость подъема, опускания максимального груза (16 т); скорость поворота с грузом; время изменения вылета, не менее |

В соответствии с требованиями "Руководства по эксплуатации" |

Выполнением рабочих операций. |

Рулетка L=10 м, секундомер |

|

20. Определите работоспособность привода насоса, механизма поворота, лебедки грузовой. |

Резкий шум, вибрация, нагрев подшипников выше +80 °С, течь масла. |

Непрерывная работа с грузом 7 т в течение 10 мин. (совмещение подъема-опускания с поворотом). |

Визуально. ПрослушиваниеЗамер. Термометр. |

|

21. Определите работоспособность гидроцилиндра выдвижения секций стрелы. |

В соответствии с требованиями "Руководства по эксплуатации" Проседание. Течь масла. |

Опробование работой крановой установки. |

Визуально Линейка. |

|

22. Определите работоспособность гидроцилиндров выносных опор и подъема стрелы. |

Отсутствие течи масла и проседания гидроцилиндров. |

Поднимите максималь-ный груз на вылете 3,0 м с поворотом и выдерживанием груза в течение 5 мин над каждой выносной опорой. |

Визуально. Линейка. |

|

23. Определите работоспособность механизма блокировки подвески. |

Отсутствие течи масла из гидроцилиндров, полное зацепление захватов с рычагами. |

Выполнение операций включения и выключения механизма блокировки не менее трех раз. |

Визуально. |

|

Диагностирование при СО |

|||

|

Выполните работы по диагностированию очередного Д2 и дополнительно: |

|||

|

24. Определите работоспособность отопительной установки. |

Температура нагретого воздуха на входе в кабину крановщика 70+10 С |

Работа отопительной установки |

Термометр |

|

Диагностирование перед проведением ремонта |

|||

|

Выполните работы по диагностированию очередного Д2 и дополнительно: |

|||

|

25. Определить утечки насоса и гидромоторов |

В соответствии с требованиями "Руководства по эксплуатации" |

Подъем максимального груза на вылете 3,0 м на макси-мальную высоту с максимальной скоростью, при полном ходе рукоятки управления грузом. Фиксировать время подъема и утечки через дренаж агрегата. Замер утечки производить три раза. Результат - средний ари-фметический. |

Мерная емкость, секундомер |

|

26. Заклинивание и течь рабочей жидкости из вращающегося соединения. |

Утечка не допускается. |

Работа с максимальным грузом. |

Переносная лампа. Визуально. |

|

27. Определить холостой, рабочий ход и усилие перемещения рукояток привода рабочими операциями. |

В соответствии с требованиями "Руководства по эксплуатации" |

Работа с максимальным грузом. Замер. |

Линейка. Динамометр Р=10 кгс |

|

28. Определить возвращаемость рукояток привода рабочими операцими в нейтральное положение. |

0,1 с |

Работа крановой установки с максимальным грузом, плавное отпускание рукоятки в нейтральное положение. |

Секундомер. |

граничную смазку сопряженных поверхностей — подшипников качения и скольжения, шарнирных сочленений, зубчатых пар, канатов и блоков и т.п. По этой причине при проведении технических обслуживании машинист должен смазывать узлы трения в соответствии с технологической каргой смазки крана.

Смазочные материалы разделяют на следующие виды: газообразные, жидкие, пластичные, твердые, смазочное масло, базовое масло, с присадкой, минеральные, нефтяные, растительные, животные и синтетические.

К минеральным маслам относятся:

индустриальные для разнообразных пар трения технологического оборудования;

моторные для двигателей внутреннего сгорания;

трансмиссионные для узлов трения передаточных устройств; приборные — для смазывания пар трения приборов и других точных устройств.

Таблица 3

Краткая характеристика наиболее употребительных жидких минеральных масел