- •Содержание

- •Введение

- •Цели и задачи практических занятий

- •2. Порядок проведения занятий

- •3. Наименования и номера практических занятий

- •Практическое занятие № 1 Изучение ассортимента, классификации, размерной характеристики изделий, характеристики конструкций основных деталей различных изделий

- •Практическое занятие № 2 Изучение стежков, строчек, швов, процесса их образования, графическое изображение, технические условия выполнения их

- •Практическое занятие № 3 Определение прочности швов, расхода ниток на машинные стежки и строчки

- •Практическое занятие № 4 Детальное ознакомление с процессом выполнения ручных и машинных строчек и швов в материале

- •Практическое занятие № 5 Изучение показателей качества ниточных соединений

- •5.2 Определение стягивания материала нитками строчки

- •5.4 Определение расхода ниток на строчки

- •Практическое занятие № 6 Изучение строения и процесса выполнения отделочных швов, вытачек, петель, закрепок, пришивания пуговиц и крючков на различных машинах

- •Практическое занятие № 7 Изучение работы основных рабочих органов швейных машин, их взаимодействия в процессе образования различных переплетений, режимы работы универсальных и специальных машин

- •Практическое занятие № 9 Изучение процесса и режимов влажно-тепловой обработки швейных изделий, влияния температуры, влажности, давления и времени прессованиям качество обработки деталей

- •Практическое занятие № 10 Выбор оборудования и установление режимов вто для различных операции и различных материалов

- •Практическое занятие № 11 Раскладка лекал

- •Рациональное использование тканей

- •Практическое занятие № 13 разбраковка, настилание и резание тканей

- •Практическое занятие № 14 расчет раскладок и настилов

Практическое занятие № 7 Изучение работы основных рабочих органов швейных машин, их взаимодействия в процессе образования различных переплетений, режимы работы универсальных и специальных машин

Цель занятия: закрепление знаний по процессам образования стежков и строчек, детальное ознакомление с технологическими регулировками в различных машинах и приобретение практических навыков регулирования швейных машин для получения высококачественных строчек.

План проведения занятия:

Установить основные виды рассогласования во взаимодействии рабочих инструментов предложенной машины.

Установить причины возникновения неполадок в машине и способы их устранения.

3.Наладить машину и испытать ее в различных режимах работы.

Краткие теоретические сведения

Исходным материалом для работы служат полученные ранее технологические схемы процессов образования стежков или типовые циклограммы взаимодей-ствия рабочих инструментов (графики перемещений) .

1. Практическое закрепление полученных знаний производится на одной из машин челночного или цепного стежка, изучавшихся в предыдущих работах. Для этого студенту выдается разлаженная машина (головка машины без двигателя). Путем внешнего осмотра и сопоставления характерных моментов взаимного положения рабочих инструментов машины с технологическими схемами процесса или циклограммами студент должен установить имеющиеся неисправности и причины их возможного возникновения.

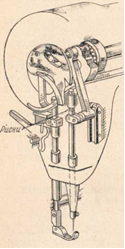

Осмотр машины следует начинать с механизма иглы. В соответствии с техническим писанием на машину и требованиями ГОСТ 7322—55 на иглы студент проверяет правильность выбора типа, группы и номера иглы и ее установки относительно челнока или петлителя. Если выбор и установка иглы правильны, а точки взаимодействия рабочих инструментов не совпадают, следует проверить установку игловодителя. У большинства швейных машин на игловодителе имеются две риски, по которым его устанавливают относительно нижнего края верхней втулки-направителя при крайнем нижнем положении иглы (рис. 7.1). Если риски отсутствуют, игловодитель устанавливают по величине

Рисунок 7.1. Установка игловодителя стачивающей

швейной машины по заводским рискам

опускания иглы под игольную пластинку или по точкам взаимодействия рабочих инструментов (по пересечению траекторий их движения). Например, в машине 1022 кл. при подъеме иглы на 2—3 мм из крайнего нижнего положения образуется максимальный зазор между ниткой и иглой, а носик челнока должен находиться над верхней кромкой ушка иглы; зная это, можно быстро установить положение игловодителя.

Отрегулировав механизм иглы, студенты приступают к проверке правильности работы и взаимодействия с иглой других механизмов. Одновременно проверяют правильность взаимодействия этих механизмов между собой.

Результаты анализа причин возникновения неисправностей и способов их устранения целесообразно представить в форме табл. 7.1.

Таблица7.1

Неисправности в машине и способы их устранения

Неисправность |

Причина возникновения неисправности |

Способ устранения неисправности |

Игла опускается под игольную пластинку на меньшую величину, чем требуется для обеспечения захвата петли носиком челнока и т. д. |

Смещение игловодителя по вертикали из-за ослабления винта переходной муфты; неправильный выбор типа иглы; неправильная установка иглы |

По заводским рискам и нижней кромке верхней направляющей игловодителя проверить правиль-ность установки иглы по крайнему нижнему положению; проверить правильность выбора типа иглы и ее установки |

2 После устранения рассогласования рабочих инструментов машину заправляют нитками и, осторожно вращая маховик рукой, проверяют качество образования стежков на материале. Если качество неудовлетворительное (слабое или сильное затягивание стежка, выход переплетения на одну из поверхностей материала, пропуски стежков, несоответствие частоты строчки выбранному материалу и др.), студент должен провести дополнительную регулировку. Сначала необходимо установить требуемую частоту строчки, пользуясь регулятором длины стежка (описание их действия приводится в инструкции к машине). Затем устанавливают правильное натяжение ниток. Для челночных швейных машин регулировку начинают с нитки челнока. Натяжение ее на шпульном колпачке для костюмных тканей должно составлять около 1,5—2 мН. Если нет динамометра, натяжение проверяют, подвешивая шпульку на выходящей из шпульного колпачка нитке. При легком покачивании шпульного колпачка со шпулькой нитка из него должна медленно выходить, так как усилие, создаваемое свободным падением шпульки с колпачком, составляет —1,5 мН. Далее регулятором натяжения игольной нитки устанавливают правильное соотношение натяжения ниток так, чтобы узел их переплетения был посередине толщины сшиваемых материалов (для челночного стежка).

Правильное переплетение ниток может быть достигнуто при разном соотношении их натяжения. Поэтому студенты должны дополнительно проверить прочность шва при растяжении в поперечном направлении (на раздвижку). Сила прижатия материалов друг к другу должна составлять для костюмных тканей примерно 15—20 Н/см.

3. После того как студент отрегулирует строчку, пользуясь ручным приводом машины, он с разрешения преподавателя или лаборанта испытывает машину с электроприводом.

Испытание машины в динамических условиях проводится на средних режимах, установленных техническими условиями для данного материала.

Результаты испытаний утверждаются преподавателем.

Контрольные вопросы:

Какие моменты в процессе образования стежка характеризуют строго определенные положения рабочих инструментов машины?

Каковы возможные причины рассогласования во взаимодействии рабочих инструментов машины?

Какие можно назвать места регулировок положений рабочих инструментов различных видов машин?

Задание на СРС

1. По выклейкам, альбомам, проспектам, каталогам изучить (повторить) основные рабочие органы швейных машин.

2. Самостоятельно собрать и выполнить операции на швейных машинах

Домашнее задание:

1. Основные моменты в процессе образования стежка

2. Роль и значение оборудования и устройства

3. Регулировка положений рабочих инструментов различных видов швейных машин?

Литература

1. Лабораторный практикум. Учебное пособие. Л.М. Дашкевич. Ростов н/Д.Феникс. 2001 –352с.

2. Суворова О.В. Швейное оборудование. Учебное пособие – Ростов н/Д, «Феникс», 2000г

Практическое занятие № 8

Изучение методов клеевых и сварных соединений деталей одежды Ознакомление с ассортиментом клеев и клеевых материалов, режимами выполнения клеевых и сварных соединений для различных материалов

Цель занятия: ознакомление с клеевыми материалами, применяемыми при изготовлении швейных изделий, аппаратурой и методикой определения физико-механических свойств соединений; определение режимов склеивания тканей.

План проведения занятия:

Ознакомиться с видами клеев и клеевых соединений и их свойствами.

Определить температуру плавления клея и свойства клеевых и ниточных соединений.

3. Установить наиболее рациональные режимы склеивания.

Краткие теоретические сведения

1. Одним из путей дальнейшего совершенствования технологии изготовления одежды, повышения производительности труда является применение методов клеевого соединения деталей. Используются различные виды клеев и клеевых материалов (пленки, порошок, ткани и нетканые материалы со сплошным и точечным клеевым покрытием и др.

В швейной промышленности используют следующие термопластичные клеи:

П-54 и П-548 — растворы полиамидных смол в 70%-ном этиловом спирте — для изготовления клеевых прокладочных тканей (П-54; ТУ 6-05-1221—74) и клеевой нити (П-548);

полиамидные смолы 548 состоят из сополимера капролактама, адипиновой и абациновой кислот и гексаметилендиамина;

ПВБ — раствор пластифицированного поливинилбутираля в этиловом спирте (ректификате) —для изготовления прокладочного материала с регулярным точечным клеевым покрытием (ТУ 17-1258—74);

полиэтилен, являющийся продуктом полимеризации этилена. В зависимости от условий и метода полимеризации образуется два вида полиэтилена — высокого (ПВД) и низкого (ПНД) давления;

полихлорвиниловая пленка, которую изготовляют из полихлорвиниловой смолы ПБ или полихлорвиниловой пастообразующей смолы — игелита;

полихлорвиниловый пластикат из смолы ПБ в виде твердой эластичной пленки. Для изготовления эластичной клеевой пленки в полихлорвиниловую смолу ПБ-2 или ПБ-3 добавляют дибутилфталат.

К клеям в зависимости от назначения и особенностей эксплуатации одежды предъявляют различные требования.

Кроме клеящей способности, они должны иметь следующие свойства: хорошо смачивать склеиваемые поверхности, обеспечивать необходимую механическую прочность соединения, обладать малой токсичностью, стойкостью к старению, погодо-, водо- и маслостойкостью, устойчивостью к воздействию растворителей и химических веществ, сохранять эластичность при резких колебаниях температуры, т. е. свойства клеев должны соответствовать свойствам склеиваемых материалов. В частности, при разогреве склеивающее вещество должно обладать схватываемостью при температуре более низкой, чем термостойкость самого материала.

При выборе склеивающих веществ следует учитывать величину и направление действия сил, которым подвергаются клеевые соединения, размеры склеиваемых поверхностей, температуру, давление, термо- и хемостойкость, способ нанесения клея (шприцевание, промазывание, напыление, наложение пленки, точечное покрытие и др.), экономическую целесообразность. Прочность клеевого соединения зависит от величины адгезионных и когезионных сил. Лучшие условия обеспечиваются при равенстве этих сил.

Существуют различные теории, объясняющие механизм процесса склеивания полярных и неполярных материалов: механическая,

специфическая, адсорбционная, диффузионная, электрическая, химическая. Диффузионная теория весьма близка к механической, а электрическая — к специфической.

Процесс склеивания весьма сложен. Все теории, объясняющие механизм действия адгезионных сил, можно подразделить на две группы (по Мак-Бейну).

Главный признак первой группы— соединение клеящего вещества и материала на основе механической миграции (армирования). Вторая группа характеризует наличие связей благодаря химическим, физико-химическим и электростатическим силам. В целом же клеящая способность высокомолекулярных соединений определяется их структурой, химическим составом и молекулярной массой.

Высокая энергия когезии обеспечивается, если клеевые вещества содержат активные функциональные группы (гидроксильную, карбоксильную, амидную, сложно-эфирную) или когда у полимеров чередуются жирные и ароматические звенья.

Максимальной клеящей способностью обладают также полимеры, имеющие следующие молекулярные массы:

Полиэтилакрилат 4 500—9 000

Поливинилацетат 5 000—17000

Полиамид 12 000—25 000

Учитывая, что ткани содержат, как правило, полярные группы (например, хлопок и лен — гидроксильные группы, кератин шерсти и шелка — аминовые и карбоксильные), для получения прочных соединений следует использовать полярные клеящие вещества.

В целом можно сделать следующие выводы:

полярные материалы склеиваются полярными клеями, неполярные материалы — неполярными клеями;

прочность склеивания повышается пропорционально содержанию полярных групп;

повышение прочности соединения обеспечивается при химическом взаимодействии полимера клея и материала;

клеевые вещества должны обладать достаточной смачиваемостью (угол смачивания θ ≤90°);

прочность склеивания зависит от микроструктуры материала и может быть повышена путем предварительной химической обработки поверхности материала.

Одними из основных физико-механических свойств клеевых соединений являются прочность и жесткость. В одежде многие клеевые соединения работают на сдвиг и расслаивание. Величина этих показателей зависит от вида, свойств и способов нанесения клея, природы и состояния поверхности склеиваемого материала, технологических режимов обработки (температуры, давления, количества вводимой влаги, времени обработки), толщины материала и клеевой пленки и др

В табл. 8.1 в качестве примера приведены показатели жесткости и прочности клеевых швов, выполненных различными клеями на шевиоте.

Таблица 8.1

Прочность и жесткость клеевых швов (по данным В. Г. Феденюка)

Клей

|

Жесткость, кНм! |

Предел прочности. кН/м |

|

при сдвиге |

при расслаивании |

||

П548………… |

11,1 |

20,2 |

3,89 |

ПВБ (клеевая пленка)………….. |

2,4 |

13,4 |

1,9 |

ПБ-2 (клеевая пленка)…………. |

5,7 |

14,6 |

3,31 |

Прочность клеевых соединений зависит также от условий эксплуатации. Например, при воздействии воды (температурой 18—22° С) в течение 24—48 ч большинство клеевых швов теряет 30—75% первоначальной прочности. В еще большей степени снижается прочность клеевых соединений при кипячении с использованием поверхностно-активных веществ и соды.

При соединении тканей желательно, чтобы температура плавления клея была близкой к температуре разрушения адсорбционно связанной влаги (105—115°С), но не выше термостойкости полимера ткани.

Ниже приведены ориентировочные температуры плавления различных клеев.

Темпера Клей тура плав-

ления. °С

П-54 …………………..………………………………………….170—177

П-548 ………………….………………………………………….134—140

ПВ……………………...………………………………………….140—158

ПВД ...……………………….108—120

ПНД ………………………………………..120

2. Ознакомившись с теоретической частью, студенты могут приступить к определению основных физико-механических свойств и установлению рациональных технологических режимов склеивания деталей одежды.

Исследования проводятся на лабораторных стендах, обеспечивающих установку входных параметров (температуры верхней и нижней подушек пресса, усилия и времени прессования) на заданных уровнях.

До начала исследований студенты должны определить температуру плавления клея tпл. С этой целью в фарфоровый тигель помещают достаточное количество клеевой пленки или порошка и нагревают его на газовой или спиртовой горелке с асбестовой прокладкой (или на электроплитке). Температуру плавления клея tпл измеряют термометром с верхним пределом измерения, равным 150° С. Термометр следует погружать в тигель таким образом, чтобы ртутный шарик помещался в зоне клеевого материала, но не касался дна тигеля. В период плавления клея температура устанавливается на одном уровне. Эти показатели используют при исследовании прочности склеивания на лабораторном стенде.

При использовании материалов с клеевым покрытием (сплошным или точечным) ориентировочные температуры плавления клеев берут из данных, приведенных выше.

Для определения предела прочности клеевых швов при сдвиге студенты выкраивают по основе или утку десять пар полосок ткани размером 15x6 см. Удаляя крайние нити основы, доводят ширину полосок до 5 см. Концы образцов подравнивают, удаляя крайние нити утка и подрезая бахрому.

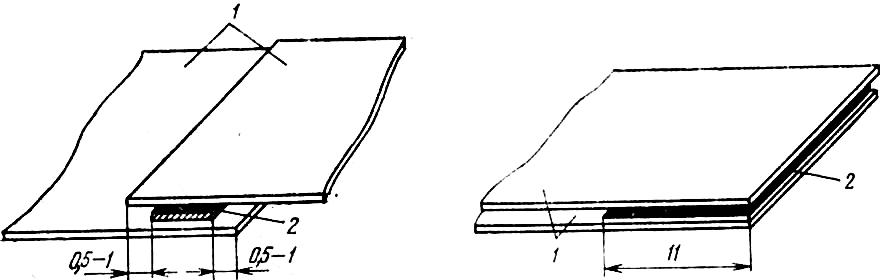

Затем образцы кладут на нижнюю подушку пресса и на расстоянии 0,5—1 см от их срезов укладывают полоску клея заданной ширины и толщины (рис. 8.1) или насыпают порошок из специального бункера.

Желательно разместить на подушке всю партию образцов, чтобы обеспечить одинаковые условия склеивания. Сверху на образцы положить увлажненный проутюжильник,

Образцы склеивают при заданных исходных параметрах: температуре верхней подушки Тв.п, температуре нижней подушки Тв.п, усилии прессования р, количестве вводимой влаги W, продолжительности прессования т. Обработку прекращают по достижении в зоне склеивания температуры плавления клея или по истечении времени прессования.

После открывания подушек пресса образцы охлаждают до температуры окружающего воздуха, а затем на динамометре марки РТ-250 определяют предел прочности при сдвиге. Результаты обрабатывают по методике, изложенной на с. 100.

Рисунок 8.1. Схема склеивания образцов Рис. 8.2. Схема склеивания образцов

накладным швом: для испытания на расслаивание:

1-склеиваемые ткани; 2-клеевая 1- склеиваемые ткани; 2 - клеевой материал

пленка

При определении предела прочности клеевых швов при расслаивании студенты вырезают (по основе или утку) десять пар полосок ткани размером 30x2,5 см. На расстоянии 11 см от конца каждой полоски проводят карандашом поперечные линии. На полоски наносят клей сплошным слоем по всей ширине на расстоянии 11см от краев (рис. 8.2).

Способы нанесения клея на ткань, режимы прессования образцов и методика определения температуры склеивания такие же, как и при испытаниях на сдвиг.

После прессования образцы охлаждают и боковые (короткие) их стороны по намеченным линиям подрезают до ширины 2 см. Склеенный участок клеевого шва длиной 11 см размечают поперек полоски карандашом через каждый сантиметр.

Полоски несклеенными концами заправляют в тиски и расслаивают на динамометре марки ТЗИП ДН-10 или М-3 при поднятых собачках, снимая показания через каждый сантиметр (на отмеченных линиях) на всей длине шва (10 показаний). Показателем прочности клеевого шва будет среднеарифметическое из всех показаний.

Окончательно предел прочности при расслаивании определяют по изложенной методике для каждых пяти образцов. Если предел прочности клеевого шва при расслаивании превышает показания прибора, испытания проводят на динамометре, имеющем шкалу до 600 Н. Отклонение результатов испытаний отдельных образцов клеевых швов от средней величины не должно превышать ±15%.

Для сравнения пределов прочности клеевых и ниточных швов при сдвиге и расслаивании необходимо изготовить пять пар образцов, соединив их ниточными накладными швами на машине челночного стежка при частоте строчки, равной 4—5 стежкам в 1 см. Образцы размером 5X15 см соединяют по короткой стороне на расстоянии от

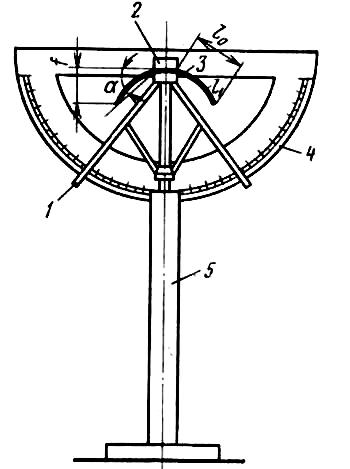

Рис. 8.3. Схема гибкомера: Рисунок 8.4. График зависимостей

1 — площадка; 2 — груз; коэффициента А от относительного

3 — исследуемая полоска ткани; прогиба образца

4 — шкала; 5 — стойка прибора

срезов, равном 1 см. Образцы размером 30x2 см соединяют по короткой стороне строчками, которые прокладывают через каждый сантиметр на участке длиной 11 см.

Показатели, характеризующие прочность, определяют по методике, изложенной выше. Для увеличения объема выборки можно ограничить количество образцов в каждом задании до трех и один и тот же вариант исследований выполнять двум-трем студентам.

Жесткость клеевых швов определяют по методике, предложенной Г. М. Капелевичем, или методом кольца (ГОСТ 8977—59).

При исследовании жесткости клеевого шва на приборе, называемом гибкомером (рис.8.3), вырезают 10 пар полосок ткани размером 15x5 см. На поверхность полосок наносят клей (при использовании клеевого порошка можно также исследовать влияние насыпной массы клея на величину жесткости). 06разцы прессуют при тех же режимах, что и при определении прочности швов. Для сравнения такие же полоски ткани скрепляют на машине челночного стежка ниточными строчками, расположенными вдоль образца на расстоянии 0,5—1 см одна от другой. Частота строчки — 4—5 стежков в 1 см.

При выполнении всех трех вариантов исследований необходимо регистрировать температуру склеивания. Для этого рядом с исследуемыми образцами помещают контрольный пакет ткани размером 7X7 см, имитирующий исследуемое соединение. Термопару помещают под клеевую пленку. Температуру записывают с помощью самопишущих потенциометров типа ЭПП 09-М2, ПС 1-01 и др.

Условная жесткость выражается формулой:

![]()

где q — масса 1 пог. см образца (полоски) ткани постоянной ширины, определяемая по формуле:

![]()

где qоб — масса образца, мг;

l — общая длина образца, см;

l1 — длина свешивающейся части полоски, см.

l1 = 0,5( l - х),

где х — ширина зажима, равная 2 см;

А — коэффициент, определяемый как функция относительного прогиба fо;

![]()

где f — стрела прогиба конца полоски, см;

f = f0 sin α,

где lо — проекция на плоскость свешивающейся части образца, см.

Относительный прогиб, следовательно, равен:

![]()

Для значений 0,35<fо≤0,8

52

![]()

Для значений 0<fо≤0,35

A = 6,39fо3-0,018f02+ 8f0

Для ускорения расчетов можно пользоваться графиком, приведенным на рис. 8.4, или приближенной формулой:

Вусл = 0,09ql13.

По каждой серии испытаний производят математическую обработку полученных результатов. Учитывая малое число испытаний (Л^Ю), оценку неравномерности полученных показателей рекомендуется осуществлять способом размаха, суть которого в следующем:

1. Находят среднеарифметическое из всех первичных результатов по формуле

![]()

2. Первичные результаты испытаний разбивают на п выборок по т испытаний в каждой:

N = тп,

где т = 3—5 образцов.

Для каждой выборки берут наибольшее Мmах и наименьшее Mmin числовые значения и находят размах варьирования R:

R= Мтах - Mmin

Находят средний размах варьирования:

![]()

Вычисляют среднеквадратичное отклонение по формуле

![]()

где dn — коэффициент, зависящий от числа испытаний N (табл. 8.2).

Таблица 8.2

Зависимость dn от N

N |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

dn |

- |

1.128 |

1.693 |

2.059 |

2.326 |

2.534 |

2.704 |

2.847 |

2.970 |

3.078 |

6. Коэффициент вариации С вычисляют по формуле, %

![]()

В качестве примера приведена обработка результатов определения предела прочности клеевого соединения при сдвиге при склеивании шевиота клеевой пленкой БФ-6 (табл. 8.3).

Ниже приведены варианты заданий, предлагаемые студентам (табл. 8.4)

Таблица 8.3

Прочность клеевых соединений

Опыт |

Предел прочности клеевого соединения при сдвиге, кН/м |

|

т1 |

т2 |

|

1…………………………………………. |

14 |

14,8 |

2………………………………………….. |

13,7 |

12 |

3…………………………………………. |

14,5 |

13,5 |

4………………………………………… |

14,7 |

14 |

5………………………………………….. |

13,6 |

15 |

Размах варьирования R…………………. |

1,1 |

2 |

![]() ;

;

![]() .

.

![]() ;

;

![]() .

.

Ниже приведены варианты заданий, предлагаемые студентам (табл.8.4).

Таблица 8.4

Вариант |

Ткань |

Клей, клеевой материал |

tпл, 0С |

Режим температуры |

Температурав зоне склеивания, 0С |

|||

Тв.п/Тн.п, 0С |

Р, кПа |

W,% |

τ, с |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

|

|

|

200/100 |

30 |

30 |

10 20 30 40 50 |

|

2 |

|

|

|

200/100 |

10 20 30 40 50 100 |

30 |

30 |

|

3 |

|

|

|

200/10 175/100 150/100 |

30 |

30 |

30 |

|

4 |

|

|

|

200/100 |

30 |

Без увлажнения 10 20 30 50 |

30 |

|

Графы 2,3,4,9 студенты заполняют сами

3. Исходные данные студенты используют для определения прочности клеевого соединения, выполненного клеями П-54 и П-548. На основании результатов исследований необходимо установить рациональные режимы склеивания материалов.

Контрольные вопросы:

1. Каковы основные физико-механические свойства клеевых соединений?

2. Какие клеи применяют для соединения деталей одежды?

3. Какими методами можно определить прочность клеевого соединения?

4. Какие методы клеевого соединения деталей одежды Вы знаете?

Задание на СРС

1. По проспектам, каталогам изучить (повторить) основные физико-механические свойства клеевых соединений

2. Самостоятельно изучить методы определения прочность клеевого соединения

Домашнее задание: 1.Самостоятельно проанализировать результаты обработки определения предела прочности клеевого соединения при сдвиге при склеивании шевиота клеевой пленкой

2. Роль и значение клеевых материалов применяемых для соединения деталей одежды

3. Составить таблицу использования клея и клеевых материалов в швейном прооизводстве

Литература

Кузьмичев В.Е., Герасимова В.А. Теория и практика процессов склеивания деталей одежды.- М.: Издательский центр Академия, 2005.-256с.

Лабораторный практикум. Учебное пособие. Л.М. Дашкевич. Ростов н/Д.Феникс. 2001 –352с.

3. Труханова А.Т. Основы технологии швейного производства;. – М. Высшая школа. Изд. центр «Академия» , 2001 – 336 с.