- •Формовочно-заливочно-выбивное отделение Классификация литейных форм (лф)

- •Объем производства

- •Технологический процесс изготовления литейных форм

- •Определение количества основного оборудования

- •Расчет потребного количества пескометов (слайд 7)

- •Расчет конвейеров

- •Изготовление форм на плацу (самостоятельно) Выбор и определение необходимого количества ковшей Определение необходимого парка опок

- •Склады технологической оснастки

- •Мероприятия по охране труда

Изготовление форм на плацу (самостоятельно) Выбор и определение необходимого количества ковшей Определение необходимого парка опок

Нормальная работа формовочного отделения возможна при наличии соответствующего парка опок. Количество типоразмеров опок в проектируемом цехе должно быть минимальным, обычно на одном конвейере используется один размер опок. Необходимо, что бы конструкция опок обеспечивала долговечность их эксплуатации и дешевизну изготовления. В массовом и крупносерийном производствах средняя стойкость опок составляет 25-30 тыс. заливок.

По часовому количеству форм изготовленных на поточной линии и длительности цикла оборота определяется опочный парк. Для форм металлоемкостью до 20 кг, цикл оборота опок -40-90 мин, более крупной металлоемкости опок 2-4 часа. Необходимый парк опок определяется по формуле:

По=(1,25÷1,3)NфТ, (слайд 16)

где |

Nф – производительность линии, форм/час; |

|

Т – цикл оборота ковша, ч.; |

|

1,25÷1,3 – коэффициент, учитывающий резерв и ремонтный задел парка ковшей; |

Склады технологической оснастки

В составе ЛЦ предусматривают склады технологической оснастки в непосредственной близости от обслуживаемых отделений. В 2-х этажных ЛЦ склады обычно располагают на первом этаже под обслуживаемым отделением. Склады оборудуются стеллажами, этажерами, позволяющими хранить модели, ст. ящики, опоки, модельные плиты в несколько ярусов. Нормы для расчета оперативных складов представлены в табл. 58, стр. 90, Т2.

Для хранения крупных опок и другой литейной оснастки при серийном, мелкосерийном и единичном производствах предусматривают открытые эстакады. Все склады оборудуются ПТУ, мостовыми или козловыми кранами. Предусматривают АСТП для штабеллеров и укладчиков.

Мероприятия по охране труда

Стремятся для получения форм использовать технологические процессы с минимальными выделениями вредностей или их герметизацией, использовать современное оборудование с низким уровнем шума, механизацией, решением вопросов удаления пыли, рационального освещения, созданием приточно-вытяжной вентиляции. Рекомендуется проектировать высокие здания для того что бы «душная» зона была выше человеческого роста, изолировать участки от участков заливки.

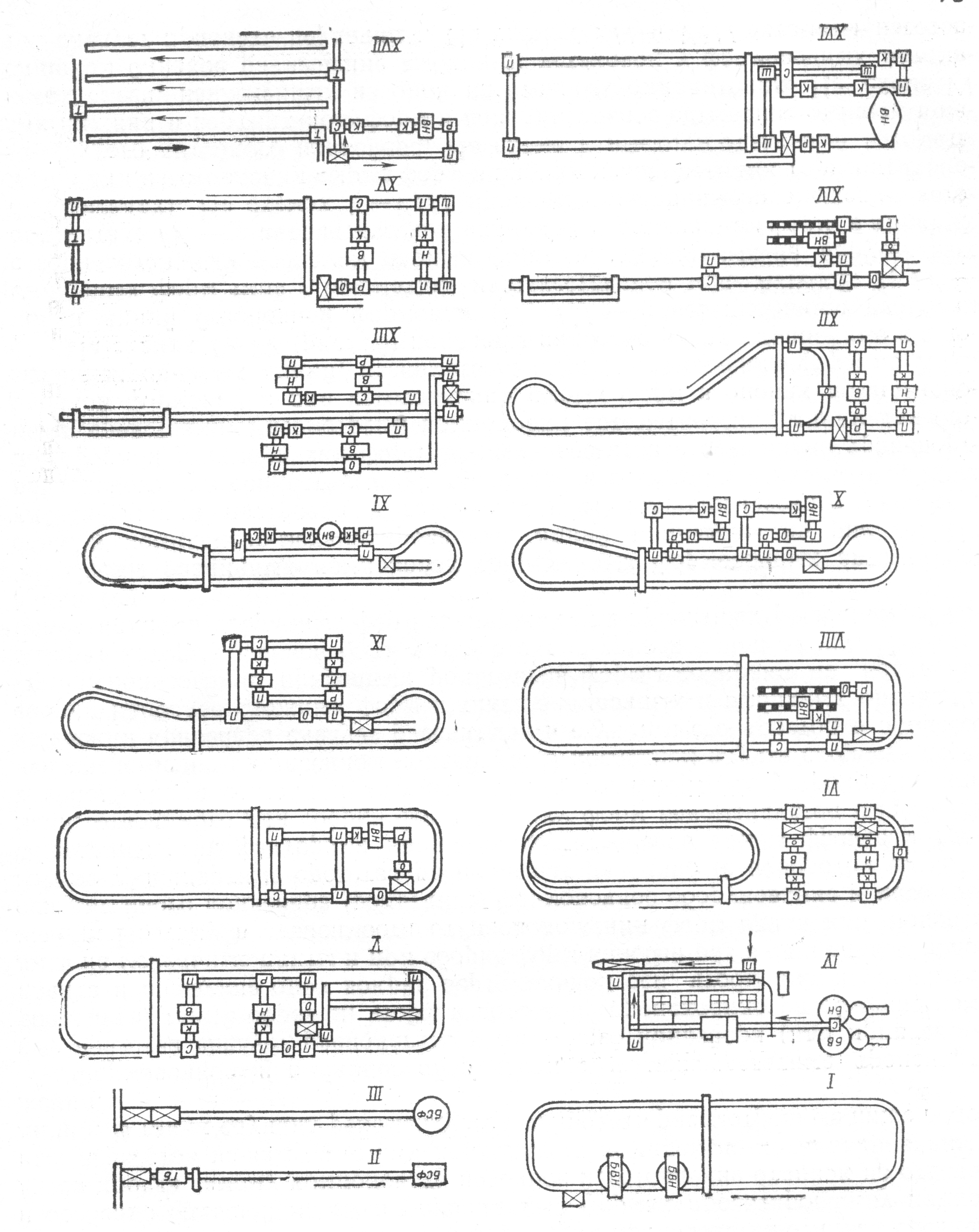

Схемы компоновок АФЛ

Споматик (слайд 18)

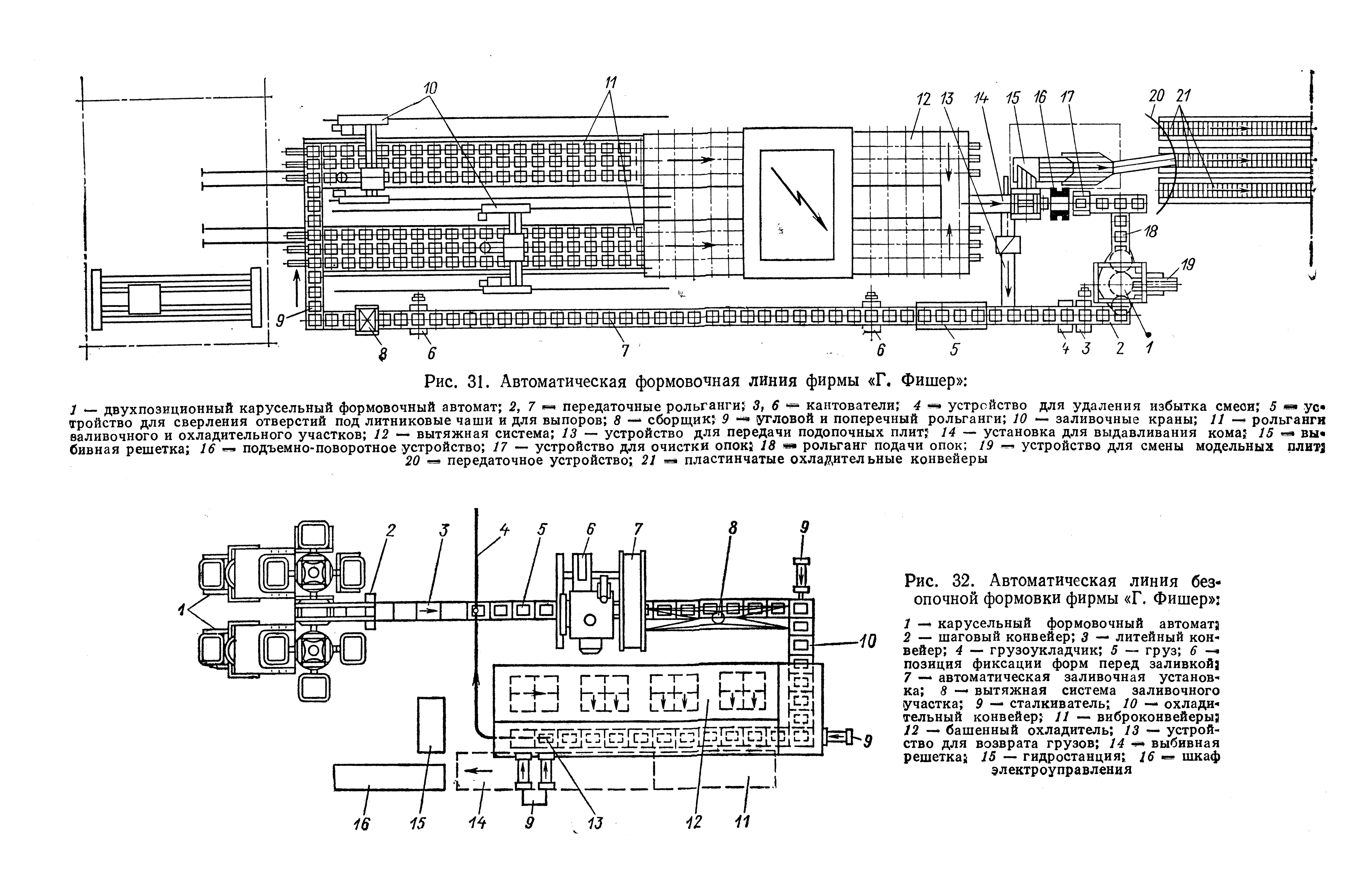

Георгфишер (слайд 19)

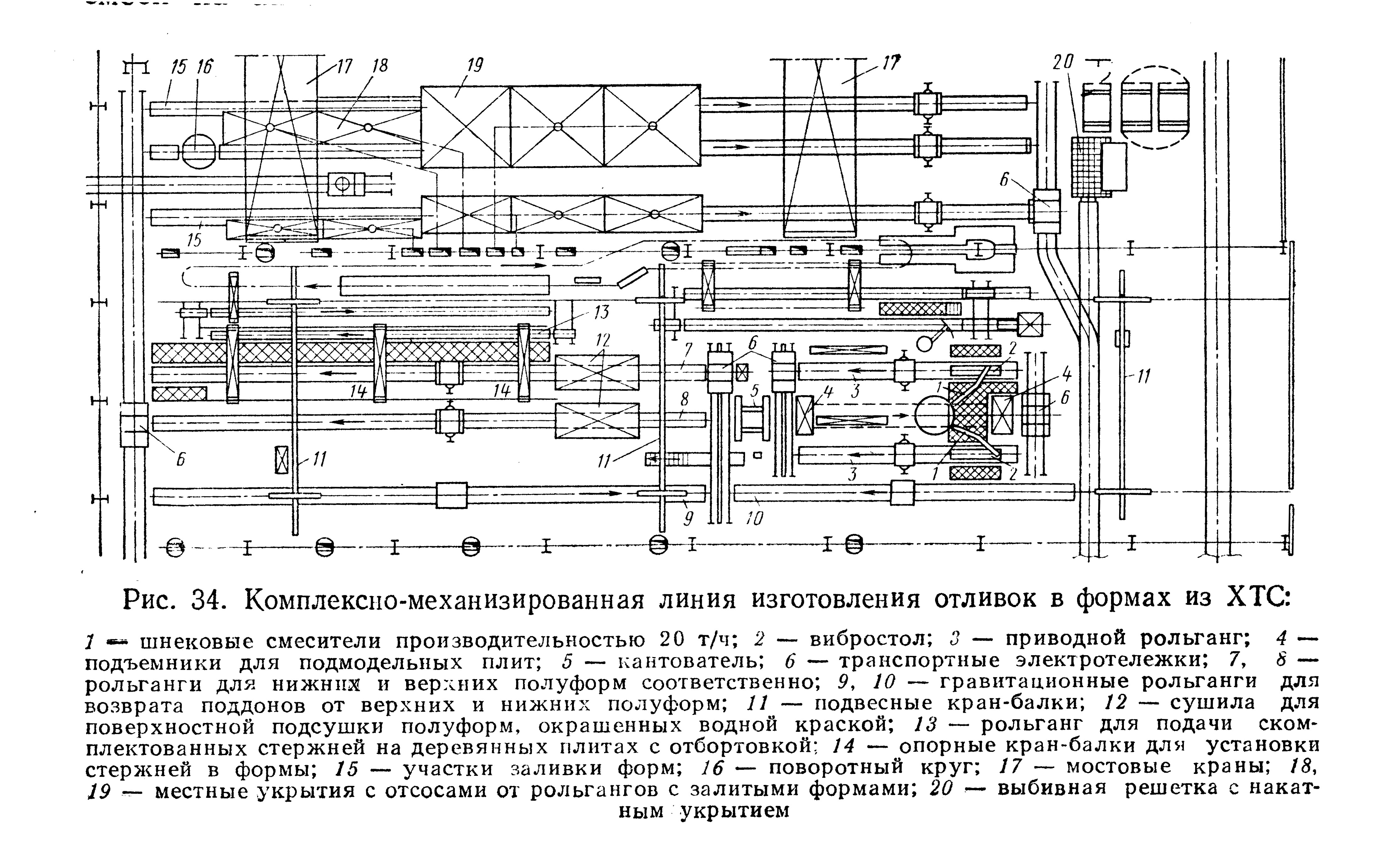

Линия ХТС (слайд 20)

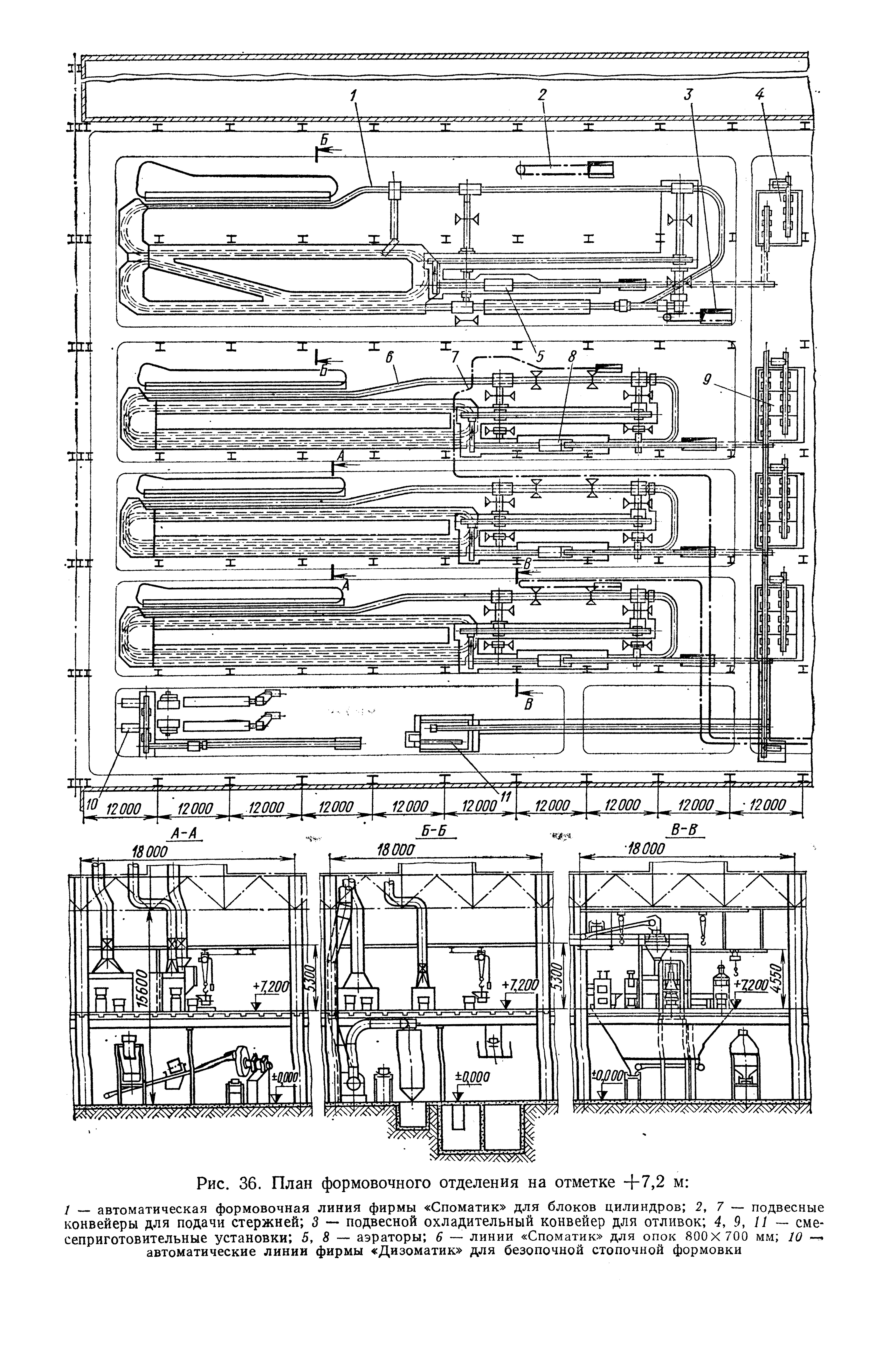

Формовочное отделение (слайд 21)

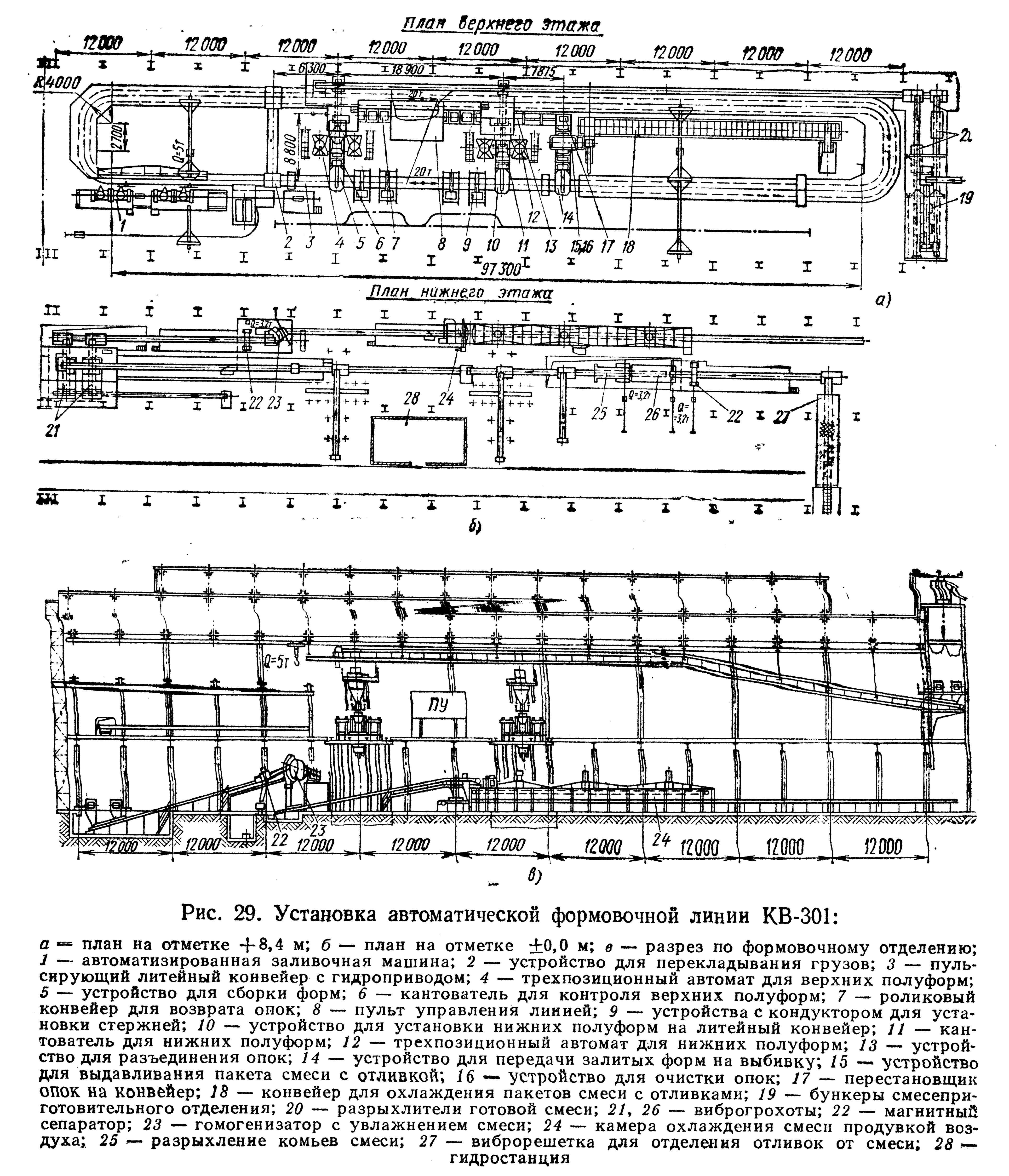

АФЛ КВ-301

АФЛ КЛ 0290

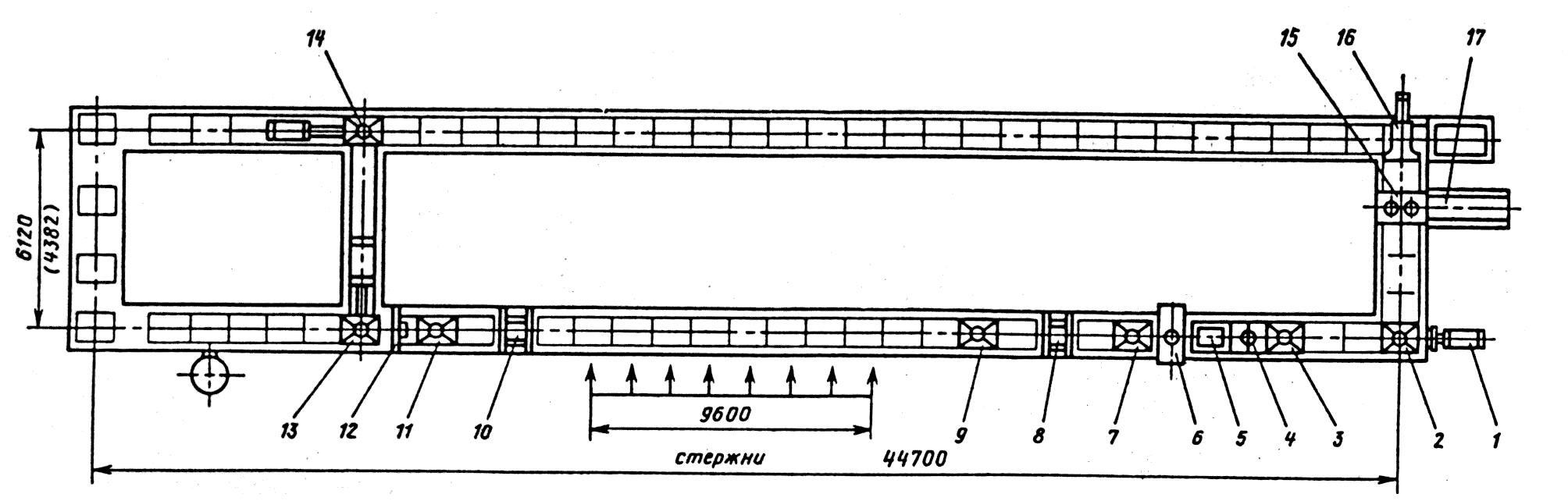

ВНИИТМаш разработал для чугунно - и сталелитейного цехов ВгТЗ линию мод. 0290 (рисунок: 1 — толкатель опок; 2— распаровшнк; 3 — сборщик модельных плит с опоками; 4 — механизм опрыскивания модели; 5 — дозатор смеси; 6 — гидравлический пресс; 7 — механизм протяжки модели; 8, 10 — кантователи; 9 — механизм опускания полуформ; 11 — сборщик форм; 12—нож срезки смеси; 13 — установщик груза; 14 — грузосъемник; 15 — устройство для выдавливания кома; 16 — толкатель; 17— выбивная решетка). При том же способе уплотнения новая модель имеет особенности: размер опок в свету 970X700X260/260 (200/200) мм; производительность 150 форм/ч; габариты (по осям) 44X6,12 (4,48) м; высота (до бункера) 5,84 м.

Участки формовки и заливки размещены на одной продольной секции, что позволило, сократив ее длину, сохранить время охлаждения до 14 мин; применяются устройства, обеспечивающие плавное перемещение оснастки и остановку ее в конце хода без удара; использована новая конструкция автоматизированного дозатора смеси; заменены цепные приводные роликовые конвейеры на шестеренчатые.