- •1 Сущность, назначение и класс-ия деструктивных (химических) процессов перераб. Н и г

- •2 Основные направления переработки нефти. Глубина переработки нефти и ее состояние в развитых странах мира.

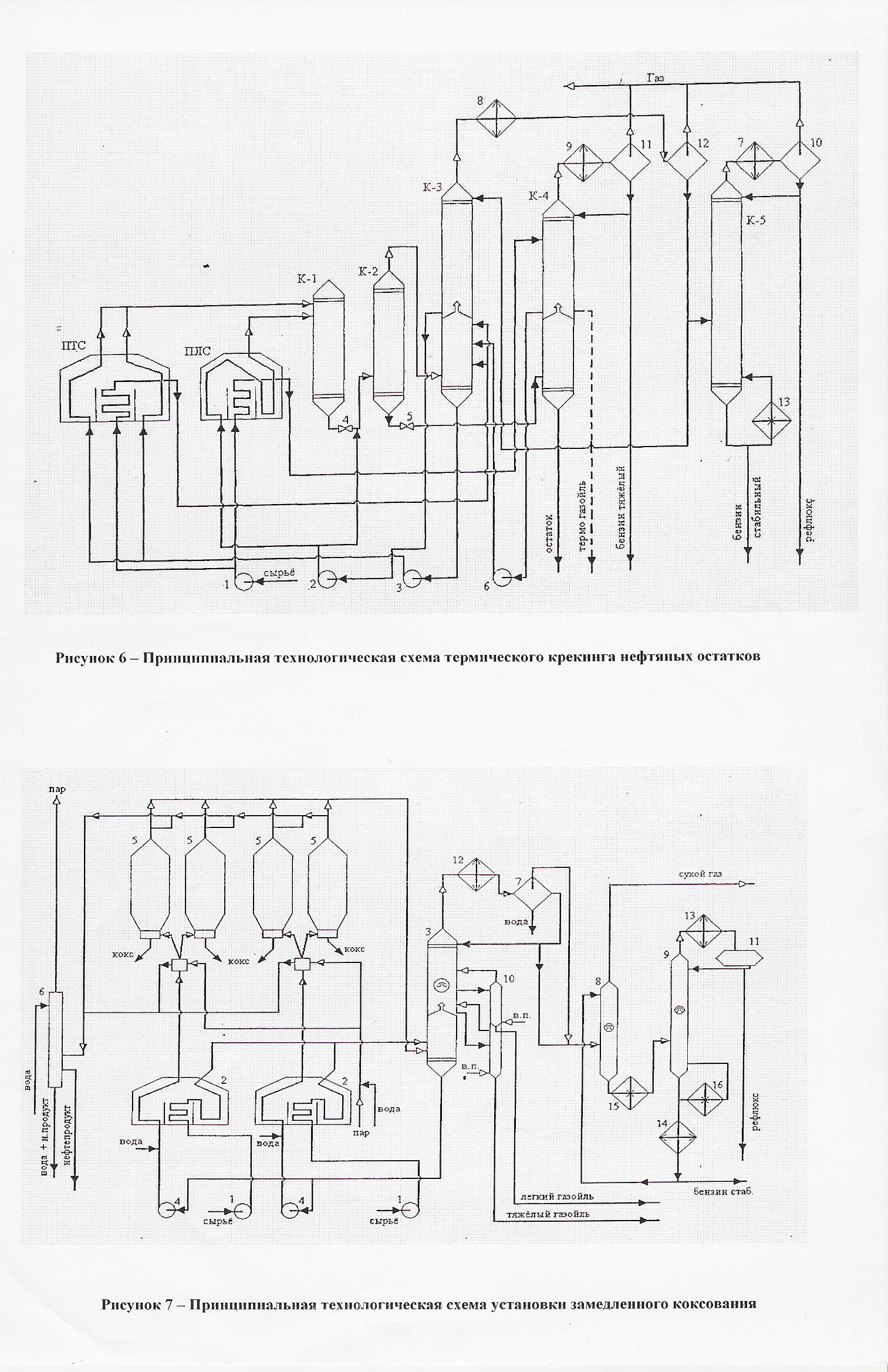

- •3 Расскажите, используя схему, о процессе термического крекинга нефтяного сырья. Назначение процесса, химизм основных реакций, факторы процесса, качество продуктов и области их использования.

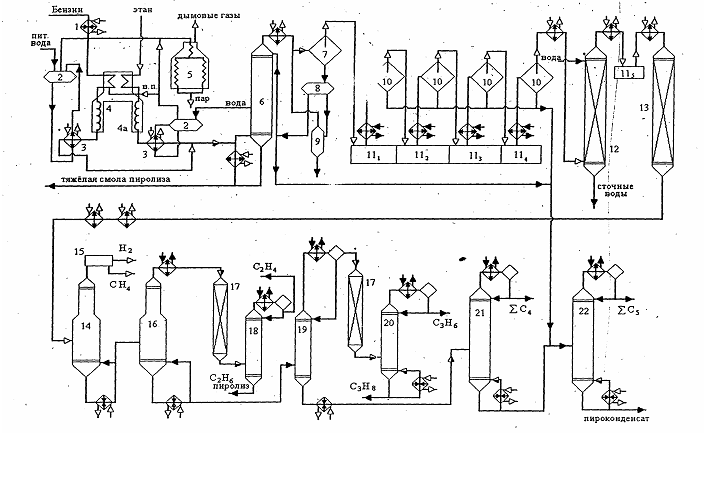

- •4 Расскажите, используя схему, о процессе пиролиза ув сырья

- •6 Расскажите, используя схему, о процессе термоконтактного коксования нефтяных остатков.

- •7 Катализаторы в нефтепереработке. Основные свойства катализаторов. Обратимые и необратимые отравления катализаторов. Выжиг кокса с поверхности катализатора.

- •8. Расскажите, используя схему, о процессе каталитического крекинга на крупногрануллированном катализаторе. Установка кк г-43-102

- •9. Расскажите, используя схему о процессе кк на микросферическом катализаторе. Установка кк г-43-107

- •10 Каталитический риформинг бензинов

- •11. Гидроочистка дизельного топлива.

- •12. Гидрокрекинг вакуумного газойля

- •6) Расход водорода

- •13.Олигомеризация пропан-пропиленовой фракции

- •14 Расскажите, используя схему о процессе сернокислотного алкилирования изобутана олефинами

- •15 Расскажите, используя схему, о процессе процесса метилтретбутилового эфира (мтбэ)

- •16 Классификация нефтяных масел

- •17. Основные экспл-ые свойства нефтяных масел. Зависимость основных свойств масел от у/в состава. Пути улучшения эксплуатационных свойств масел.

- •У/в компоненты масел

- •2. Неу/в компоненты масел

- •1.Серно-кислотная очистка

- •19 Процесс деасфальтезации гудрона в сжиженном пропане.

- •20 Процесс селективной очистки масляных фр-й фенолом.

- •21 Процесс низкотемп. Депарафинизации масляных фр-й.

4 Расскажите, используя схему, о процессе пиролиза ув сырья

Пиролиз у/в сырья – самая жесткая форма ТК. t процесса в зав-сти от типа перерабатываемого сырья составляет 600-1200С. Назначение - получение низкомолекулярных олефинов (этилена, пропилена и т.д.) и иногда диенов. Сейчас осн.продуктом яв-я этилен. этилена к пропилену =(1,4-1,8):1. Осн-ые р-ции: реакции глубокого преобразования исходного сырья, приводящие к возникновению легких г/о у/в, аром-х моно- и полициклических у/в, а также продуктов глубокого уплотнения- кокса и сажи. Р-ции: Р (парафин-ые у/в сырья, дающие максим-ый выход олефинов) ---О (олефины, явл-ся осн-ми продуктами первичных р-ций креинга сырья)---А (ароматика – продукты втор-х р-ций синтеза олефинов). Прим-е этилена: производство полиэтилена; этилбензола и стирола и полистирола; получение этанола. Прим-е пропилена: при производстве полипропилена; спиртов; высших олефинов.

Факторы процесса: 1) Кач-во сырья - сырьем м/б любая УВ фр., начиная от этана и заканчивая нефт.остатками. Чем >М сырья, тем в менее жестких условиях проводят процесс (↓ t). 2) Тем-ра. В зависимости от вида перерабатываемого сырья от 600-1200С. С утяжелением сырья t процесса ↓. 3) Р. Осн.реакции процесса ускоряются при ↓ Р при пов-и р увел-ся выход жидких полимеров. 4) вод.пар – служит турбулизатором потока и уменьшает парц. Р у/в в реакторах. С утяжелением сырья кол-во подаваемого пара увел-ся. 5) время пребывания сырья в реакц. зоне – чем больше время преб-я сырья в реакц.зоне, тем >закоксовывание.

Описание: Сырьё предварительно нагревается в ТО и поступает в конвекционную камеру печи пиролиза 4. На выходе из камеры конвекции в сырьё добавляют ВП разбавления. Далее продукт попадает в ЗИА 3. В межтрубное пространство подаётся водяной конденсат, который затем идёт в паровой барабан. Пар подогревается в печи 5 и исп-ся в виде пара разбавления или в компрессорах. После ЗИА продукты направляются в колонну предварительного разделения 6. Перед входом в колонну в продукт впрыскивается тяж смола пиролиза и t сост-ет 180С. t верха 6 = 100С. Пирогаз после охлаждения до 40С поступает в сепаратор 7. Жидкие продукты в отстойник 8, где происходит расслоение воды и УВ. Часть УВого слоя возвращается в 6 в виде орошения, а избыток на разделение в депентанизатор 22. Водный слой поступает в отстойник 9, откуда вода в пром-ую канализацию, а УВый слой – в 7. Газы из 7 проходят четырёхступенчатое компримирование с последующим охлаждением и разделением. На выходе из последней ступени давление 1,4 МПа. Далее газы поступают на отмывку в скруббер 12, где происходит удаление кислых газов водой. После промывки газы проходят последнюю ступень компримирования и Р=4МПа и отправляется в адсорбер 13. В кач-ве адсорбента исп-ют уеолиты. Газ – на газоразделение.

В 14ой колонне из пирогаза выделяют водород и метан. В холодильном блоке 15 Н2 отделяется от СН4. Снизу 14 фракция С2 и выше поступает в этановую колонну 16, где выделяют ЭЭФ (этан-этиленовую фр.). Также смесь содержит ацетилен,который селективно гидрируется на палладиевом катализаторе. В 19 выд-ся ППФ, которая селективно гидрируется с целью удаления алкена и метилацетилена. Из остатка 19 последовательно выделяют фр. С4 в 21 и в 22ой – фр. С5 и пироконденсат.

Продукты: Водород метановая фр (17,7%), этилен(25,5), пропилен(16,2), пропан(1,0), ББФ(12,2), Фр нк-150С(19,9), 150-250(1,5), >250(3,3), Потери(2,7)

5 Расскажите, используя схему, о процессе замедленного коксования нефтяных остатков

Назначение –1) получение нефтяного кокса; 2) углубление переработки нефти. В основном, кокс исп-ют для производства анодных масс, также из него получают спец.конструкционные материалы, рядовые сорта кокса исп-ют как восстановители.

Факторы процесса: 1) кач-во сырья - Сырьем установок является гудроны и полугудроны установок АВТ, асфальты с установок деасфальтизации гудрона, в нек-х случаях крекинг-остаток. Ароматика –ПЦА-Смолы-асфальтены-карбены-карбоиды. Когда цел-м назн-м явл-ся получение нефт.кокса в сырье желательно сод-ие ПЦА, при этом образ-ся кокс хорошего кач-ва. Если в сырье много САВ, то выход кокса больше, но по кач-ву плохой. В сырье ограничивают сод-ие серы, т.к. она переходит в кокс. Когда цел-м назн-м явл-ся углубление перер-ки нефти в сырье желат-ми комп-ми явл-ся парафины и нафтены, к-рые наиболее склонны к р-циям распада. 2) Т-ра: в зависимости от разновидности коксования =450-510 0С. на установках УЗК т-ра ограничивается возможностью закоксования змеевиков печей. Нижний предел т-ры ограничивается малой скоростью основных реакций. 3) Р:0,35-0,4 МПа. Верхний предел Р на УЗК ограничивается сложностями аппар-го оформления. 4) Время пребывания сырья в реакц.зоне. На УЗК-12ч.5) кратность рециркуляции непревращ. сырья 0,2…0,5м3/м3.

Описание УЗК: Сырьё ||-ми потоками проходят П-2, где нагревается до 3000С и направляется в К-3. Сюда же из реакторов 5 поступают парообр. продукты и ВП. В результате контакта с горячими продуктами происходит нагрев сырья, и испарение лёгкой его части. Тяж часть конденсируется. Т.о. в кубе колонны формируется вторичное сырьё, содержащее рециркулят. Вторичное сырьё из куба К-3 ||-ми потоками идет в П-2. С t=470-5000С сырьё попадает в реакторы 5, которые работают периодически. Здесь происх ОИ и в жидкой фазе нач-ся р-ии уплотнения, приводящии к образованию кокса. Реакторы: необогреваемые, пустотелые цилиндрические аппараты, D=6-12м, h=25-30м. t в реакторах за счёт потерь падает. Кроме того t происходит из-за того, что ∑й тепловой эффект реакции процесса «-». В паровой фазе идут реакции распада. Г/о продукты распада идут в куб К-3, в качестве острого орошения. Постепенно происходит заполнение реакторов коксом. Когда высота коксового слоя достигает 2/3 высоты реактора, подачу сырья переключают в другой реактор, а этот готовят к выгрузке. С целью удаления из пор кокса жидких УВ сначала в реактор подают воду. За счёт испарения воды происходит охлаждение, испарение в реакторе и десорбция жидких и г/о продуктов. Эти продукты с в.п. направляются в блок фракционирования, т.е. в К-3. После заполнения слоя кокса водой, подачу воды прекращают, открывают люки и дренируют воду. Через слой кокса просверливают скважину 120-150мм. Через неё опускают гидравлический резак и струёй воды под Р=120 атм режут слой кокса снизу вверх; образующиеся куски кокса складируют. После выгрузки кокса люки реактора закрывают, реактор пропаривают в.п., при этом происходит разогрев реактора. В.п. направляют в абсорбер 6, где происходит конденсация жидких УВ. В реактор подают сырьё. Цикл работы реактора 24-32 часа. На блоке фракц-я из продуктов распада выделяют: ТГ, ЛГ, стабильный бензин и газ.

Верхний слой кокса – выоск пористость, низк мех прочность, высок содержание летучих, т.е. кокс недококсован. Наиболее прочный кокс с низким сод-ем летучих – в середине по высоте и сечению камеры.

Продукты: Газ-10% на АГФУ, где выделяют ППФ и ББФ. Б.-12% ОЧ=60, содержит много серы, ненас.УВ, химически не стабилен. После ГО Б на КР.ЛГ+ТГ-63% содержит ненас.УВ, хим.не стабилен, много серы на ГО и, как комп-т ДТ.ТГ как ком-т КТ. Кокс. 15% 25 мм–целевая фр. (электродный кокс); 6…25 мм –как восстановитель; 6 мм – как топливо. Нед-к: периодичность работы реакторного блока, трудоёмкость операций выгрузки кокса. Межремонтный пробег ≈9 месяцев. Причиной этого является закоксовывание змеевиков печи.