- •Сварочные материалы

- •Санкт-Петербург

- •Предисловие

- •Основные сведения

- •Вопросы для самопроверки

- •1. Металлические сварочные материалы. Плавящиеся электродные материалы для сварки и наплавки сталей, чугуна и цветных металлов

- •1.1. Назначение сварочных материалов

- •1.2. Сварочная проволока и прутки

- •1.3. Покрытые электроды для ручной дуговой сварки и наплавки

- •Вопросы для самопроверки

- •2. Неплавящиеся электродные материалы для сварки и резки металлов

- •Вопросы для самопроверки

- •3. Припои для пайки

- •Вопросы для самопроверки

- •4. Неметаллические сварочные материалы. Флюсы для дуговой, электрошлаковой и газовой сварки, пайки и кислородной резки металлов

- •4.1. Классификация сварочных флюсов

- •4.2. Технология изготовления флюсов

- •Вопросы для самопроверки

- •5. Защитные газы, применяемые при сварке, и газы при газопламенной обработке металлов

- •Вопросы для самопроверки

- •6. Основные физико-химические процессы, происходящие в зоне сварки, с участием сварочных материалов

- •6.1. Общая схема взаимодействия металлической, газовой и шлаковой фаз при сварке

- •6.2. Степень завершенности реакций взаимодействия в условиях сварки

- •6.3. Взаимодействие металла с азотом, водородом и другими газами

- •6.4. Взаимодействие металлической и шлаковой фаз при сварке

- •Поведение металлических составляющих сварочных

- •Вопросы для самопроверки

- •7. Влияние сварочных материалов на свойства сварных соединений и наплавленных слоёв

- •7.1. Строение сварных соединений

- •Формирование металла сварных швов и наплавок

- •7.3. Формирование химического состава металла вблизи границы сплавления

- •7.4. Влияние соотношения механических свойств различных зон сварных соединений на их работоспособность в условиях механического нагружения и коррозионную стойкость

- •7.5. Связь свойств наплавленных слоев с выбором сварочных материалов

- •Вопросы для самопроверки

- •191186, Санкт-Петербург, ул. Миллионная, 5

1.3. Покрытые электроды для ручной дуговой сварки и наплавки

Покрытыми электродами сваривают различные стали, чугуны, многие цветные металлы и сплавы, но основной объем ручной дуговой сварки приходится на стали. В связи с этим общие требования к электродам для сварки и наплавки сталей регламентированы государственными стандартами. Электроды для сварки чугуна и цветных металлов не стандартизованы и выпускаются в соответствии с техническими условиями.

В настоящее время в России действуют четыре ГОСТа на электроды: ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования;

ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 10052-75. Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей ρ особыми свойствами. Типы.

ГОСТ 10051-75. Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы.

Классификация покрытых электродов

По назначению электроды подразделяются:

У - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2;

Л - для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2;

Τ - для сварки легированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами;

Η - для наплавки поверхностных слоев с особыми свойствами.

Подразделение электродов на типы регламентировано ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ 10052-75.

На марки электроды разделяют по техническим условиям и паспортам. Каждому типу электрода могут соответствовать несколько марок.

Электроды подразделяют по толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d):

Μ - с тонким покрытием (D/d < 1,20);

С - со средним покрытием (1,20 < D/d < 1,45);

Д - с толстым покрытием (1,45 < D/d < 1,80);

Г- с особо толстым покрытием (D/d> 1,80).

В зависимости от требований к точности изготовления электродов, состоянию поверхности покрытия, сплошности выполненного данными электродами металла шва и содержания серы и фосфора в наплавленном металле электроды делятся на группы 1,2 и 3V.

По видам покрытия электроды подразделяют:

А - с кислым покрытием; Б - с основным покрытием; Ц - с целлюлозным покрытием; Ρ - с рутиловым покрытием; Π - с покрытием прочих видов. При покрытии смешанного вида используют соответствующее двойное условное обозначение.

При наличии в составе покрытия железного порошка в количестве более 20 %, к обозначению вида покрытия добавляют букву Ж.

По допустимым пространственным положениям сварки или наплавки электроды подразделяют: 1 - для всех положений; 2 - для всех положений, кроме вертикального сверху вниз; 3 - для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; 4 - для нижнего и верхнего в лодочку.

По роду и полярности применяемого, при сварке или наплавке тока, а также по номинальному напряжению холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц электроды обозначают номерами с 0 по 9 в соответствии с табл.1 (обозначения электродов по роду и полярности сварочного тока).

Таблица 1

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода Источника переменного тока, В |

Обозначения |

|

Номинальное |

Предельные отклонеия |

||

Обратная |

- |

- |

0 |

Любая Прямая Обратная |

50 |

+ 5 |

1 2 3 |

Любая Прямая Обратная |

70 |

+ 10 |

4 5 6 |

Любая Прямая Обратная |

90 |

+ 5 |

7 8 9 |

Примечание. Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности.

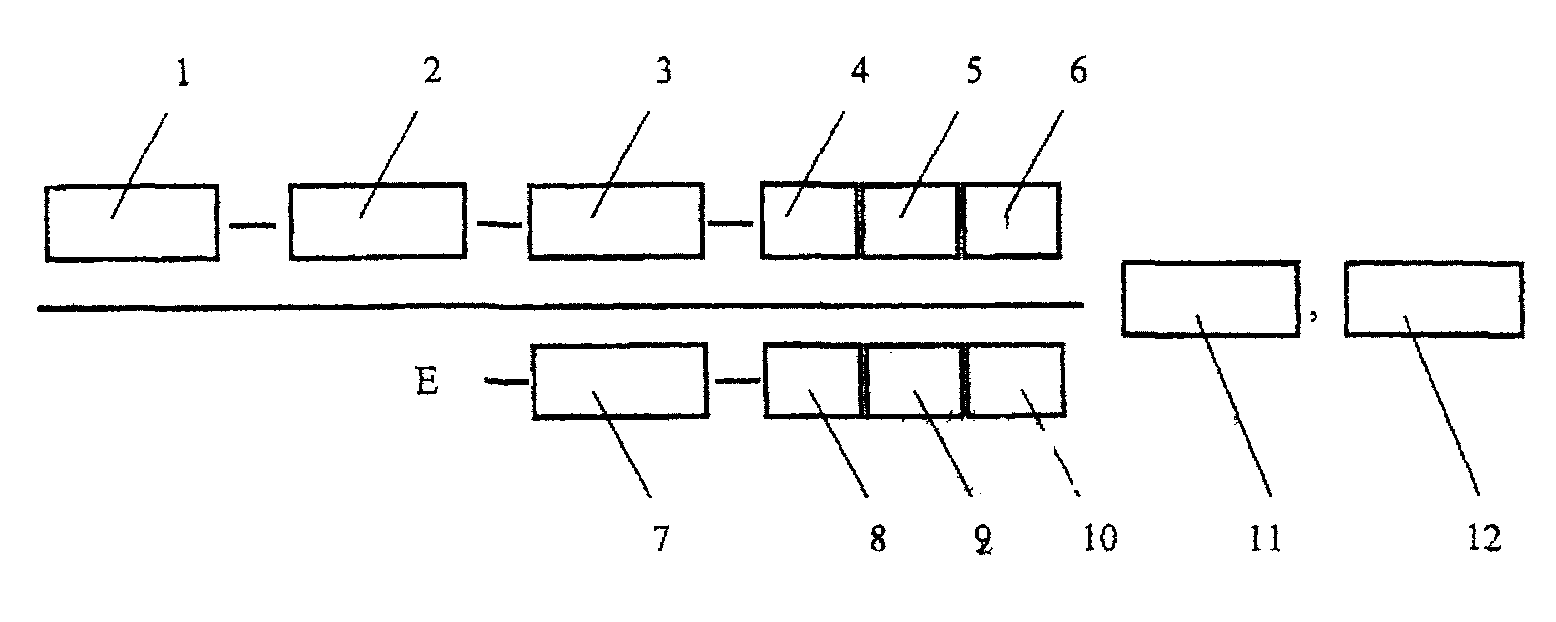

Условное обозначение. Все вышеперечисленные элементы классификации электродов должны быть указаны в условном обозначении. Структура условного обозначения приведена на рис.7.

Рис.7. Структура условного обозначения электродов:

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов; 5 - обозначение толщины покрытия; 6 - группа электродов по качеству изготовления; 7 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки или наплавки; 10 -обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 11 - обозначение стандарта, регламентирующего классификацию электродов и общие технические условия (ГОСТ 9467-75); 12 - обозначение стандарта на типы электродов.

Для электродов марок, не относящихся к типам по ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ 10052-75, тип электрода в условном обозначении не приводят (поз. 1 рис. 3), а вместо стандарта на типы электродов указывают технические условия на электроды конкретной марки (поз. 12 рис. 3). В условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным, сопротивлением разрыву до 60 кгс/мм2 посла буквы Ε тире не ставят. Приведенное на рис. 3 условное обозначение должно быть указано на этикетках или маркировке коробок, пачек и ящиков с электродами. В документации на электроды их условное обозначение должно состоять из марки, диаметра, группы электродов и обозначения стандарта (ГОСТ 9466-75).

Пример условного обозначения. Для электродов типа Э46А по ГОСТ 9467-75, марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, 2-й группы, с установленной по ГОСТ 9467-75 группой индексов 43 2 (5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0 полное обозначение будет таким:

![]() ГОСТ

9466-75, ГОСТ'9467-75,

ГОСТ

9466-75, ГОСТ'9467-75,

а в документации:

электроды УОНИ-13/45-3,0-2-ГОСТ 9466-75.

Типы электродов для сварки теплоустойчивых и конструкционных сталей. Согласно ГОСТ 9467-75 электроды подразделяются на следующие типы:

Э38, Э42, Э46 и Э50 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2;

Э42А, Э46А и Э50А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву свыше 50 до 60 кгс/мм2;

Э70, Э85, Э100, Э125, Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМШФБ, Э10Х5МФ - для сварки легированных теплоустойчивых сталей.

Химический состав должен соответствовать:

- для металла, наплавленного электродами для сварки конструкционных сталей, требованиям технических условий или паспортов на электроды конкретных марок;

- для металла, наплавленного электродами для сварки легированных теплоустойчивые сталей, требованиям стандарта.

Механические свойства металла шва, наплавленного металла и сварного соединения, а также содержание серы и фосфора в наплавленном металле регламентированы стандартом.

Условное обозначение электродов для дуговой сварки конструкционных и теплоустойчивых сталей - по ГОСТ 9466-75. При этом во второй строке (знаменателе) группа индексов, указывающих характеристики наплавленного металла и металла шва (поз.7) должна быть записана в соответствии с требованиями, приведенными ниже.

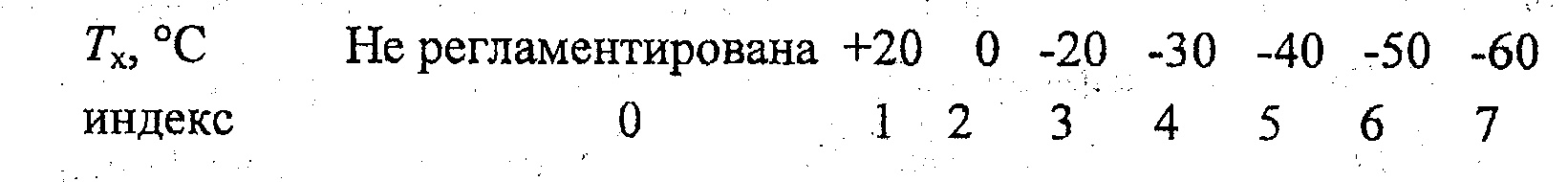

Согласно требованиям ГОСТ 9467-75 в условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву менее 60 кГс/мм2 группа индексов записывается следующим образом: первый индекс (две цифры) указывает минимальное значение величины σВ (кгс/мм2), а второй индекс (одна цифра) одновременно характеризует минимальные значения показателей δ5 и температуры Тх, при которой определяется ударная вязкость (данные следует приводить для метала шва и намного металла в состоянии после сварки, т.е. без термической обработки.

Таким образом, второй индекс (третья цифра) будет означать:

0 – δ5 < 20 и ТΧ не регламент.

1 – δ5 = 20 и ТΧ = +20 оС

2 – δ5 = 22 и ТΧ = 0 оС

3 – δ5 = 24 и ТΧ = - 20 оС

4 – δ5 = 24 и ТΧ = - 30 оС

5 – δ5 = 24 и ТΧ = - 40 оС

6 – δ5 = 24 и ТΧ = - 50 оС

7 – δ5 = 24 и ТΧ = - 60 оС

Если какой-нибудь показатель (δ5 или Тх) отличается от вышеприведенных, то второй индекс должен соответствовать минимальному значению показателю δ5, и дополнительно, в скобках, указывается третий индекс, характеризующий показатель Тх.

В условном обозначении электродов для сварки сталей с σВ > 60 кгс/мм2 индексов, обозначающих характеристики наплавленного металла и металла шва (данные брать для метала в состоянии после термической обработки), указывает среднее содержание основных химических элементов в наплавленном металле и минимальную температуру, при которой ударная вязкость на составляет не менее 3,5 кгс-м/мм2 и должна включать:

первый индекс из двузначного числа, соответствующего среднему содержанию углерода в сотых долях процента;

последующие индексы, каждый из которых состоит из буквенного обозначения соответствующего химического элемента и стоящего за ним числа, показывающего среднее содержание элемента в наплавленном металле (с погрешностью до 1%);

последний индекс, характеризующий Тх:

Перед последним индексом ставят тире.

К основным химическим элементам, кроме углерода, следует относить только легирующие элементы, определяющие механические свойства наплавленного металла. При этом кремний и марганец считают основными химическими элементами, если их содержание в наплавленном металле превышает 0,8 %.

Порядок расположения буквенных обозначений химических элементов определяется уменьшением их среднего содержания в наплавленном металле. При среднем содержании элемента менее 0,8 % число за буквенным обозначением не указывают.

Химические элементы, содержащиеся в наплавленном металле, обозначают: А - азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь,

К - кобальт, Μ - молибден, Η - никель, Ρ - бор, С - кремний, Ε - титан, Φ - ванадий, X -хром, Ю - алюминий.

В условном обозначении электродов для сварки легированных теплоустойчивых сталей группа индексов, указывающих характеристики наплавленного металла и металла шва (данные брать для метала в состоянии после термической обработки), должна включать два индекса. Первый индекс указывает Тх, а второй максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва.

Таблица 2

Максимальная рабочая температура, оС |

Индекс |

Максимальная рабочая температура, оС |

Индекс |

Не регламентирована или ниже 450 оС |

0 |

530 - 545 |

5 |

450 – 465 |

1 |

550 – 565 |

6 |

470 - 480 |

2 |

570 – 585 |

7 |

490 – 505 |

3 |

590 – 600 |

8 |

510 - 525 |

4 |

Св. 600 |

9 |