- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

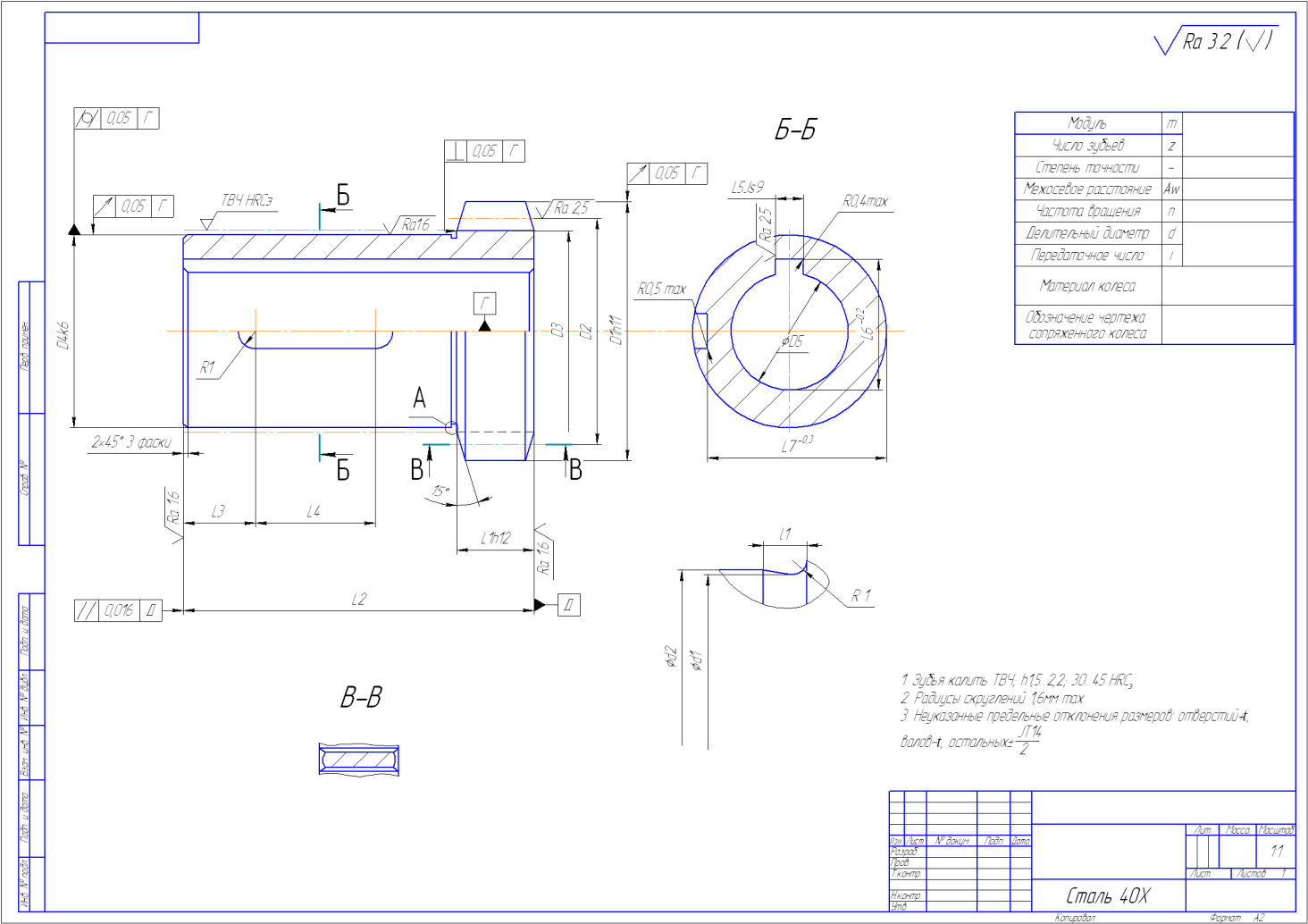

30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

32 Гидростатические направляющие получают все

большее

распространение в станках в силу ряда

достоинств обеспечение режима жидкостного

трения при любых скоростях и в связи с

этим полное устранение износа, высокие

демпфирующие свойства, равномерность

и высокая чувствительность точных

исполнительных движений. К недостаткам

гидростатических направляющих

следует отнести сложность системы

смазки и трудности, связанные с

надежной фиксацией перемещаемого узла

в заданной позиции.  Гидростатические направляющие с

постоянством расхода смазки через

каждый карман предусматривают

присоединение каждого кармана к питающему

насосу либо применение дозаторов,

распределяющих объем масла, подаваемого

общим насосом, между карманами в

определенной пропорции.

Гидростатические направляющие с

постоянством расхода смазки через

каждый карман предусматривают

присоединение каждого кармана к питающему

насосу либо применение дозаторов,

распределяющих объем масла, подаваемого

общим насосом, между карманами в

определенной пропорции.

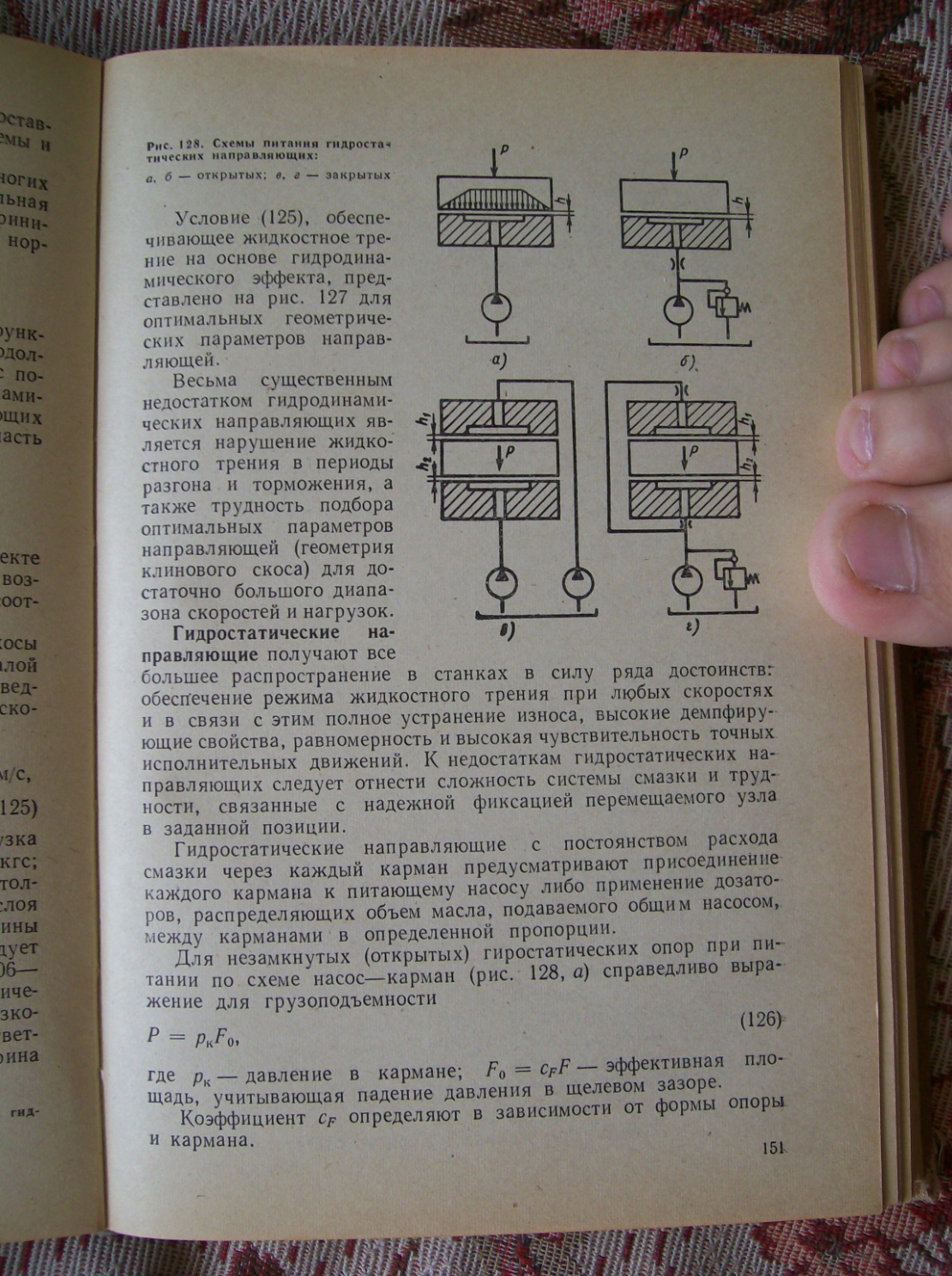

Для незамкнутых (открытых) гиростатических опор при питании по схеме насос—карман (рис. 128, а) справедливо выражение для грузоподъемности

где Рк — давление в кармане; Fo = cFF — эффективная площадь, учитывающая падение давления в щелевом зазоре.

Коэффициент cF определяют в зависимости от формы опоры и кармана.

Для симметричной прямоугольной опоры

![]()

где L, В — соответственно длина и ширина опоры; I, b — соответственно длина и ширина кармана.

Постоянный расход смазки Q, протекающей через зазор, связан с давлением в кармане и сопротивлением щели R соотношением

причем сопротивление щели может быть представлено в виде

где

[к

—

динамический коэффициент вязкости; h

—

величина зазора; Са—

коэффициент, зависящий от формы опоры

и кармана.

где

[к

—

динамический коэффициент вязкости; h

—

величина зазора; Са—

коэффициент, зависящий от формы опоры

и кармана.

Для прямоугольного кармана

![]() 130

130

С учетом выражений (128) и (129) грузоподъемность гидростатической опоры можно привести к виду

![]() (131)

(131)

Жесткость незамкнутой гидростатической опоры с постоянным расходом

![]() 132

132

причем знак минус означает, что с увеличением нагрузки зазор уменьшается. Незамкнутая гидростатическая опора с питанием от общего насоса через дроссель к каждому карману (рис. 128, б) характеризуется равенством расхода жидкости через дроссель и щель

![]()

где рн— давление насоса.

Сопротивление дросселей трения

![]()

(134) где l0 d0 — соответственно длина и диаметр отверстия дросселя.

Формулу (133) с учетом выражений (129) и (134) приводят к виду

![]()

где т = Pk/Pн — характеристика дросселя (0 < т < 1).

Жесткость гидростатической опоры с дроссельной системой питания

![]()

и в оптимальном случае при mопт =2/3

![]()

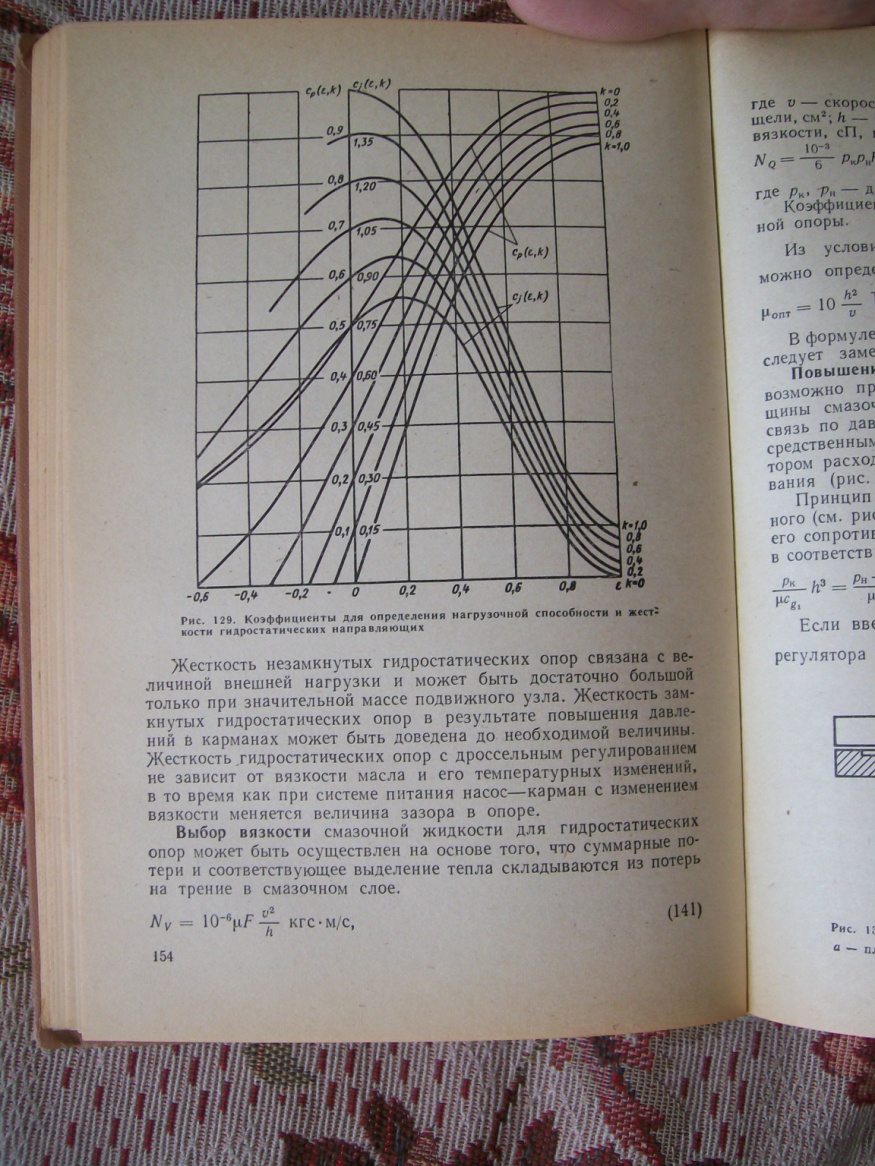

Полученная жесткость несколько меньше, чем жесткость, определяемая по формуле (132) гидростатической опоры с постоянным расходом. Замкнутая гидростатическая опора (рис. 128, е) с системой питания насос—карман характеризуется грузоподъемностью, которая может быть представлена в виде

![]()

и соответственно жесткость этой опоры

![]()

где

h0—первоначальная

величина рабочего зазора; ср

(е,

k)

и

Cj

(e,

k)

—

коэффициенты, определяемые в зависимости

от относительного смещения

![]() и

различия в противоположных опорах

и

различия в противоположных опорах

![]() (индекс

1 для основной опоры,

(индекс

1 для основной опоры,

а

индекс 2 для замыкающей). Обычно0<=K<=1,

и при k=

0 опора

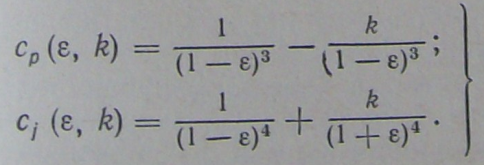

превращается в незамкнутую. Коэффициенты

ср

(е,

k)

и

определяют

выражениями:

определяют

выражениями:

Замкнутая гидростатическая опора с дроссельным регулированием (рис. 128, г) обладает грузоподъемностью и жесткостью, определяемыми формулами (138) и (139), в которых коэффициенты ср (е, k) и су (е, k) берут по кривым рис. 129.

Сравнение характеристик всех гидростатических опор основных типов, приведенных на рис. 128, позволяет сделать следующие

выводы.

Жесткость незамкнутых гидростатических опор связана с величиной внешней нагрузки и может быть достаточно большой только при значительной массе подвижного узла. Жесткость замкнутых гидростатических опор в результате повышения давлений в карманах может быть доведена до необходимой величины. Жесткость гидростатических опор с дроссельным регулированием не зависит от вязкости масла и его температурных изменении. в то время как при системе питания насос—карман с изменением вязкости меняется величина зазора в опоре.

Выбор вязкости смазочной жидкости для гидростатических опор может быть осуществлен на основе того, что суммарные потерн и соответствующее выделение тепла складываются из потерь на тренне в смазочном слое.

где v — скорость относительного движения, м/с F-площадь щели, см2, h-толщина щели см, µ- динамический коэффициент вязкости, сП, и потерь на прокачивание масла:

где рк, р„ — давления в кармане и насосе нойКоОпЭо°*ь1ЦИеНТ С" С°°ТВетствУет Ф0Рмуле (130) для прямоуголь-

Из условия минимума суммарных затрат можно определить оптимальное значение вязкости

В формуле (143) при системе питания насос—карман давление рл следует заменить на рн.