- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

122. Компоновка станков. Структурный анализ базовых компоновок.

Компоновка станка — это система расположения узлов и направляющих станка, характеризующаяся структурой, пропорциями и свойствами.

Технологическая схема построения станка, в которой в соответствии с технологической задачей определяют состав рабочих и установочных движений, число необходимых шпинделей, схему обработки, число различных по назначению позиций и размеры, называется технологической компоновкой.

Компоновку, раскрывающую состав и порядок сочетания координатных движений в станке, называют координатной.

Компоновка, определяющая тип станка по разновидностям базовых узлов и другим признакам, называется базовой.

Компоновка, уточняющая конструктивное исполнение и некоторые другие особенности станка, называется конструкционной.

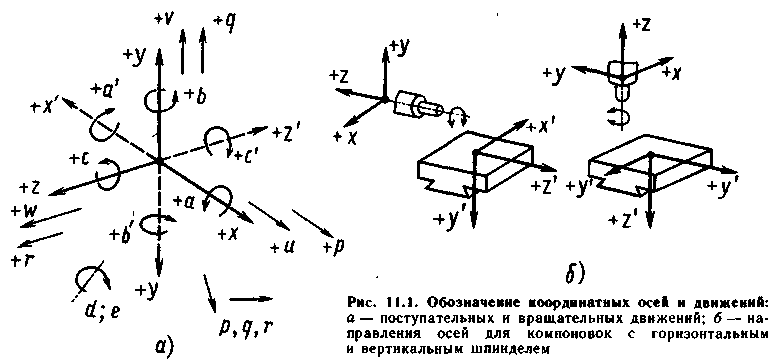

Обработка заготовок на металлорежущих станках основана на относительном перемещении заготовки и режущего инструмента. Любая траектория движения может быть составлена из шести элементарных движений — трех поступательных вдоль ортогональных осей координат и трех вращательных относительно тех же осей.

Схемы сочетаний элементарных движений при резании классифицируют по следующим группам: одно прямолинейное движение (протягивание); два прямолинейных движения (разрезание ленточными силами); одно вращательное движение (протягивание круговых сегментов); одно вращательное и одно прямолинейное движение (точение, сверление, фрезерование); два вращательных движения (фрезерование тел вращения); два прямолинейных и одно вращательное движение (затылование червячных фрез); два вращательных и одно прямолинейное движение (зубофрезерование червячными фрезами); три вращательных движения (нарезание конических зубчатых колес с дуговыми зубьями резцовыми головками).

Бывают сочетания и более чем трех элементарных движений.

В каждой из перечисленных групп схемы движений различают по взаимному направлению движений, распределению движений между инструментом и заготовкой, а также соотношению скоростей. Поступательное движение может быть параллельным, перпендикулярным или направленным под углом к оси вращательного движения, причем линия движения вершины инструмента может пересекаться или не пересекаться с этой осью.

Характер движения формообразования допускает различные варианты распределения элементарных составляющих движения между заготовкой и инструментом: вращательное движение выполняет заготовка, а поступательное — инструмент (токарный станок); вращательное движение выполняет инструмент, а поступательное - заготовка (алмазно-расточной станок); оба движения выполняет заготовка (токарные автоматы продольного точения); оба движения выполняет инструмент (расточный станок с выдвижным шпинделем).

Компоновка металлорежущего станка обеспечивает выполнение всех элементарных движений формообразования и предусматривает возможность осуществления ряда дополнительных движений: врезания, установочных, дублирующих, деления, вспомогательных и др.

Компоновка металлорежущего станка имеет блочную структуру и состоит из одного стационарного и нескольких подвижных блоков, разделенных линейными или круговыми направляющими. Каждый подвижный блок выполняет определенное координатное движение. Число направляющих равно числу элементарных движений, предусмотренных кинематической структурой станка, или меньше его.

Станок, будучи составной частью замкнутой технологической системы, является системой разомкнутой. Блоки, несущие заготовку и инструмент, в компоновке станка всегда являются крайними. Эти блоки осуществляют относительное движение заготовки и инструмента, соответствующее принятому способу формообразования.

Структурная формула компоновки — это определенная последовательность символов, обозначающих блоки компоновки, раскрывающая координатную принадлежность и способ сопряжения блоков. В структурных формулах используют систему обозначения осей координат и координатных движений, предназначенную для металлорежущих станков с программным управлением.

Координаты X и Y независимо от расположения оси шпинделя обозначают наиболее распространенную плоскостную обработку заготовки. За положительное направление оси Z принимают направление от заготовки к инструменту. Ось X — всегда горизонтальная. Если ось Z вертикальная, то положительное направление оси будет вправо, если смотреть с лицевой стороны станка в сторону тыльной. Если ось Z горизонтальная, то положительное направление оси X будет вправо, если смотреть в направлении от шпинделя к заготовке. Положение оси Y определяется по расположению двух других осей. Поступательные движения инструмента вдоль осей координат обозначают так же, как и соответствующие оси. На рис. 11.1 показано направление осей для двух компоновок. Дополнительные движения, параллельные осям X, Y, Z, обозначают соответственно и, v, w. Вращательные движения вокруг осей обозначают соответственно буквами а, в, с. Вращение шпинделя обозначают буквой С. Для вертикального исполнения шпинделя Cv, для горизонтального С*. Стационарный блок обозначают О.

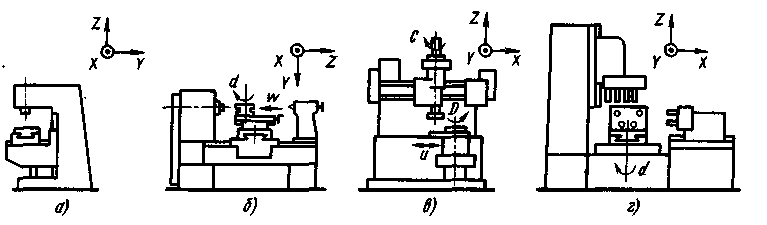

На рис. 11.2 показаны широко распространенные компоновки металлорежущих станков. Компоновке вертикального консольно-фрезерного станка (рис. 11.2, а) отвечает структурная формула XYZOCV в которую входят обозначения последовательно-сопряженных блоков: стола X, салазок У, консоли Z, станины О и вертикального шпинделя Cv. В формуле COZXbwd компоновки токарного стачка (рис. 11.2,6) строчными буквами обозначены установочные блоки: поворотные салазки суппорта и поворотная резцедержавка.

Рис. 11.2. Компоновка станков.