- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

Протяжка, совершая относительно заготовки поступательное движение резания по стрелке А, срезает каждым зубом слой а, а в целом — суммарный слой 2а, он же припуск на обработку на одну сторону. Срезаемый слой а измеряется в направлении, перпендикулярном к обработанной поверхности.

Особенность процесса протягивания состоит также в том, что в процессе резания стружка не может быть удалена из впадины между зубьями протяжки и должна полностью размещаться во впадине.

они в общем случае одни из самых производительных режущих инструментов;

позволяют получать высокие точность обработки и чистоту обработанной поверхности при низкой квалификации рабочих;

имеют высокую стойкость, как между отдельными переточками, так и суммарную, благодаря чему одна протяжка может обработать большое количество деталей — до многих тысяч штук;

вследствие указанных черт протяжки являются весьма экономичным инструментом, т. е. их стоимость, входящая в состав стоимости детали, относительно небольшая.

Протяжки — узко специализированный инструмент, предназначаемый и рассчитываемый для обработки одной или нескольких определенных деталей, и в то же время довольно дорогой. Это и обусловливает рентабельность применения протяжек именно в массовом и крупносерийном производствах. Однако в последнее время протяжки стали применяться также и в мелкосерийном производстве, в частности, в крупном машиностроении и станкостроении.

Высокая производительность протяжек обусловлена также тем, что каждая протяжка соединяет в себе черновые, чистовые и калибрующие зубья, благодаря чему одной операцией протягивания могут быть заменены две или' три отдельные операции. Так, например, протягивание может быть применено вместо следующих трех операций: зенкерования, предварительного и окончательного развертывания отверстия или вместо фрезерования и последующего шлифования-плоскости и т. д.

Кроме изложенного, производительность протяжки возрастает вследствие того, что за период резания каждый зуб непрерывно находится в контакте с обрабатываемой поверхностью, чем протягивание отличается, например, от фрезерования и других прерывистых процессов обработки металлов резанием.

Протяжки также различаются по способу приложения силы станка к инструменту. Если сила приложена к хвостовику протяжки и растягивает ее, то такая протяжка называется собственно протяжкой; если же сила Р приложена к торцу протяжки и сжимает ее, то такая протяжка называется прошивкой.

Части протяжек и прошивок. Протяжки и прошивки состоят из соединительной части, посредством которой тяговая или толкающая сила станка передается на протяжку, рабочей части, непосредственно выполняющей работу резания, и задней направляющей.

К соединительной части внутренних протяжек относятся (фиг. 92, а) хвостовик /, шейка 2, переходной конус 3, передняя направляющая 4, задняя направляющая 5 и опорная цапфа 6. Рабочая часть состоит из черновых, чистовых, калибрующих и, иногда, уплотняющих зубьев.

Хвостовик. Основные типы и размеры хвостовиков для протяжек стандартизированы.

Шейка и переходной конус соединяют хвостовик с рабочей частью протяжки. Их длина должна обеспечить возможность присоединения протяжки к патрону протяжного станка.

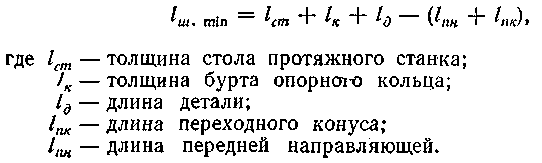

Минимальная длина шейки lш определяется по следующей формуле:

Передняя направляющая служит для установки обрабатываемой заготовки соосно с протяжкой, благодаря чему срезается равномерный припуск по всему контуру отверстия. Передняя направляющая также должна исключать перекос детали, могущий привести к поломке первых зубьев или протяжки в целом.

Обычно 1пн (см. рис) принимается равной длине протягиваемого отверстия, но не менее 40 мм. Если эта длина значительна, то длина направляющей может быть взята равной 0,75 от длины протягиваемого отверстия.

Радиальные размеры передней направляющей принимаются равными наименьшим радиальным размерам протягиваемого отверстия (до протягивания) и допусками по посадке

Задняя направляющая 5 не допускает перекоса протянутой детали в момент выхода из нее последних зубьев протяжки и тем самым устраняет опасность повреждения обработанной поверхности и поломки указанных зубьев. Длина задней направляющей 1ЗН принимается ориентировочно по справочным данным.

Как указывалось выше, рабочая часть протяжки состоит из черновых, чистовых, калибрующих и, иногда уплотняющих

зубьев.

Черновые

зубья имеют

назначение срезать основную массу

металла, оставляя на долю чистовых

зубьев минимальный слой-, ; размеры

которого будут указаны ниже. Количество

черновых зубьев протяжек одинарного![]() резания

определяется по формуле

резания

определяется по формуле

где А — общий припуск на сторону на протягивание в мм;

Ачис — припуск на сторону, оставляемый для чистовых зубьев,

в мм;

а — подъем на зуб в мм.

Единица прибавляется в виду того, что обычно первый зуб протяжки не имеет подъема — его размер равен размеру передней направляющей. Это делается с той целью, чтобы на первый зуб не легла случайная чрезмерная нагрузка из-за неравномерности припуска, посторонних включений в металл и т. п.

Для

протяжек группового резания при числе

зубьев в группе гг

и

подъеме на группу ай количество черновых

зубьев определяется по формуле![]() так

как первая секция этих протяжек обычно

нагружается и работает с величиной

подъема 0,5 аг.

так

как первая секция этих протяжек обычно

нагружается и работает с величиной

подъема 0,5 аг.

При конструировании протяжек расчет черновых зубьев на прочность — определение их количества, размеров и формы — является важнейшим этапом, определяющим в основном длину протяжки, ее работоспособность и экономичность.

Исходными данными для расчета протяжки в целом служат габаритные размеры обрабатываемой детали и ее форма; размеры поверхности, предназначенной для протягивания — длина, диаметр, ширина, глубина и др.; припуск под протягивание и форма его расположения на детали; материал обрабатываемой детали; характер обработки протягиваемой поверхности — литье, ковка, обработка резанием и др.; размеры и допуски на обработанную протягиванием поверхность и чистоту ее обработки; тяговая сила протяжного станка, тип патрона и размеры его отверстия под протяжку.

Порядок расчета и конструирования черновых зубьев протяжки следующий:

Протяжки одинарного резания. Исходя из длины протягиваемой поверхности L, определяем шаг зубьев протяжки, после чего проверяем минимальное число зубьев протяжки, одновременно находящихся в контакте с деталью. В случае недостаточности этого числа шаг зубьев соответственно уменьшают.

Далее, по справочным таблицам устанавливают коэффициент заполнения канавки К и проверяют достаточность размеров канавки с точки зрения размещения в ней срезанной стружки. При этом для протяжек одинарного резания данные величины К должны быть увеличены на 25%.

По графику определяют удельную силу резания р, подсчитывают силу резания Рг и сравнивают ее с тяговой силой станка Рс и с силой Рп, допустимой с точки зрения прочности протяжки в сечениях по стружечной канавке первого зуба или по хвостовику.

Когда окончательно установлены величины шага зубьев и подъема на зуб, то определяют число черновых зубьев.

Далее устанавливают величину авк, допустимую с точки зрения глубины выкружки или лыски.

Далее определяют величину подъема апр, допустимую с точки зрения прочности протяжки. Для этого находят лимитирующую силу Рдим, максимально допустимую прочностью протяжки, из формулы (см. раздел «Силы резания при протягивании»)

![]()

где F — сечение протяжки по хвостовику или впадине первого

зуба в мм2;

а — соответствующее напряжение в кГ/мм2. Выражаем эту силу через элементы резания протяжки

![]()

откуда находим силу резания рапр на 1 мм длины кромки протяжки

![]()

111. Гибкий производственный модель (ГПМ): состав, отличительные признаки, основные требования, принцип построения. НА примере ГПМ МЦ800 (лист 45) поясните назначение и принцип действия каждого из устройств, входящих в модуль.

ГПМ – единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему.

Т.е. исполнительной частью ГПС являются гибкие производственные модули (и РТК) на базе (и есть состав!) основного технологического оборудования, робототехнических средств обслуживания данного оборудования (загрузки-разгрузки, смены инструмента, приспособления), средства складирования заготовок, деталей, инструментов и технологической оснастки, транспортно-накопительные устройства, контрольно-измерительные средства, устройства удаления отходов производства.

Повышение уровня автоматизации машиностроительного производства приводит к созданию ГПМ, включающего в себя автоматизированную единицу технологического оборудования или РТК для изготовления изделий определенного вида с возможностью изменения в заданном диапазоне их типоразмерных характеристик. В ГПМ дополнительно обеспечивается автоматическое измерение и контроль качества изготовляемых изделий, диагностика состояния инструментов, механизмов и устройств самого оборудования, а также автоматическая подналадка технологического процесса и автоматизированная переналадка оборудования на изготовление другого типоразмера изделия. Таким образом, ГПМ можно рассматривать как разновидность РТК с более высоким уровнем автоматизации всех вспомогательных, контрольно-измерительных и диагностических операций, с элементами адаптивного управления.

Объединяя в определенных сочетаниях РТК, ГПМ, отдельные единицы технологического оборудования, автоматизированные складские, транспортные и накопительные устройства, создают различные варианты ГПС: ГАУ и ГАЛ.