- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

В ГАП внутрицехового транспорта производится главным образом благодаря широкому внедрению поточных и автоматических линий, допускающих их переналадку, различных конвейерных. В этих цехах находят широкое применение подвесные толкающие, легкие и с двухшарнирной цепью конвейеры, сборочные конвейеры, монорельсовые системы со стыкующимися кран-балками, многоопорные "подвесные кран-балки и другие машины.

Для внутрицехового и межцехового транспорта штучных грузов на предприятиях массового и крупносерийного производства весьма перспективными являются подвесные толкающие конвейеры с автоматическим адресованием грузов. Применение их позволяет значительно сократить количество вспомогательных рабочих за счет автоматизации распределения грузов по рабочим местам и складам.

Большое место в комплексной механизации погрузочно-разгрузочных работ и складирования грузов занимают автопогрузчики, залогом к организации полностью автоматизированного производства, которое требует осуществления жесткого ритма работы и бесперебойной работы всех звеньев потока. Нарушение нормальной работы одного элемента автоматической линии приводит к остановке всей линии и снижению ее производительности. Поэтому оборудование и аппаратура, применяемые в автоматических линиях, должны обладать повышенной надежностью; весь поток должен разбиваться на несколько самостоятельных участков с установкой между участками бункеров-запасников, позволяющих обеспечить нормальную работу линии на время ликвидации повреждения на одном из участков.

Способ транспортирования в поточном производстве зависит от вида производства, размеров, конфигурации изделий и полуфабрикатов и от вида технологического процесса. В некоторых случаях транспортирование может быть непрерывным и ритм производства определяется скоростью транспортирования (текстильное производство, химические процессы и т. п.).

Для создания автоматически действующих линий станков необходимо автоматизировать весь процесс обработки и перемещения деталей от станка к станку и создать согласованную работу всех звеньев линии. При решении этой задачи основная роль отводится транспортирующим устройствам, которые в общем случае состоят из загружающих, разгружающих, транспортирующих и ориентирующих механизмов.

В современном машиностроительном производстве для сокращения продолжительности технологических и транспортных операций используется их совмещение. В результате получают все большее применение такие транспортно-технологические машины, как сборочные и литейные конвейеры, заливочные площадки и т. п. В этих условиях значительно возрастает роль подъемно-транспортного оборудования, как оборудования основного производства.

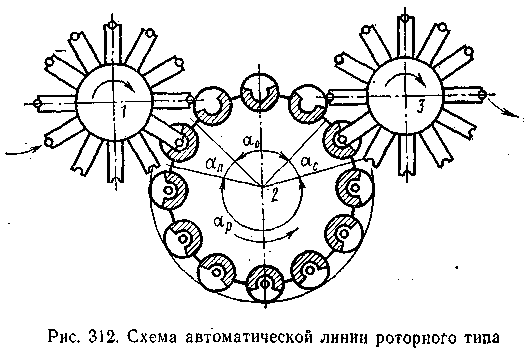

Примером современной транспортно-технологической машины являются автоматические роторные линии. Изделия с транспортного питающего ротора (рис. 312) подаются в сектор питания ап на рабочем роторе 2 и подвергаются контролю положения заготовок перед обработкой. В рабочем секторе ар производится технологическая операция над деталями. В секторе ас обработанные детали выдаются из рабочего ротора в транспортный приемный ротор 3 и передаются на следующий транспортный или рабочий ротор. В секторе а0 рабочего ротора 2, в котором нет изделий, производятся контроль состояния инструмента, съем и замена его новым и контроль положения инструмента после замены.

Роторные линии позволяют осуществить комплексную автоматизацию производства, состоящего из различных технологических операций при обеспечении высокой производительности. Роторная машина представляет собой группу рабочих орудий, совершающих непрерывное транспортное движение вместе с предметами обработки и выполняющих все необходимые технологические движения в процессе транспортного движения.

Основное свойство машин этого класса состоит в том, что их производительность не зависит от продолжительности технологических операций. Операция может выполняться в течение нескольких шагов, промежуток же времени, через который роторная машина выдает очередное изделие, т. е. темп машины, определяется временем перемещения ротора на величину шага между инструментами. Роторные машины позволяют всегда иметь одинаковую производительность на всех операционных машинах, предназначенных для объединения в общую линию.