- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

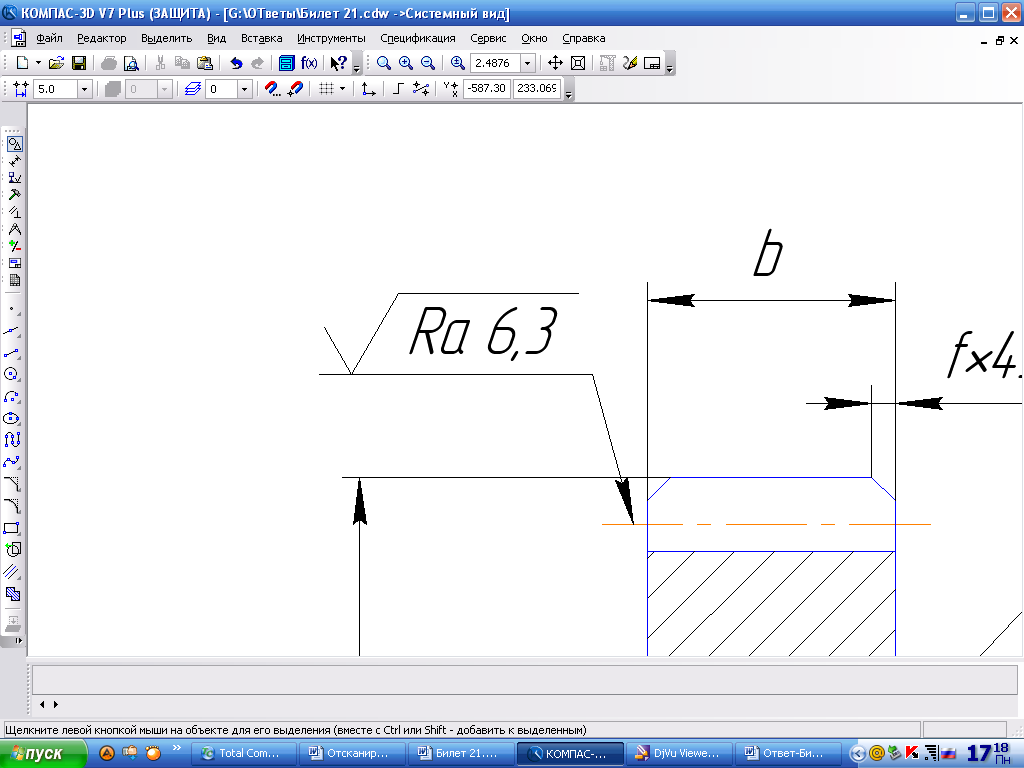

100.Привести эскиз детали поз.7 (лист 92).

101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

РТК типа МРК50, созданные на базе двух шпиндельного фронтального токарного станка с ЧПУ мод.МР315 предназначены для многооперационной обработки в патроне заготовок типа коротких тел вращения (дисков, фланцев, шкивов и т.п.).

Состав РТК: 1 – накопитель заготовок; 2 – патрон шпинделя; 3 – автооператор; 4 – накопитель для обработанных деталей; 5 – манипулятор; 6 – поворотное устройство для кантования деталей; 7 – патрон шпинделя; 8 – крестовые суппорта; 9 – четырехгранные револьверные головки; 10 – ограждение); 11 – конвейер; 12 – ДПТ; 13 – электрошкафы; 14 – УЧПУ.

При обработке деталей на станках промышленные роботы используют главным образом для автоматизации вспомогательных процессов, связанных с обеспечением потоков заготовок и инструментов. В составе гибкого производственного модуля промышленный робот обслуживает, как правило, три позиции: загрузочную позицию накопителя заготовок; рабочую позицию станка и разгрузочную позицию транспортера или накопителя деталей. Фактическая производительность обрабатывающего модуля определяется коэффициентом использования станка КС, который зависит от длительности ТР его обслуживания роботом, отнесенной к общей продолжительности ТО обработки детали на станке:

КС = 1 - ТР/ТО.

Гибкие производственные системы можно строить по схемам круговой или линейной компоновки. При круговой компоновке технологическое оборудование расставлено по дуге окружности, в центре которой установлен промышленный робот. Заготовки поступают с конвейера-накопителя, а обработанные детали передаются на конвейер или в промежуточный магазин. При линейной компоновке комплекса, технологическое оборудование располагают параллельно друг другу в один или несколько рядов, находящихся в пределах рабочей зоны обслуживающего промышленного робота.

Круговые компоновки робототехнических комплексов целесообразно использовать для небольшого числа технологических позиций (до пяти-шести) и при малых размерах рабочей зоны обслуживающего их промышленного робота стационарного типа. При этом эффективно применять двузахватные конструкции механизма манипулятора. При установке большого числа станков, а также для увеличения зоны обслуживания целесообразно использовать линейные компоновочные схемы робототехнических комплексов и промышленные роботы передвижного типа.

Выбору промышленного робота для обслуживания станков должен предшествовать анализ геометрических характеристик и массы изготавливаемых деталей, а также основных параметров станков, на которых обработка соответствующих заготовок наиболее эффективна. Число степеней подвижности манипуляторов зависит от компоновки станка, размеров, расположения и доступности его рабочей зоны, схемы движений при обслуживании, а также выбранной компоновочной схемы гибкого производственного модуля или комплекса. Исходя из компоновки, можно выделить две основные группы станков: с горизонтальной осью шпинделя, с вертикальной осью шпинделя и горизонтальным столом. В станках первой группы заготовка должна подаваться на линию центров станка и затем устанавливаться в патроне или центрах за счет осевого движения. В станках второй группы заготовка сначала должна подаваться в рабочую зону выше базовой плоскости стола, а затем устанавливаться на ней за счет вертикального перемещения. Загрузка и разгрузка станка по любой из этих схем требует минимум трех степеней подвижности манипулятора для установочных (поступательных и вращательных) движений руки относительно координатных осей X, Y и Z. Если установка и ориентация заготовки в патроне или зажимном приспособлении осуществляется независимыми движениями то число степеней подвижности манипулятора увеличивается. При проектировании специализированных и специальных промышленных роботов число степеней подвижности обычно принимают минимально необходимым для данной технологической задачи.

Выбор кинематической структуры манипулятора дает возможность разработать конструктивно-компоновочную схему промышленного робота. Основные компоновочные схемы промышленных роботов зависят от системы координат, которая будет определять рабочую зону. На основании которой и будут проектироваться РТК. Конструктивно-компоновочные схемы строятся на базе следующих систем координат: прямоугольная (рабочая зона – прямоугольник) подразделяется на плоскую и пространственную; криволинейная (дуга) - на полярную, цилиндрическую, сферическую; сложная криволинейная - на цилиндрическая и сложную криволинейную сферическую.