- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

Аппаратура регулирования давления предназначается: для ограничения давления в любом месте трубопровода гидросистемы; для разгрузки насоса при достижении заданного давления; для создания противодавления в сливной трассе гидродвигателя; для стравливания излишка расхода насоса, с целью поддержания постоянного давления в гидросистеме; для понижения (редуцирования) давления.

Клапаны, предохраняющие систему от перегрузок, срабатывают сравнительно редко. В отличие от них клапаны перепускные, переливные, переключающие, клапаны противодавления срабатывают непрерывно, поэтому для изготовления их следует применять материалы, обеспечивающие малый износ рабочих поверхностей.

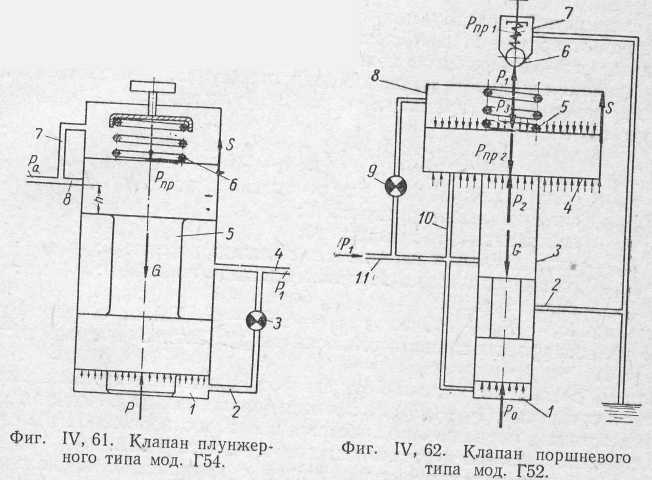

Конструктивные формы аппаратуры регулирования давления, вообще говоря, весьма разнообразны, но в нашем станкостроении принята и нормализована только одна форма затвора с двумя разновидностями: плунжерного типа (фиг.IV, 61) и поршневого (фиг.IV, 62).

В аппаратах давления плунжерного типа подвод давления осуществляется через отверстие 4, и далее через демпферное отверстие 3 и отверстие 2 рабочая жидкость проходит в полость 1.

Если плунжер 5 находится в равновесии, то сила Рпр пружины 6 и собственный вес плунжера уравновешивают силу давления Р и силу трения S. При нарушении равновесия, т. е. когда Ρ > Рпр + G + S, плунжер перемещается вверх и соединяет отверстия 4 и 8 с баком. Через отверстие 7 отводятся утечки.

Перекрыша

h

(фиг.

IV,

61) в таких клапанах обычно равна h

где d— диаметр плунжера.

Плунжер

срабатывает после того, как давление в

системе поднимется до

![]()

где с — жесткость пружины;

h0 — ее предварительное натяжение; F — площадь плунжера, непосредственно соприкасающаяся с жидкостью под давлением; в данном случае F = πd2/4

Изменение силы пружины, действующей на плунжер, связано с изменением его хода зависимостью c(hmax-hmin)=pmax-pmin

При поршневой конструкции затвора (фиг. IV, 62) рабочая жидкость через отверстия 11 и 10 поступает в полости 1, 4 и одновременно через демпфер 9— в верхнюю 8 полость корпуса клапана. До тех пор, пока сила Ρг давления жидкости на шаровой клапан 6 уравновешена силой давления Рпр пружины 7 клапана, поршень 3 находится в равновесии и в этом случае

Р3 + Рпр2 + G = Ро + Р2 ± S,

где Ро — сила давления на верхнюю площадь поршня 3; РПР2 — сила давления пружины 5; G — собственный вес поршня 3; Ро — сила давления на нижнюю площадь поршня 3; Ρ 2 — сила давления на верхнюю площадь поршня 3; S — сила трения.

Так как Р3 = Р2 + Ро, то Рпр2 = ±S — G. Таким образом, пружина 5 должна уравновешивать разность силы трения S и силы веса G поршня 3.

Если Р1 > Рпр1, то клапан 6 открывается, давление в верхней полости 8 падает и сумма сил (Ро + Р2) становится больше силы Р3. Под действием этой разности сил поршень 3 поднимается вверх, и отверстия 11 и 2 соединятся с баком, а излишек расхода насоса стравится в бак.

Демпфер 9, конструктивно совмещенный с поршнем 3, предназначен для создания разности давлений в момент подъема поршня и одновременно для гашения собственных его колебаний.

Такие клапаны обладают статической уравновешенностью, поэтому даже небольшой перепад давления тотчас же вызывает подъем поршня 3 и соединение напорной трассы со сливным отверстием. Клапаны способны поддерживать стабильное давление во всем диапазоне регулирования.

Полость 8 клапана может быть соединена с вентилем или с любым механизмом управления; это позволяет регулировать и управлять давлением в гидросистеме дистанционно, а при необходимости разгружать систему в конце каждого цикла работы станка.

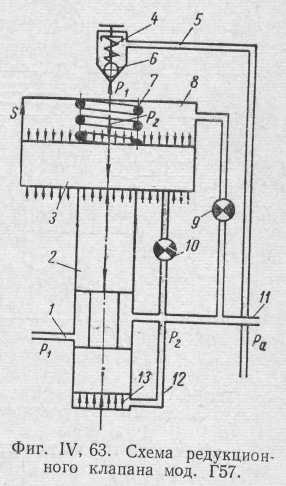

Редукционные клапаны применяют в гидрофицированных станках (и других машинах) для понижения давления в системе, а также в тех случаях, когда необходимо разделить расход насоса на несколько параллельных трасс, требующих различного уровня давления, например для системы смазки, для управления реверсивными золотниками, зажимным устройством и т. д.

В тех случаях, когда, кроме понижения давления, необходимо еще и ограничение расхода жидкости в полости с редуцированным давлением, редукционный клапан должен иметь дроссельное устройство, смонтированное последовательно или параллельно с полостью редуцированного давления.

Редукционные клапаны в гидросистемах имеют двоякое назначение: либо поддерживать редуцированное давление постоянным, независимо от уровня давления в остальных частях системы, как, например, в стабилизаторах скорости, либо поддерживает перепад давления постоянным; в этом случае редуцированное давление меняется в зависимости от изменения давления в остальных частях гидросистемы.

В редукционном клапане (фиг. IV, 63) форма затвора — поршневая, такая же как и в предохранительном клапане (фиг. IV, 62). Демпфирование в предохранительных клапанах производится на входе жидкости в клапан, а в редукционных клапанах демпфируют редуцированное давление p2, т. е. выходное, и для этого в схеме (фиг. IV, 63) предусмотрено два демпфера 9 и 10.

Требуемое пониженное давление р2 устанавливается пружиной 7 (фиг. IV, 63). Масло под высоким давлением р1 подается к отверстию 1 и, проходя через сечение, образованное поршнем 2 и корпусом, снижается до давления р2. Из отверстия 11 жидкость с давлением ρ 2 поступает в систему и через канал 12 подводится в полость 13, а через демпфер 10 — в полость 3. Масло через демпфирующее отверстие 9 попадает в полость 8.

Пока шаровой клапан 6 под действием пружины 4 закрыт, силы давления на поршень 2 сверху и снизу уравновешиваются. При увеличении давления р2 возрастает сила р1, действующая на шаровой клапан, т. е. Р1>Рпр2, клапан открывается, и жидкость начинает перетекать в отверстие 5. Вследствие наличия демпфера Ρ давление в полости 13 будет больше давления в полости 8. Поршень 2 будет перемещаться вверх и закроет (или перекроет) входное отверстие 1, разрывая таким образом трассы редуцированного и высокого давлений.