- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

Зуборезный инструмент (ГОСТ 19265 -73) в основном изготовляют из быстрорежущих сталей, а также из твердых сплавов вольфрамовой группы ВК6-МВ, ВК8.

Дисковые модульные фрезы применяют для чернового и чистового нарезания прямозубых цилиндрических колес, чернового нарезания зубьев косозубых колес, чернового, а иногда чистового нарезания прямозубых конических колес, зубчатых реек, шлицевых валов методом копирования. Фрезы изготовляют двух типов: черновые с нешлифованным профилем для чернового зубонарезания и чистовые со шлифованным профилем. Для чернового и чистового нарезания цилиндрических колес 9-й степени точности разработаны высокопроизводительные сборные острозаточенные дисковые фрезы.

Пальцевые модульные фрезы применяют для нарезания прямозубых, косозубых, цилиндрических и шевронных зубчатых колес крупного модуля (т = 10.....50 мм). Чер новые пальцевые фрезы изготовляют с передним углом 5—10° и канавками для дробления стружки. У чистовых пальцевых фрез передний угол равен нулю.

Зуборезные гребенки разделяют на прямозубые и косозубые; они могут работать методом обкатки и врезания с периодическим делением снимающего припуска. Прямозубые гребенки предназначены для чернового нарезания зубчатых колес средних и крупных модулей методом врезания. Косозубые гребенки целесообразно применять при обработке косозубых цилиндрических колес с ограниченным выходом инструмента, с большими углами наклона линии колеса, а также шевронных колес с узкой разделительной канавкой.

Червячные фрезы представляют собой одно- или многозаходный червяк. Зубья фрезы затылованы. Червячные фрезы применяют для нарезания цилиндрических колес с прямыми и косыми зубьями внешнего зацепления, червячных колес и шлицевых валов. Фрезы разделяют на черновые, чистовые и прецизионные. Твердосплавные червячные фрезы изготовляют сборными и цельными.

Зуборезный долбяк предназначается для нарезания зубьев цилиндрических колес методом огибания. В процессе резания долбяк имеет прямолинейное или винтовое возвратно-поступательное движение резания. Долбяки зуборезные чистовые по ГОСТ 9323—79 изготовляют пяти типов и трех классов точности. Долбяки класса точности А А предназначены для нарезания колес 6-й степени точности, класса точности. А — для нарезания колес 7-й степени точности и класса точности В — для нарезания колес 8-й степени точности.. Тип 1 — дисковые прямозубые долбяки классов точности А А, А. и В, тип 2 — дисковые косозубые долбяки классов точности А и В.

Шеверы применяются для чистовой обработки прямозубых и косозубых колес наружного и внутреннего зацепления после предварительного их нарезания. Они являются инструментом, исправляющим в некоторой степени неточности предварительной обработки. Наибольшее распространение получили шеверы дискового типа в виде цилиндрического колеса с винтовыми зубьями. При-

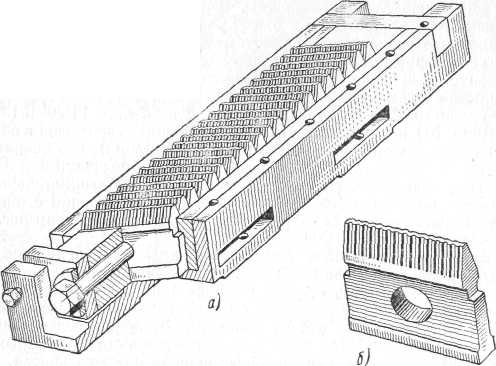

Фиг. 467. Шевер реечный (а) и зуб реечного шевера (б).

меняются также шеверы реечного типа (фиг. 467, а) в виде зубчатой косозубой рейки; последние для возможности изготовления делаются сборными из отдельных зубьев (фиг. 467, б). На боковых сторонах зубьев шеверов для образования режущих кромок предусмотрены поперечные канавки. Дисковые шеверы по ГОСТ 8570—80 изготовляют двух типов и трех классов точности: при обработке зубчатых колес с числом зубьев более 40 — шеверы класса А А — для колес 5-й степени точности; класса А — для колес 6-й степени точности и класса В — для колес 7-й степени точности. Шеверы (ГОСТ 19267—73) изготовляют из быстрорежущей стали.

В настоящее время зубчатые колеса изготавливают в основном двумя методами: методом копирования и методом обката или огибания.

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы.(дисковые или концевые) или же фасонные резцы.

В случае работы одним инструментом нарезание отдельных впадин чередуется с делением, т. е. с поворотом, заготовки на один шаг зубьев. Производительность при этом способе нарезания низка, так как зубья нарезаются каждый отдельно и требуется время на возврат инструмента в исходное положение и на деление заготовки.

Кроме того, поскольку профиль зуба, зависит от модуля, угла зацепления и числа зубьев, то теоретически для обработки каждого зубчатого колеса с определенными числом зубьев и модулем нужен инструмент специального профиля (фреза или резец). Однако на практике пользуются наборами модульных фрез (в 8 шт. или более точные наборы в 15 и реже в 26 шт.) для каждого модуля: причем каждая фреза набора предназначена для нарезания, колес с числами зубьев, в определенном диапазоне их значений. Точность нарезания зубчатых колес таким способом невысока, так как, кроме погрешности, связанной с неточностью работы делительного механизма, неизбежны погрешности, обусловленные неточностью инструмента. В связи с этим к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, т. е. в условиях ремонта или при единичном изготовлении колес, а также при нарезании шевронных зубчатых колес или для предварительного прорезания впадин (для черновой операции).

В условиях массового производства применяют для нарезания зубчатых колес зубодолбежную резцовую головку, работа которой основана на методе копирования. Головка имеет столько радиально расположенных фасонных резцов, сколько впадин (зубьев) у нарезаемого колеса. Контур этих резцов точно соответствует форме впадин нарезаемого зубчатого колеса. За один двойной ход резцовой головки или заготовки (в направлении, перпендикулярном плоскости чертежа) каждый резец перед рабочим ходом подается радиально в направлении к заготовке на величину подачи. При обратном ходе все резцы одновременно отводятся от заготовки, чтобы их задние поверхности не касались обрабатываемых поверхностей. Обработка всех впадин зубчатого колеса, производится одновременно и заканчивается после подачи резцов на полную глубину впадины.

Производительность такого способа нарезания зубчатых колес очень высока, а точность нарезанных колес зависит только от точности резцовой головки и может быть достаточно высокой. К недостаткам этого способа относятся: относительная сложность изготовления резцовой головки и необходимость иметь для каждого зубчатого колеса отдельную резцовую головку.

Другим высокопроизводительным, способом нарезания зубчатых колес копированием является протягивание, которое оправдывает себя только в условиях массового производства зубчатых колес. Этот способ позволяет получать зубья высокой чистоты и точности.

Метод обката. При методе обката (огибания) заготовка и зуборезный инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого либо инструменту придается форма зубчатого колеса, зубчатой рейки или червяка, т. е. детали, которая могла бы работать в зацеплении с нарезанным колесом, либо инструмент выполняется таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или зубчатой рейки, называемых производящим колесом, производящей рейкой. В процессе взаимного обкатывания заготовки и инструмента, которому, кроме того, сообщается движение резания, режущие кройки инструмента, постепенно удаляя материал из нарезаемой впадины заготовки, образуют на ней зубья, профиль, которых представляет огибающую последовательных положений режущей кромки инструмента.

Уступая в производительности методу копирования при зубодолбежной головкой или протяжками, метод обката, более универсален.

При работе, по этому методу один и тот же инструмент определенного модуля может нарезать колеса с любым числом зубьев того же модуля, в том числе и корригированные.