- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

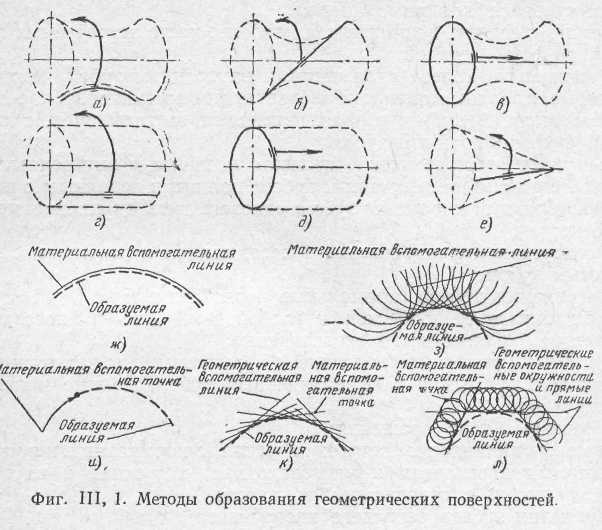

81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

Для получения детали требуемой формы и размеров с заготовки в процессе ее обработки на металлорежущем станке (или станках) снимается в виде стружки избыточный металл.

Форма обработанной поверхности зависит от движений, которые сообщает станок заготовке и инструменту, от согласованности этих движений и вида режущего инструмента. Изменяя параметры движения (скорость, согласованность с другими движениями, направление, траекторию и пр.) и меняя инструмент, можно на одном и том же станке обработать поверхности различной формы.

Процесс снятия стружки осуществляется на станке рабочими движениями (движениями формообразования), которые сообщаются либо инструменту, либо заготовке, либо обоим одновременно.

Рабочими движениями станка являются главное движение, или движение резания, и движение (или движения) подачи; каждое из рабочих движений характеризуется скоростью.

Главное движение обеспечивает срезание стружки с заготовки со скоростью резания v, которая равна скорости схода стружки с заготовки. Наибольшая допустимая и практически целесообразная величина скорости резания зависит от материала обрабатываемой заготовки, инструмента, технологического процесса и других факторов и определяется экспериментально.

Движение подачи происходит со значительно меньшей скоростью. Оно позволяет распространить процесс резания на всю подлежащую обработке поверхность заготовки. Величина (скорость) подачи определяет, при прочих одинаковых условиях, площадь поперечного сечения стружки.

Кроме главных движений, в станке всегда имеют место вспомогательные движения, цель которых подготовить процесс резания, обеспечить последовательную обработку нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К числу вспомогательных движений относятся движения, обеспечивающие транспортирование и закрепление заготовки на станке, подвод режущего инструмента к соответствующей поверхности заготовки и отвод от нее, включение, выключение, изменение скоростей и направлений рабочих движений станка и др.

Рабочие движения в станках осуществляются, как правило, автоматически. Исключение составляют некоторые мелкие станки, на которых подача производится вручную.

Вспомогательные движения могут осуществляться как автоматически, так и вручную. В станках-автоматах все вспомогательные движения практически автоматизированы и выполняются в определенной последовательности самим станком в должные моменты автоматического цикла работы.

Виды главного движения в станках

В металлорежущих станках чаще всего используются два основных вида главного движения — вращательное и возвратно-поступательное (прямолинейное).

В отдельных станках главное движение может иметь и более сложный характер, но определяется оно также через вращательное и поступательное движения.

Вращательное главное движение может сообщаться либо заготовке, как, например, в станках токарной группы, либо режущему инструменту, как это имеет место в станках фрезерных, сверлильных, шлифовальных и других, либо одновременно заготовке и инструменту (сверление отверстий малого диаметра).

В станках строгальных, долбежных, протяжных, ножовочных пилах и некоторых других главное движение — поступательное (прямолинейное). Оно может сообщаться либо инструменту, как это делается в станках поперечно-строгальных, долбежных и некоторых других, либо заготовке, как в станках продольно-строгальных.

Геометрические поверхности деталей машин, приборов и инструментов отличаются большим разнообразием. Применяя различные процессы резания и соответствующие инструменты на станках, практически можно образовать поверхность любой требуемой формы. Проще всего на металлорежущих станках обрабатывать плоскости, круглые (круговые) цилиндры и конуса, винтовые поверхности, а также цилиндрические и конические поверхности, в основе образования которых лежат эвольвента окружности, некоторые спирали и т. д., т. е. те поверхности, которые можно (образовать комбинацией вращательных и прямолинейных равномерных движений режущего инструмента и заготовки; именно эти движения легче всего реализовать с помощью простых механизмов.

Реальные поверхности на металле или на другом материале можно образовать с помощью вспомогательных тел, имеющих вспомогательные реальные поверхности, линии и точки. Этими реальными вспомогательными элементами и создаются при их движении геометрические производящие линии, а следовательно, и поверхности.

Относительные движения геометрических линий при образовании поверхностей являются движениями формообразования.

Следовательно, образование поверхности сводится прежде всего к образованию геометрических производящих линий, при относительных формообразующих движениях которых и создается поверхность.

Существуют четыре метода образования геометрической линии с вполне определенным количеством движений формообразования.

Метод копирования (фиг. III, 1, ж), когда форма и протяженность вспомогательной материальной линии совпадают с формой и протяженностью образуемой линии. Последняя получается как копия или как «зеркальное отражение» материальной линии. Образование геометрической линии происходит без движения формообразования — нужно только установочное движение для перемещения вспомогательного элемента в исходное положение.

Метод обката (при одном движении формообразования — движения качения), когда образуемая линия (фиг. III, 1, з) получается как огибающая последовательных положений, занимаемых вспомогательным (в виде линии) элементом при обкатывании им образуемой линии.

Метод следа (также при одном движении формообразования), когда вспомогательный элемент в виде материальной точки (фиг. III, 1, и) создает образуемую линию как оставляемый след при своем движении (под материальной точкой понимается, конечно, малый отрезок режущей кромки инструмента).

Метод касания (при двух и более движениях формообразования), когда образуемая линия является касательной к ряду дополнительных вспомогательных линий, образованных материальной точкой методом следа (фиг. III, 1, к) или методом касания (фиг. III, 1, л).

Для того чтобы создать заданную поверхность, необходимо иметь образующую и направляющую геометрические производящие линии соответствующей формы, каждую из которых можно образовать указанными четырьмя методами. Отсюда следует, что методы образования поверхности будут составляться из методов образования производящих геометрических линий образуемой поверхности, сочетаний которых может быть много. Поэтому метод образования поверхности будет зависеть не только от формы вспомогательного элемента (инструмента) и метода образования каждой геометрической производящей линии в отдельности, но и от сочетания методов геометрического образования производящих линий.