- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

79. Испытания станков в работе

Целью испытания в работе является оценка поведения узлов и механизмов под нагрузкой, а также проверка таких технических характеристик как точность, надежность и производительность. Испытания начинают с проверки работоспособности станков на максимальных режимах резания (максимальные сила резания, мощность, крутящий момент). Для токарных станков такие проверки производят при обработке заготовок из стали 45 проходными резцами с резцами Т15К6 обработка с максимальной силой резания. Силу измеряют косвенно, путем измерения мощности. Проверка работоспособности при максимальных моменте и мощности проводится аналогично. При проведении этих проверок определяют наличие неравномерного шума, стука, наличие других дефектов. При резании с максимальной мощностью дополнительно контролируют уменьшение частоты вращения шпинделя под нагрузкой относительно паспортной (<3%).

Одним из важных критериев работоспособности является виброустойчивость. В программу испытаний включается проверка границ устойчивости процесса резания. Эта проверка сводится к определению «Предельной стружки», т. е. максимальной глубины резания, удаляемой без вибраций. Для опытных образцов определяют зависимость предельной глубины от частоты вращения для всех характерных видов обработки и нескольких значениях подач. Испытание серийных образцов проводят на наиболее устойчивом виде обработки, определенном по результатам испытаний опытного образца. Полученные значения «предельной стружки» сравнивают с лучшими образцами аналогичных станков или с другими ограничениями использования станка.

Кроме виброустойчивости станки в работе испытывают на точность. Испытания станков на точность осуществляют на контрольных образцах, форма и размеры которых регламентируются ГОСТом. Эти контрольные образцы включают поверхности характерные для данного вида обработки, а режимы резания выбирают исходя из условий обеспечения наивысшей точности.

Испытание на точность в работе токарных станков

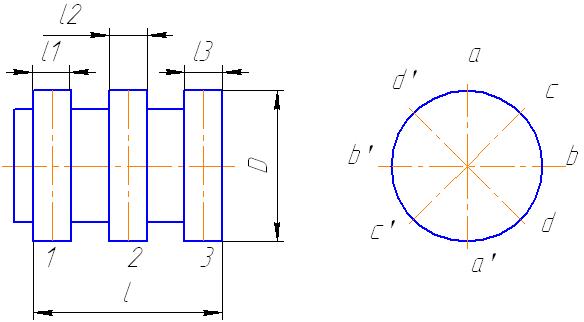

Одной из основных проверок является проверка постоянства диаметра контрольного образца в продольном и поперечном сечениях. Контрольный образец изготавливают из стали или серого чугуна. Контрольный образец имеет вид

Контрольный образец устанавливается в патроне или на оправке. Обработка осуществляется в один или два прохода, после чего обрабатываемая поверхность измеряется микрометром. Отклонение от постоянства диаметра образца в поперечном сечении определяют следующим образом: в каждом сечении 1, 2, 3 определяют отклонения как наибольшую разность диаметров в плоскостях a-a, b-b, c-c, d-d,. Искомое отклонение равно наибольшей величине из отклонений полученных в сечении 1, 2, 3. При определении постоянства диаметров в продольном сечении в каждом сечении 1, 2, 3 опрделяют наибольшую разность диаметров в плоскостях a, b, c, d. Искомое отклонение равно наибольшей из полученных единиц.

При проверке производительности станков приводят сравнительные и контрольные испытания. Сравнительные испытания выполняют при приемочных испытаниях опытного образца для получения сравнительных оценок со станком аналогом. Контрольные испытания выполняют для серийных станков при их периодических испытаниях. При проведении сравнительных испытаний определяют среднюю суточную производительность и коэффициент ее повышения.

Среднесуточная

производительность:

Коэффициент

повышения производительности:

.

.

Если после проведения испытаний все полученные параметры точности соответствуют заданным, то вычисленные значения Рсут и К сравнивают с запланированными значениями, указанными в тех. условиях. Если хотя бы один из параметров точности не соответствует заданному, то после устранения причины испытания на производительность повторяют.

Испытания станков на надежность. Существует методика, которая распространяется как на станки с ручным управлением, так и на автоматизированные станки. Предназначена для проведения приемосдаточных, приемочных и периодических испытаний.

Показателями надежности, определяемыми в ходе испытаний являются:

- безотказная наработка в сутки Тус,

- безотказная наработка в неделю Тун,

- безотказная наработка в процессе заданного периода эксплуатации.

Безотказная наработка – это суммарное время безотказной работы за определенный промежуток времени. При этом отказом считается нарушение работоспособности станка, приводящее к прекращению выполнения им заданных функций. В данном случае не учитываются кратковременные простои, вызванные нарушением правил эксплуатации станка, а также простои, устраняемые оператором или наладчиком с использованием ЗИП станка при условии, если суммарное время этих простоев в сутки не превышает 30 минут.

Показатели Тус, Тун определяются при трехсменной работе станка на холостом ходу. Ту определяется в реальных условиях работы.

Приемосдаточным испытаниям на надежность подвергается каждый серийно выпускаемый станок за исключением станков крупносерийного производства. В крупносерийном производстве производится выборочный контроль на надежность.

Периодические испытания проводят в процессе эксплуатации станков. Определяют показатель Ту. После проведения испытаний полученные значения показателей надежности сравнивают с допустимыми приведенными в технических условиях.