- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

78. Расчет мощности резания

Мощность двигателя в приводе станка расходуется на создание рабочих сил и преодоление различных сопротивлений.

Полезную мощность в приводе главного движения определяют силами и скоростями резания

![]()

где Pt – тангенциальная составляющая сил резания, Н; V– скорость резания, м/мин.

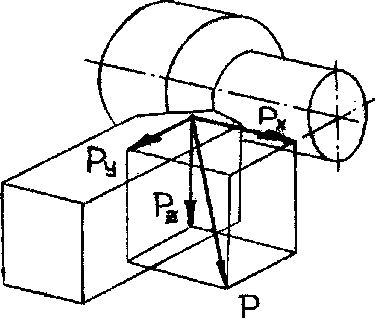

Равнодействующая всех сил при резании раскладывается на три взаимно перпендикулярных направления X, Y, и Z. Схема сил при резании представлена на рис.

Рис.Пространственная система сил при резании.

Расчет величины составляющих силы резания для практических целей ведется по эмпирическим формулам с использованием данных справочной литературы.

Расчет

составляющих силы резания: осевой

составляющей

![]() ,

радиальной

,

радиальной

![]() и

главной составляющей силы резания Pz

производится

по эмпирическим формулам

и

главной составляющей силы резания Pz

производится

по эмпирическим формулам

PX=CPx. t XPx. s Ypx. v. kP;

PY=CPy. t Xpy. s Ypy. v. kP;

PZ=CPz. t XPz. s Ypz. v. kP;

Здесь: P-проекция (составляющая) силы резания на направления X, Y и Z соответственно, H;

CP- константа, зависящая от свойств обрабатываемого материала, по сути своей представляющая удельную силу резания, приходящуюся на единицу площади поперечного сечения среза, Н/мм2;

kP- общий коэффициент, представляющий собой произведение частных коэффициентов, учитывающих конкретные условия резания.

Тангенциальная составляющая сил резания, по которой собственно определяется мощность резания при расчете мощности двигателя привода главного движения станка, определяется по следующей формуле:

-

при точении, растачивании, отрезке и

фасонном точении:

![]()

- при фрезеровании:

Все коэффициенты выбираются по справочной литературе в зависимости от режима обработки.

77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.

Содержание легирующих элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того, меняются физические, химические, эксплуатационные свойства.

Особенности обнаруживаются в термически обработанном состоянии, поэтому из легированных сталей изготовляются детали, подвергаемые термической обработке.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Достоинства легированных сталей:

улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям (

);

);легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

подвержены обратимой отпускной хрупкости II рода;

в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг.

склонны к образованию флокенов.

Флокены – светлые пятна в изломе в поперечном сечении – мелкие трещины с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали.

Марки легированных инструментальных сталей (ГОСТ 5950–73). В обозначении марок первые цифры означают массовую долю углерода в десятых долях процента. Они могут не указываться, если массовая доля углерода близка к единице или больше единицы. Буквы означают: Г — марганец, Х — хром, В — вольфрам, С — кремний, Ф — ванадий, Н — никель, М — молибден. Цифры, стоящие после букв означают среднюю массовою долю соответствующего легирующего элемента в целых единицах. Отсутствие цифр означает, что массовая доля этого легирующего элемента равна 1 %. В отдельных случаях массовая доля легирующих элементов не указывается, если она не превышает 1,8 %.

Стали неглубокой прокаливаемости

Стали неглубокой прокаливаемости (8ХФ, 9ХФ, 9ХФМ, 11ХФ, 13Х, ХВ4Ф, В2Ф) по устойчивости переохлажденного аустенита незначительно превосходят стали группы У7–У13, но благодаря легированию хромом (0,2–0,7 %), ванадием (0,15–0,30 %) и вольфрамом имеют большую устойчивость к перегреву, более высокие износо- и теплостойкость (в поверхностном слое).

Эти стали используются для изготовления инструментов, подвергаемых поверхностной (местной) закалке: пилы, зубила, штемпели, ножи для холодной и горячей резки, обрезные матрицы и пуансоны и т. п. Некоторые стали имеют специальное применение: сталь 13Х предназначена главным образом для бритвенных ножей и лезвий, хирургического и гравировального инструмента; сталь В2Ф предназначена для ленточных пил и ножовочных полотен для резки сталей средней твердости, по работоспособности превосходящая стали типа 9ХФ в 1,5–2 раза. Сталь ХВ4Ф отличается особо высокой твердостью (HRCЭ 67–69) и износостойкостью благодаря присутствию W6C, который не растворяется при температуре закалки. Эту сталь называют алмазной и из неё изготовляют резцы и фрезы для обработки с небольшими скоростями материалов с высокой поверхностной твердостью (отбеленных чугунов и закаленных деталей).

Термическая обработка для закалки на максимальную твердость необходимо использовать резкие охлаждающие среды (водные растворы солей и щелочей).

Отжиг этой группы сталей проводится при 750–820 °С.

Охлаждение после отпуска на воздухе.

Возможна закалка в 10 %-ном NaCl.

Стали глубокой прокаливаемости

Стали глубокой прокаливаемости (9Х1, Х, 12Х1, 9ХС, ХГС, 9ХВГ, 5ХВ2СФ) имеют более высокое содержание хрома (0,6–1,7 %), а также совместное присутствие в ряде марок сталей хрома, марганца и кремния (вольфрама). Такое комплексное легирование при относительно небольших количествах каждого элемента существенно повышает прокаливаемость, повышает однородность распределения карбидов (кроме сталей типа ХВГ) и уменьшает чувствительность сталей к перегреву.

Из сталей 9ХС, ХГС, ХВГ, 9ХВГ и ХВГС изготовляют режущий (метчики, плашки, развертки, фрезы и т. д.), а также штамповый (пробойники, вырубные штампы и т. д.) инструмент более ответственного назначения, чем из углеродистых сталей.

Отличительная особенность марганецсодержащих сталей (9Г2Ф, ХВГ и др.) состоит в их малой деформируемости при закалке. Марганец, интенсивно снижая интервал мартенситного превращения, способствует сохранению остаточного аустенита (до 15–20 %), который компенсирует (частично или полностью) увеличение объема при образовании мартенсита. Это качество сталей позволяет изготавливать из них инструмент, к которому предъявляют жесткие требования к размерной стабильности при термообработке.

Термическая обработка: закалка + низкий отпуск.

Влияние основных легирующих элементов на свойства стали. Хром, молибден, вольфрам упрочняют сталь меньше, чем никель, кремний и марганец. Молибден, вольфрам, а также марганец и кремний (при наличии более 1%) снижают вязкость стали. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости стали. Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям. Т. о. из перечисленных шести наиболее распространенных легирующих элементов особенно ценным является никель. Достаточно интенсивно упрочняя железо, никель не снижает его вязкость и понижает порог хладноломкости, тогда как другие элементы, если не снижают вязкости, то слабо упрочняют железо (хром) либо, сильно упрочняя железо, резко снижают его вязкость (марганец, кремний).