- •1.Методика расчета передачи винт–гайка качения

- •2.Направляющие качения, дост./недост., методика расчета.

- •3.Технико-экономические показатели станков и их оценка.

- •4.Показатели производительности автоматизированного оборудования в зависимости от формы и категории производительности.

- •7 Методика расчета револьверной головки (зп, торцевая зубчатая муфта, пружины).

- •8 Методика расчета (выбора) приводного двигателя револьверной головки.

- •9 Методы реализации электроавтоматики технологического оборудования.

- •12 Методика выбора приводного двигателя автооператора.

- •13 Методика расчета элементов привода (зубчатые и червячные передачи, подшипники, муфты)

- •17 Методика выбора приводного гидромотора и зажимного гидроцилиндра.

- •19. Разработать бесконтактную схему для управления револьверной головкой (л96, строки 3,4).

- •22 Особенности кинематического расчета комбинированного привода главного движения

- •23 Последовательность и методика силового расчета механизмов и элементов привода главного движения.

- •26.Требования, предъявляемые к шпиндельным узлам

- •30. Привести эскиз детали поз. 5 (лист 97) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •32 Гидростатические направляющие получают все

- •Привести эскиз детали поз.11 (лист 99) с простановкой посадок, отклонений геометрической формы поверхностей, технических требований и термообработки.

- •42.Тяговые устройства в приводах подач станков, особенности, способы создания натяга и повышения жесткости, предохранения от поломки.

- •52. Методика расчёта шпинделя на жесткость

- •57 Требования, предъявляемые к шпиндельным узлам

- •74.Шаговые (импульсные) двигатели

- •76. Назначение и основные типы направляющих

- •78. Расчет мощности резания

- •77. Легированные стали; цель легирования стали. Наиболее распространенные легирующие элементы.

- •79. Испытания станков в работе

- •81 Движения в станках; движения формообразования; методы получения поверхностей на станках.

- •82 Общая методика анализа кинематики станков.

- •83 Синхронные электродвигатели. Особенности их использования в автоматизированном электроприводе.

- •84. Что вы можете сказать о технических характеристиках станка и его системы управления по обозначению модели станка?

- •87. Последовательность и методика силового расчета механизмов и конструктивных элементов поворотного стола (лист 123): торцевая зубчатая муфта, червячная передача, выбор электродвигателя.

- •88. Гидравлические цилиндры, назначение, принцип действия, конструктивные схемы, рабочие характеристики.

- •89. Основные этапы разработки математических моделей станков и станочных комплексов

- •92 Методика расчета основных деталей привода: зубчатых передач, зубчатой ременной передачи.

- •93 Зуборезный инструмент; технологические возможности, достоинства и недостатки методов копирования и обката.

- •94. Аппаратура управления давлением; назначение, принципы действия. Основные конструктивные схемы аппаратов. Варианты их установки и использования в гидро-пневмоприводах станков.

- •99. Классификация систем чпу по виду рабочих движений. Обозначение станков с чпу в зависимости от применяемой системы управления.

- •2. Позиционная

- •100.Привести эскиз детали поз.7 (лист 92).

- •101. Состав, компоновка и планировка ртк для обработки деталей типа тел вращения (на базе мрк50)…(лист 88).

- •104. Показатели надежности оборудования и их модели. Прогнозирование надежности станков и станочных систем.

- •106. Типы и разновидности транспортно-накопительных систем, используемых в гап: область испоьзования.

- •107. Дайте описание конструкций транспортных устройств, показанных на листах 86, 87. Предложите методику расчета основных механизмов данных устройств.

- •108. Аппаратура регулирования расхода: назначение, принципы регулирования и стабилизации расхода, основные конструктивные схемы аппаратов, варианты их установки и использования.

- •109. Протяжки: разновидности протяжек и их конструктивные особенности. Схема расчета конструктивных элементов и проверочный расчет на прочность.

- •113. Типы и разновидности режущего инструмента, используемого для многоцелевых станков. Схема расчета исполнительных размеров размерных инструментов с учетом допуска на диаметр отверстия.

- •114 Гидростатические опоры шпинделей, особенности конструкций. Методика расчета.

- •116. Лист 120. Дать описание конструкции привода главного движения станка ир500пмф4. Обоснуйте необходимость разгрузки шпинделя от приводного элемента.

- •118. Регулирование скорости электропривода асинхронным электродвигателем. Преимущества частотного регулирования.

- •119. Особенности систем чпу типа nc, snc, cnc, dnc.

- •122. Компоновка станков. Структурный анализ базовых компоновок.

- •123. Типы ременных передач: особенности, достоинства и недостатки каждой из них. Обоснуйте применение зубчатой ременной передачи в приводе главного движения станка ир320пмф4.

- •124. Достоинства и недостатки гидро-пневмоприводов по сравнению с другими приводами.

76. Назначение и основные типы направляющих

Направляющие станков должны обеспечивать правильность траектории движения рабочего органа станка, несущего инструмент или обрабатываемую деталь. Если направляющие используют для перестановки, то они должны обеспечивать правильное положение узла в любой заданной позиции.

К направляющим станков предъявляют следующие основные требования:

1) первоначальная точность изготовления по условиям плоскости граней и их взаимной параллельности, небольшая шероховатость и однородность поверхностей рабочих граней направляющих;

2) долговечность направляющих, которая характеризует их способность сохранять в течение заданного срока времени первоначальную точность;

3) малая величина и постоянство сил трения на направляющих; «с увеличением сил трения, и особенно при случайном изменении -их величины, возрастают погрешности позиционирования;

4) жесткость направляющих, характеризуемая величиной контактных перемещений на рабочих гранях направляющих под действием внешних нагрузок и являющаяся составной частью •общей жесткости несущей системы станка;

5) высокие демпфирующие свойства.

В станках получили применение направляющие с различным характером трения — направляющие смешанного трения, направляющие жидкостного трения, аэростатические направляющие и направляющие качения.

Каждый из перечисленных типов направляющих обладает определенными достоинствами и недостатками, совокупность которых предопределяет целесообразную область их использования.

Направляющие смешанного трения характеризуются высоким и непостоянным по величине трением. Существенную разницу для этих направляющих, составляет рубежное значение силы трения покоя (силы трогания) по сравнению с трением движения, которое, в свою очередь, сильно зависит от скорости скольжения.

Значительное трение в направляющих смешанного трения вызывает износ и снижение долговечности направляющих этого типа. Главные достоинства направляющих смешанного трения -высокая контактная жесткость и хорошие демпфирующие свойства. Кроме того, эти направляющие обеспечивают надежную фиксацию подвижного узла станка после его перемещения в заданную позицию.

Наиболее целесообразная область применения направляющих смешанного трения — прецизионные станки с малыми нагрузкам и соответственно малым износом рабочих граней направляющих,а также направляющие для редких установочных перемещений

Направляющие жидкостного трения осуществляются в станках главным образом в виде гидростатических направляющих, так как для создания гидродинамических давлений скорости движения, как правило, недостаточны. Чисто вязкое трение в гидростатических направляющих полностью устраняет потерю устойчивости и возможность скачкообразного движения при малых скоростях. Кроме того, направляющие жидкостного трения обеспечивают исключительно высокую чувствительность при позиционировании и отработке малых перемещений.

В направляющих жидкостного трения отсутствует износ, долговечность их практически неограничена. Достоинством гидростатических направляющих является также высокое демпфирование, что обеспечивает высокое качество поверхности при окончательной обработке деталей.

Недостатки направляющих жидкостного трения связаны с необходимостью сложной системы циркуляции, сбора и тщательно очистки смазочной жидкости, а также с трудностями фиксации узла станка после его перестановки в заданную позицию. Жесткость направляющих жидкостного трения несколько ниже жесткости направляющих других типов.

Наиболее целесообразная область применения направляющих жидкостного трения — станки с высокими требованиями к точности и шероховатости поверхностей обрабатываемых деталей

Аэростатические направляющие по сравнению с направляющими жидкостного трения имеют значительно меньшее трение при движении, а при прекращении подачи воздуха обеспечивается надежная фиксация подвижного узла. Кроме того, при аэростатических направляющих нет необходимости в циркуляционной системе подачи воздуха.

К недостаткам аэростатических направляющих следует отнести их склонность к автоколебаниям, небольшую грузоподъемность и не столь высокую надежность, как у других типов направляющих. Область применения аэростатических направляющих - точное позиционирование слабо нагруженных узлов станка и pas личные вспомогательные перемещения, а также движение с особо высокими скоростями.

Направляющие качения обладают малым трением и износом и, при условии надежной защиты от загрязнений, обеспечивают достаточно высокую долговечность, высокую контактную жесткость, особенно роликовые направляющие, при правильно выбранной величине предварительного натяга. К недостаткам направляющих качения относятся сравнительно большая дисперсия силы трения из-за случайных погрешностей сопрягаемых поверхностей и трудности фиксации подвижного узла.

Направляющие качения используют в прецизионных станках при невысоких требованиях к точности движения, при значительных нагрузках и больших скоростях, наконец, во всех тех случаях, когда сложно создание циркуляционной системы смазки.

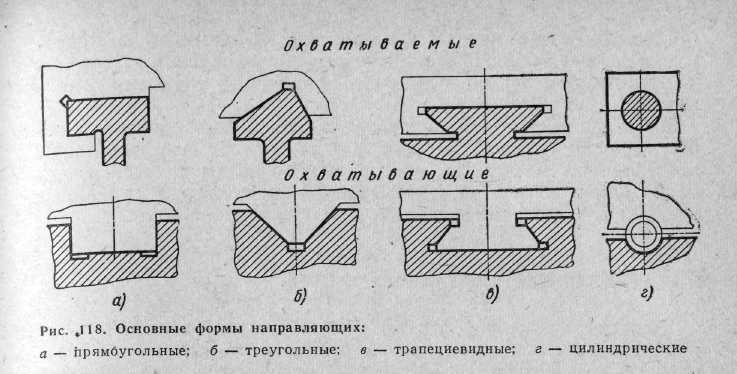

Формы направляющих прямолинейного движения в станках следующие: прямоугольные (плоские), треугольные (призматические), трапециевидные (ласточкин хвост) и цилиндрические. Каждую из этих форм можно применять в виде охватывающих и охватываемых направляющих (рис, 118). Кроме того, часто используют сочетание направляющих различной формы, когда одна из направляющих выполнена прямоугольной, а другая треугольной или в виде половины трапециевидной формы.

Прямоугольные направляющие отличаются технологичностью изготовления и простотой контроля геометрической точности. В последнее время в станках с ЧПУ они находят все большее распространение, так как отличаются простотой и надежностью регулировки зазоров. В охватываемом варианте исполнения эти направляющие, как и все другие формы, плохо удерживают смазку, а в охватывающем варианте хорошо удерживают смазку, но нуждаются в надежной защите от загрязнений.

Треугольные направляющие обладают свойством автоматического выбора зазоров под действием собственного веса узла. Угловое расположение рабочих граней направляющих усложняет их изготовление и контроль. Трапециевидные направляющие отличаются компактностью конструкции, но сложны в изготовлении и контроле. Устройства для регулирования зазора относительно просты, но не обеспечивают высокой точности сопряжений.

Цилиндрические направляющие в охватываемом варианте не обеспечивают большой жесткости из-за прогиба скалок (штанг) закрепленных на концах; их применяют преимущественно при малой длине хода. При охватывающем варианте у этих направляющих сложно изготовить полукруглые пазы.