- •Контрольная работа

- •Определение погрешности установки заготовки и срока годности опор приспособления

- •Исходные данные для работы

- •Определение силы закрепления и диаметра пневматического цилиндра

- •Исходные данные для работы

- •Обоснование экономической целесообразности применения конструктивного варианта приспособления

- •Исходные данные для работы

МИНОБРНАУКИ РОССИИ

Федеральное

государственное бюджетное образовательное

учреждение

Федеральное

государственное бюджетное образовательное

учреждение

высшего профессионального образования

«Пензенский государственный технологический университет»

Кафедра «Технология машиностроения»

Контрольная работа

по дисциплине

Технологическая оснастка

Выполнил:

Принял:

Пенза 2014

Определение погрешности установки заготовки и срока годности опор приспособления

При

конструировании приспособления для

технологической операции необходимо

выбрать и рассчитать на износ установочные

элементы, от износостойкости которых

зависит длительность сохранения

необходимой точности установки. Согласно

известной методике погрешность установки

состоит из трех составляющих:

состоит из трех составляющих:

,

(1)

,

(1)

где

– погрешность базирования;

– погрешность базирования; – погрешность закрепления;

– погрешность закрепления; – погрешность положения заготовки,

обусловленная приспособлением.

– погрешность положения заготовки,

обусловленная приспособлением.

Расчет погрешности установки заготовки и срока годности опор (призм) выполняют в следующем порядке:

1. Определяют погрешность установки для нового неизношенного приспособления.

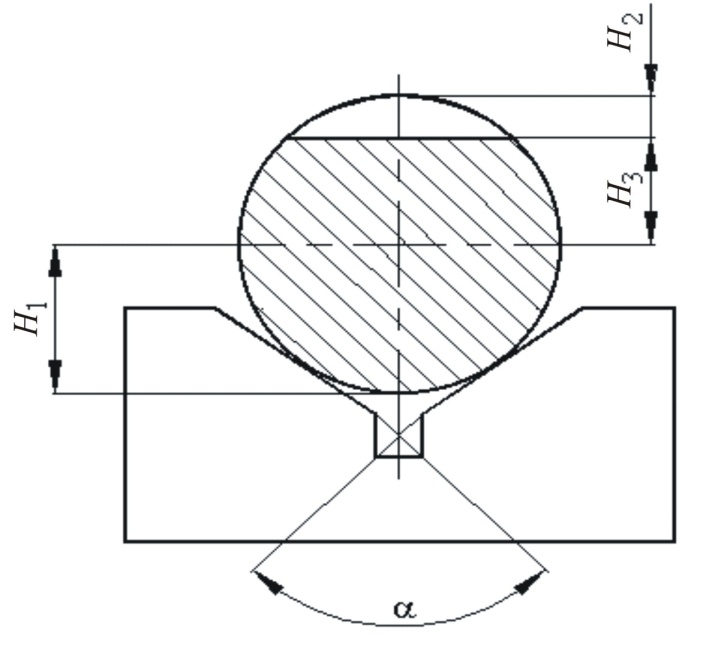

Для принятой схемы установки (рис. 1) погрешность базирования составляет:

для

размера

;

;

для

размера

;

;

для

размера

,

,

где

– допуск на диаметр заготовки,

– допуск на диаметр заготовки,

;

;

–

угол призмы,

–

угол призмы,

.

.

Рис. 1 Схема установки в призме

При

закреплении заготовки в призме имеют

место контактные деформации, смещающие

ось заготовки. Погрешность закрепления,

связанную со смещением заготовки в

плоскости симметрии призмы с углом

,

можно рассчитать, например, по известной

эмпирической формуле:

,

можно рассчитать, например, по известной

эмпирической формуле:

(2)

(2)

где

– параметр шероховатости поверхности

заготовки,

;

– параметр шероховатости поверхности

заготовки,

;

– диаметр заготовки,

– диаметр заготовки,

;

;

– сила закрепления на один сантиметр

длины образующей, по которой осуществляется

контакт заготовки с призмой,

– сила закрепления на один сантиметр

длины образующей, по которой осуществляется

контакт заготовки с призмой,

;

;

– твердость по Бринеллю материала

заготовки.

– твердость по Бринеллю материала

заготовки.

Условия

применения формулы (2):

;

;

;

;

;

величина

не должна

превышать предельного значения,

определенного из условий контактной

прочности призмы.

;

величина

не должна

превышать предельного значения,

определенного из условий контактной

прочности призмы.

Погрешность

положения заготовки

,

вызываемая неточностью приспособления,

определяется погрешностями при

изготовлении и сборке его установочных

элементов

,

износом последних

,

износом последних

и ошибками установления приспособления

на станке

и ошибками установления приспособления

на станке

.

При определенных условиях обработки

возможно уменьшение величины

.

Так, при использовании приспособлений-спутников

на автоматических линиях

.

При определенных условиях обработки

возможно уменьшение величины

.

Так, при использовании приспособлений-спутников

на автоматических линиях

.

(3)

.

(3)

Однако

в массовом производстве, когда операция

закреплена за каждым рабочим местом,

погрешности

и

для одноместного приспособления

компенсируются настройкой станка, и

поэтому:

.

.

Для

нового приспособления

.

Следовательно, в начале эксплуатации

приспособления в массовом производстве

.

Следовательно, в начале эксплуатации

приспособления в массовом производстве

.

С учетом этого выражение (1) примет вид

.

С учетом этого выражение (1) примет вид

,

(4)

,

(4)

где

– погрешность установки для нового

приспособления (в массовом производстве).

– погрешность установки для нового

приспособления (в массовом производстве).

2.

Определить допустимую погрешность

установки

из выражения для технологического

допуска на выполняемый размер:

из выражения для технологического

допуска на выполняемый размер:

(5)

(5)

где

– допуск на выполняемый размер,

;

– допуск на выполняемый размер,

;

– суммарная погрешность формы

обрабатываемой поверхности, возникающая

в результате геометрических погрешностей

станка и деформации заготовки при ее

закреплении,

;

– суммарная погрешность формы

обрабатываемой поверхности, возникающая

в результате геометрических погрешностей

станка и деформации заготовки при ее

закреплении,

;

– погрешности настройки станка от

упругих отжатий технологической системы,

от износа режущего инструмента и тепловых

деформаций технологической системы

соответственно,

.

– погрешности настройки станка от

упругих отжатий технологической системы,

от износа режущего инструмента и тепловых

деформаций технологической системы

соответственно,

.

3. Вычисляют допустимую погрешность от износа опор по уравнению

.

(6)

.

(6)

4.

Рассчитывают максимально допустимый

износ

опор для данной схемы установки по

формуле

опор для данной схемы установки по

формуле

.

(7)

.

(7)

5.

Определяют

допустимое число установок

для проектируемого приспособления:

для проектируемого приспособления:

,

(8)

,

(8)

где

– износостойкость опоры, которая

определяется количеством установок на

– износостойкость опоры, которая

определяется количеством установок на

износа.

износа.

6.

Вычисляют

количество замен опор для выполнения

программы выпуска деталей

по формуле

по формуле

(9)

(9)

7.

Определяют срок службы опоры

до ее износа в пределах заданной точности

обработки (срок годности):

до ее износа в пределах заданной точности

обработки (срок годности):

,

(10)

,

(10)

где – срок выполнения программы выпуска деталей.

8.

Рассчитывают погрешность установки

после интересуемого периода эксплуатации

приспособления (то есть после заданного

числа установок

)

по формуле (1). Для этого вычисляют износ

)

по формуле (1). Для этого вычисляют износ

рассматриваемой опоры для заданного

числа установок

по формуле

рассматриваемой опоры для заданного

числа установок

по формуле

,

(11)

,

(11)

и погрешность от износа опор:

.

(12)

.

(12)

Полученное значение сравнивают с допустимой погрешностью и делают вывод о возможности использования опоры для .

Изложенная методика позволяет определить погрешность установки в любой момент эксплуатации приспособления и разработать систему технического обслуживания и ремонта приспособления.