- •Содержание

- •Введение

- •Исходные данные

- •1 Обоснование технической характеристики станка

- •1.1 Расчет размерных характеристик

- •1.2 Расчет скоростных характеристик

- •1.3 Расчет силовых характеристик

- •1.4 Выбор электродвигателя и станка прототипа

- •2 Разработка кинематической схемы привода

- •2.1 Обоснование и выбор типа привода

- •2.2 Выбор кинематической схемы

- •2.3 Выбор типов и расчет передаточных отношений и чисел зубьев зубчатых передач

- •3.3 Проверка соответствия расчетных чисел оборотов шпинделя их нормализованным значениям

- •4. Динамический расчет станка

- •4.1 Проектировочный расчет валов

- •4.2 Расчет зубчатых передач

- •4.2.1 Проектировочный расчет зубчатого колеса

- •4.2.2 Расчет на контактную выносливость рабочих поверхностей зубьев

- •4.2.3 Расчет на изгибную выносливость

- •4.3 Проверочный расчет вала

- •4.4 Расчет подшипников

- •5. Шпиндельные узлы

- •5.1 Расчет шпинделя на кинематическую точность

- •5.2 Расчет шпинделя на жесткость

- •5.3 Расчет шпинделя на виброустойчивость

- •6. Описание конструкции и работы дополнительного узла

- •7. Организация смазки станка

6. Описание конструкции и работы дополнительного узла

В качестве дополнительного узла в курсовом проекте разработана конструкция пиноли и зубчатого блока.

Рассмотрим конструкцию пиноли. Она состоит из опоры шпинделя 4 смонтированной в гильзе 5. В радиальном направлении шпиндель удерживается шарикоподшипниками 2 и 7. Основную осевую нагрузку воспринимает упорный подшипник 6, а вес шпинделя – подшипник 3, предварительный натяг в подшипниках 3 и 6 регулируется гайкой 1.

Рис.10. Устройство пиноли вертикально-сверлильного станка

Хвостовик шпинделя получает вращение от коробки скоростей. Рейка, нарезанная на гильзе 5, сообщает шпинделю движение подачи.

Рычаг 8 служит для выталкивания хвостовика инструмента из шпинделя и действует при подъеме шпинделя, когда втулка 9 упирается в корпус сверлильной головки.

В курсовом проекте разработана конструкция двухвенцового зубчатого блока. Зубчатый блок изготавливается из стали 40Х. В конструкции зубчатого блока предусмотрена разделяющие канавки , а также кольцевые пазы для передвижного камня.

Для облегчения ввода в зацепление блока, зубья венцов зубчатых колес со стороны входа в зацепление скошены под углом 150.

7. Организация смазки станка

Смазка станка обеспечивается следующими системами:

- циркуляционной;

- набивкой.

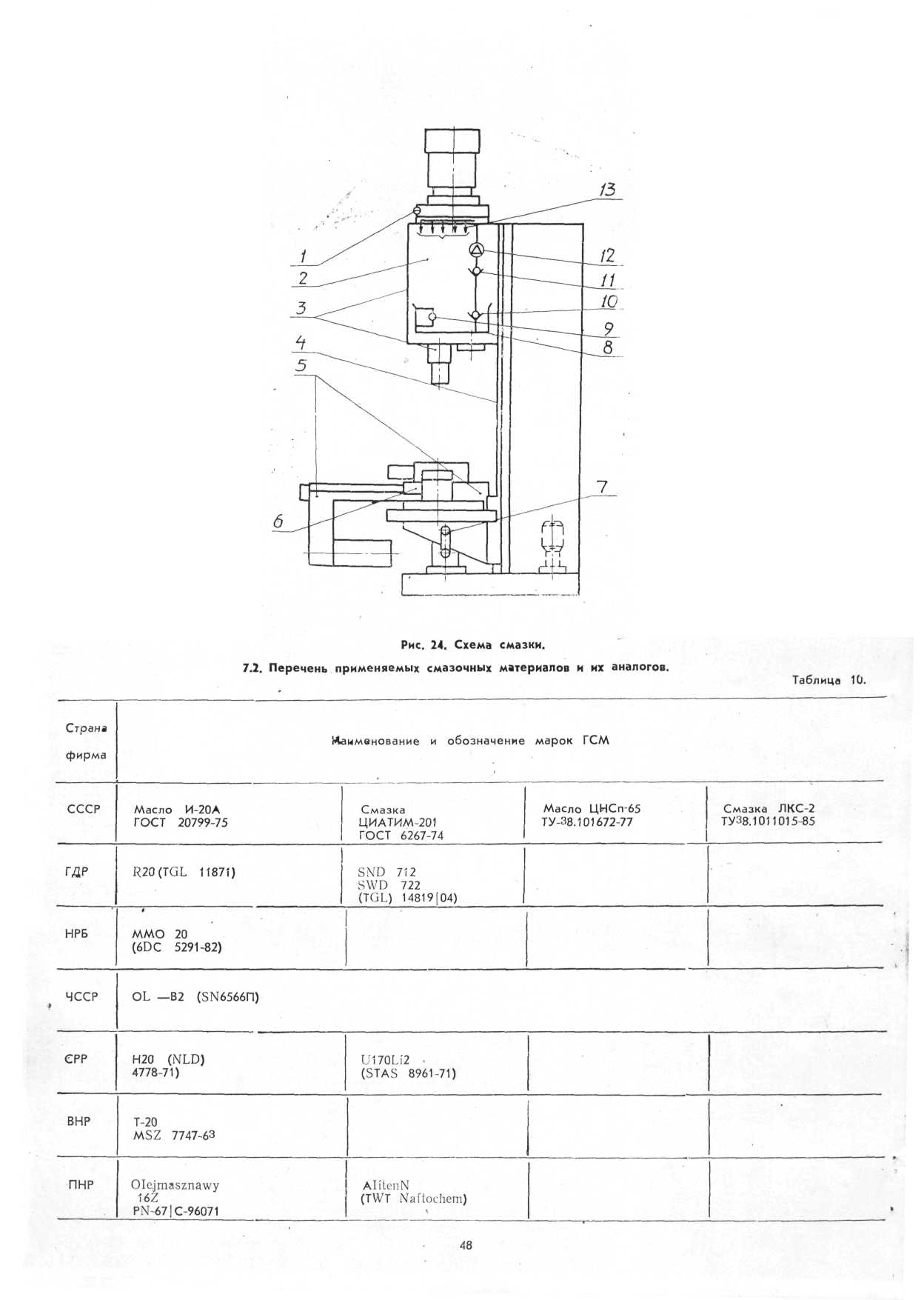

Схема смазки показана на рис.11.

Рис.11 Схема смазки

Циркуляционной системой осуществляется смазка коробки скоростей, подач, сверлильной головки, корпус которой является резервуаром для масла, от нижнего насоса 12 через обратные клапаны 10 и 11 на всасывающей магистрали. Маслоуказатели 1 и 9 показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие эксцентриком, закрепленным на валу коробки скоростей. Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробки скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар.

Смазка подшипников 3 шпинделя, подшипников привода 13, подшипников накладных столов осуществляется набивкой консистентной смазки.

Указания по обслуживанию системы смазки.

Заполнить масляный резервуар сверлильной головки до уровня нижнего маслоуказателя 9 маслом «Индустриальное 20А». Уровень масла следует определять по красной точке маслоуказателя 9 до пуска станка или после его остановки через 10-15 мин.. Количество заливаемого масла в резервуар станка 8 л. Через 2-3 минуты после пуска станка масло должно показаться в контрольном глазке 1. При нормальной работе насоса масло должно непрерывно поступать в контрольный глазок. Убедившись в нормальной работе насоса и смазав все остальные точки согласно схемы смазки, можно приступать к работе.

Смену масла рекомендуется проводить первый раз после 10 дней работы, второй раз после 20 дней, а за тем каждые три месяца. Проверку системы смазки проводить так же через каждые три месяца.

Таблица 3

Карта смазки

№ точек по схеме |

Объект смазки |

Смазочный материал |

Способ смазки |

Переодичность смазки |

Расход смазочного материала |

2 |

Подшипники, зубчатые колеса, коробки скоростей и подач |

Масло И-20А ГОСТ 20799-75 |

Циркуляционная от насоса |

1 раз в месяцев |

10 дм3 |

3 |

Опоры шпинделя |

Смазка ЛКС-2 ТУ38.101015-5 |

Набивка |

1 раз в 2 года |

0,04 кг |

7 |

Валик подъема стола |

Смазка ЦИАТИМ-201 ГОСТ 62-74 |

Пресс-масленка |

1 раз в месяцев |

0,02 кг |

13 |

Подшипник привода |

Смазка ЦИАТИМ-201 ГОСТ 62-74 |

Набивка |

1 раз в месяцев |

0,02 кг |

4 |

Направляющие колонны |

Масло И-20А ГОСТ 20799-75 |

Поверху |

1 раз в смену |

0,02 кг |

5 |

Опоры шарикового винта-крестового стола |

Смазка ЦИАТИМ-201 ГОСТ 62-74 |

Набивка |

1 раз в 6 месяцев |

0,26 кг |

6 |

Гайка шариковой винтовой пары |

Масло ИНСп-65 ТУ 38.101.672-77 |

Централизованный подвод |

Дозированная в функции от времени |

0,03 дм3 |

|

Напрвляющие крестового стола |

Масло ИНСп-65 ТУ 38.101.672-77 |

Централизованный подвод |

Дозированная в функции от времени |

0,1 дм3 |

Библиографический список

Погонин А.А Кинематический расчет и надежность проектируемого металлорежущего станк. Учеб.пособие. – Белгород, 2001.

Справочник технолога машиностроителя. Т1/Под ред. А.Г Косиловой и Р.К Мещарекова.- М.Машиностроение,1985.

Справочник технолога машиностроителя. Т2/Под ред. А.Г Косиловой и Р.К Мещарекова.- М.Машиностроение,1985

Калашников Н.Ф. Методические указания к курсовому проекту по металлорежущим станкам,- Белгород,1981.

Киркач Н.Ф., Баласанян Р.А Расчет и проектирование деталей машин.Учеб.пособие.-Харьков, Основа,1991.

Калашников А.Т., Погонин А.А., Шаповалов О.И. Расчети конструирование деталей и узлов станков. Учеб.пособие.-М,1982.

Металлорежущие станки (альбом общих видов, кинематических схем и узлов)

|

|

|

|

|

КП 000.00.000.26 |

|||||||

|

|

|

|

|

||||||||

Изм |

Лист |

№ докумен. |

Подпись |

Дата |

||||||||

Разраб. |

Шаповалов |

|

|

Проектирование горизонтально-расточного станка |

Литера |

Лист |

Листов |

|||||

Провер. |

Воронкова |

|

|

|

|

|

|

|

||||

|

|

|

|

БГТУ им. В.Г. Шухова гр. ТМк-43 |

||||||||

Н. конт. |

|

|

|

|||||||||

Утв. |

|

|

|

|||||||||