- •Лекция 10. Пирохимическая переработка оят.

- •10.1. Особенности пирохимических методов переработки оят.

- •10.2. Пироэлектрохимическая переработка смешанного уран-плутониевого топлива в нииар

- •10.3. Пироэлектрохимическая переработка смешанного оят в Японии.

- •Коэффициенты очистки PuO2

- •10.4. Замкнутый топливный цикл рбн с пироэлектрохимической переработкой оят.

- •10.5. Концепция атэк.

10.3. Пироэлектрохимическая переработка смешанного оят в Японии.

Японские специалисты из Toshiba Corp., используя пироэлектрохимическую технологию переработки ОЯТ, предложенную НИИАР, разработали на этой основе собственный вариант. По этой технологии оксидное топливо растворяется в расплаве смеси солей (NaCl-KCl), и затем UO2 из расплава осаждается на катоде. Для ускорения процесса растворения введена операция анодного растворения, что позволило сократить продолжительность переработки партии ОЯТ почти что вдвое, табл. 3.

Таблица 3.

Сравнение продолжительности двух процессов переработки окисного ОЯТ

Процесс |

Продолжительность, мин. |

Химическое растворение в расплаве солей 100 г UO2 |

240 |

Электроосаждение на катоде UO2 |

160 |

|

Итого: 400 |

Анодное растворение в расплаве солей 100 г UO2 (плотность тока - 0,1 А/cм2, температура - 700С) с одновременным осаждением на катоде |

160 |

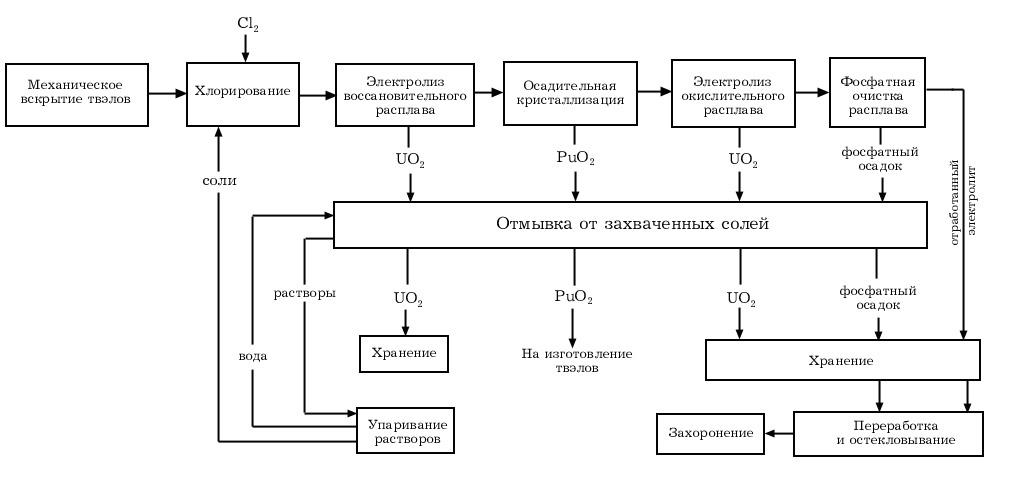

Рис.1. Предлагаемая технологическая схема переработки облученного смешанного уран-плутониевого оксидного топлива

Таблица 1.

Коэффициенты очистки PuO2

Элемент |

Zr |

Nb |

Мо |

Ru |

Pd |

Ag |

Се |

Nd |

Sm |

Eu |

Коэффициент очистки |

>400-600 |

>200 |

>380 |

>103 |

>103 |

>103 |

10-30 |

20-40 |

10-20 |

~ 103 |

Элемент |

Cs |

Am |

Fe |

Cr |

Ni |

106Ru* |

125Sb* |

137Cs* |

144Се* |

154,155Eu* |

Коэффициент очистки |

>104 |

~50 |

15-20 |

-20 |

>80 |

50 |

200 |

3·104 |

220 |

43 |

*Эти эксперименты проводились в горячих камерах.

Таблица 2.

Распределение ПД по технологическим продуктам при переработке модельного топлива (% от начального значения)

ПД |

UO2: электролиз |

UO2: дополнительный электролиз |

Отходы после очистки солевого расплава |

Рециклируемая соль –растворитель |

Zr, Nb |

до 100 |

– |

– |

– |

Ru, Pd |

до 90 |

до 90 |

следы |

– |

Ag |

около 60 |

около 40 |

следы |

– |

Се, Am |

следы |

60-70 |

30-40 |

– |

Eu |

следы |

30-40 |

60-70 |

следы |

Fe, Cr, Ni |

следы |

около 50 |

около 50 |

следы |

Cs |

– |

– |

– |

100 |

Растворение UO2 в этом случае происходит в соответствии с двумя конкурирующими процессами, а именно: за счет анодного растворения:

UO2 UO + 2e-,

2Cl Cl2 + 2e-

и химического растворения:

UO2 +Cl2 UO + 2Cl–.

Разрабатывая данный метод переработки ОЯТ, авторы исследовали влияние:

плотности потока в пределах от 0,05 до 0,3 А/cм2,

температуры от 585 до 700 С,

присутствия продуктов деления на примере церия (Се),

концентрации урана в солевом расплаве (до 10 %),

состава смеси солей (NaCl-KCl, NaCl-CsCl-KCl) – на:

скорость растворения UO2,

размер и форму частиц UO2 на катоде,

плотность получаемого осадка UO2,

эффективность тока на катоде.

Из полученных результатов можно отметить следующее:

снижение температуры с 700 до 585 С замедляет процесс растворения, однако соотношение O/U в осадке UO2, размеры частиц, их форма и плотность вполне удовлетворяют требованиям процесса изготовления нового топлива при помощи виброупаковки;

размер и форма частиц UO2, осаждающихся на катоде, зависят от плотности тока;

увеличение плотности тока ведет к уменьшению диаметра частиц UO2;

изменение потенциала кислорода в расплаве влияет на форму кристаллического осадка.

Частицы оптимального размера с диаметром около 1 мм были получены при плотности тока 0,1 А/см2 и концентрации UO2 в расплаве 10 %.

На основе этой технологии был разработан проект модульного завода для переработки оксидного топлива UO2 легководных реакторов, МОХ-топлива легководных реакторов и МОХ-топлива РБН. Производительность завода, рассчитанная из ожидаемого в ХХI веке парка энергетических реакторов в Японии, включающего 4 РБН мощностью 1300 Мвт эл. каждый, будет составлять 200 т/г UO2 МОХ LWR и 75 т/г UO2 МОХ РБН. Этот завод будет поставлять ежегодно 150 т нового топлива для РБН, табл. 4.

Технологический процесс на таком заводе будет включать следующие операции:

расчехловку сборок ОЯТ LWR и РБН на разных установках, но одинаковым способом - лазерным;

рубку ТВЭЛов также на разных установках для разного типа ОЯТ;

снятие оболочек с ТВЭЛов термическим методом;

отделение зерен топлива от оболочек при помощи вибрационного грохота;

анодное растворение ОЯТ (UO2 и/или МОХ) в расплаве солей и одновременное осаждение U на катоде ( при этом плутоний остается в расплаве в форме ионов Pu4+ и Pu3+);

пропускание через расплав газовой смеси Cl2 +O2 для осаждения PuO2;

выделение UO2 и PuO2 из расплава и помещение оксидов в печь для удаления остатков соли дистилляционным способом;

классификация частиц оксидов по размером и виброупаковка их в оболочки стержней для нового топлива РБН;

извлечение из расплава оставшегося урана и других актиноидов на катоде при более отрицательном потенциале;

удаление из расплава лантаноидов осаждением их фосфатных солей после добавления фосфата натрия;

рецикл расплава соли.

Таблица 4.

Некоторые проектные параметры модульного завода в Японии

Параметр |

Его величина |

Производительность по UO2-топливу реакторов PWR и BWR Производительность по МОХ-топливу PWR и BWR Всего |

100 т/год 100 т/год 200 т/год |

Производительность по топливу РБН:

Всего |

30 т/год 45 т/год 75 т/год |

Извлечение

|

99% 99% |

Коэффициент очистки

|

3 100 |

Выдержка ОЯТ перед переработкой |

4 года |

Продолжительность эксплуатации завода в течение года |

250 дней |

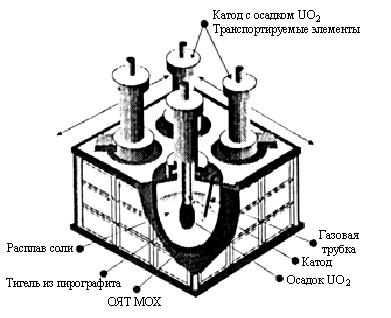

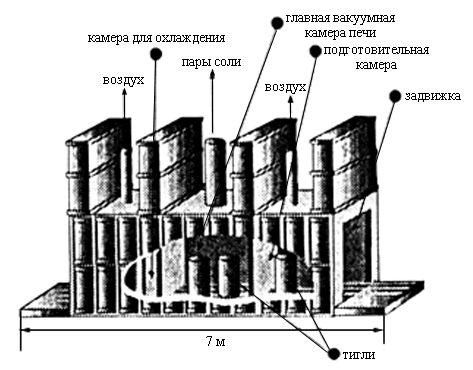

Наиболее сложным оборудованием для такого процесса, по мнению разработчиков, является оборудование для электрохимического процесса растворения - осаждения и печь для дистилляции соли, рис. 2 и 3.

Изображенный на рис. 2 аппарат состоит их 4-х секций, объединенных в один кожух. Тигель для анодного растворения будет изготавливаться из пирографита - единственного на сегодня материала, подходящего для такого процесса. Замена тигля будет требоваться через 100 суток. Производительность аппарата – 200 кг/cут. После осаждения UO2 катод будет удаляться в цилиндре, а на его место будет устанавливаться сборный сосуд для осадка PuO2.

Рис. 2. Электрохимический аппарат

Рис. 3. Печь для дистилляции соли полунепрерывного действия.

Осадки UO2 и PuO2 в тиглях поступают в печь, где сначала нагреваются в вакууме в подготовительной камере, затем переносятся в главную камеру для дистилляции соли и, наконец, в камеру для охлаждения.

После расчета баланса масс, необходимых затрат и площадей, проектирования рабочих камер, оборудования авторами проекта был сделан вывод о том, что пироэлектрохимический процесс переработки МОХ- и UO2- топлива имеет большие экономически привлекательные перспективы для реализации в будущем ЯТЦ со смешанным парком реакторов и последующим переходом на ЯТЦ только с реакторами РБН. Наиболее сложный вопрос – нахождение подходящих матриц для иммобилизации отходов.