- •Задание

- •Введение

- •1. Предварительный расчет центробежного насоса

- •2. Определение элементов входного и выходного треугольников скоростей

- •2.1 Первое приближение

- •2.2 Второе приближение

- •3 Профилирование каналов и лопаток рабочего колеса

- •3.1 Профилирование меридионального сечения рабочего колеса

- •3.3 Профилирование лопаток рабочего колеса по точкам

- •4. Отводящие устройства

- •4.1 Расчет спиральной камеры круглого сечения

- •4.2. Расчет диффузора спиральной камеры

- •5. Расчет объемных потерь в уплотнениях насоса

- •6. Уравновешивание гидравлической осевой силы

- •6.1 Определение основных характеристик разгрузочного отверстия

- •7. Расчет мощности на валу центробежного насоса

- •8. Расчет на прочность основных элементов центробежного насоса

- •8.1 Расчет вала

- •8.1.1 Расчет внешних нагрузок

- •8.1.2 Расчет статической прочности вала

2.2 Второе приближение

Окружная скорость на выходе из колеса

Наружные радиус и диаметр колеса

Соотношение размеров колес

Ширина

канала на выходе

Ширина

канала на выходе

Шаг лопаток на входе t1 и на выходе t2 межлопаточного канала

Толщина лопатки, измеренная по окружности диаметра D1

Нормальная толщина лопатки на входе жидкости в колесо

на выходе жидкости из колеса

Проверяем коэффициенты стеснения телом лопаток на входе и выходе из рабочего колеса

Так как U2, K1, K2 вычисленные во втором приближении, совпадают с их значениями в первом приближении с погрешностью менее 5%, то эти величины принимаем за окончательные и рассчитываем относительные скорости на входе и выходе из колеса

На

основании полученных данных строим

входной и выходной треугольники

скоростей.

На

основании полученных данных строим

входной и выходной треугольники

скоростей.

Рис.1 Треугольники скоростей

3 Профилирование каналов и лопаток рабочего колеса

3.1 Профилирование меридионального сечения рабочего колеса

Зададимся линейным законом меридиональной С`mi и относительной W1 скоростей по длине межлопаточного канала

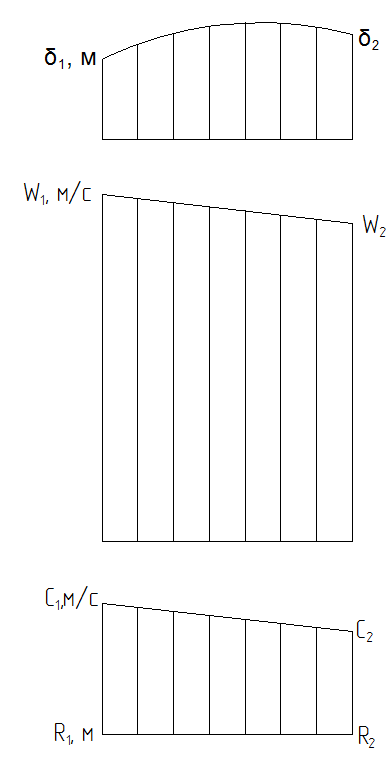

Рис.2 Графики характера изменения С`m1, W1, δ1 между радиусами R1, R2

Радиус канала

где

;

;

i = 1….n;

n – число разбиений, не менее 8…10

Значение

ширины канала в функции от радиуса

Значение

ширины канала в функции от радиуса

Профилирование проведем в табличной форме

Расчет ширины канала по радиусу колеса

Ri, м |

|

bi, м |

W, м/с |

|

0,0400 |

3,3800 |

0,0303 |

9,79 |

0,0019 |

0,0466 |

3,3214 |

0,0265 |

9,69 |

0,0022 |

0,0531 |

3,2629 |

0,0236 |

9,59 |

0,0023 |

0,0597 |

3,2043 |

0,0214 |

9,49 |

0,0025 |

0,0663 |

3,1457 |

0,0196 |

9,40 |

0,0025 |

0,0729 |

3,0871 |

0,0182 |

9,30 |

0,0026 |

0,0794 |

3,0286 |

0,0170 |

9,20 |

0,0026 |

0,0860 |

2,9700 |

0,0160 |

9,10 |

0,0025 |

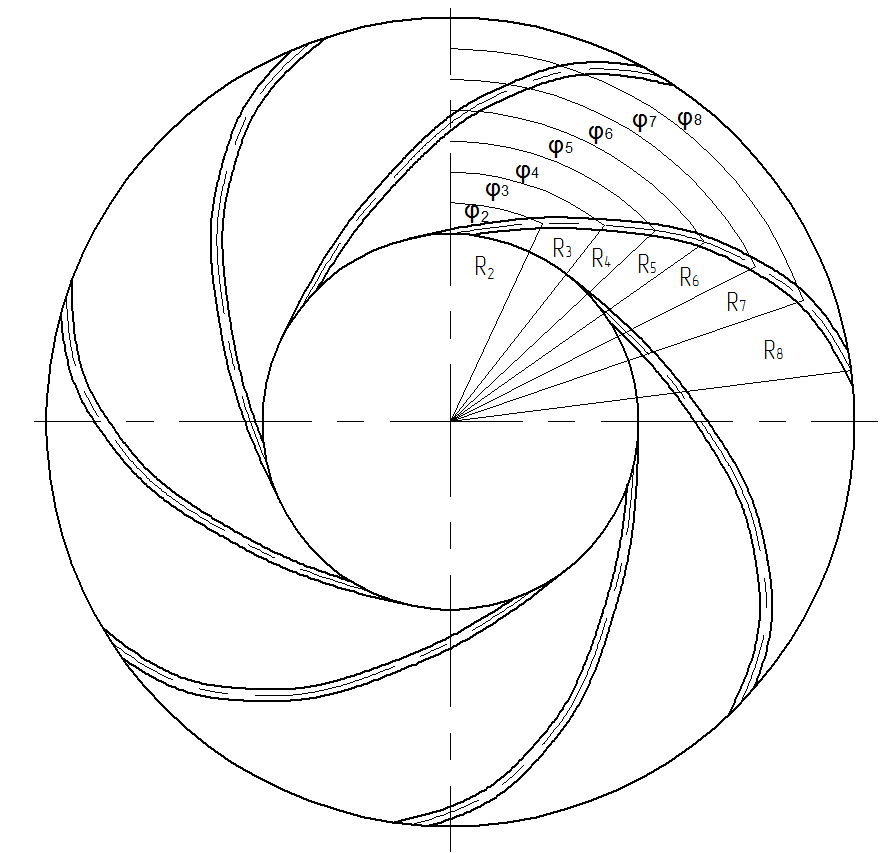

3.3 Профилирование лопаток рабочего колеса по точкам

Значения

,

,

,

,

,

,

Z

являющиеся исходными данными, берем из

предыдущих расчетов размеров рабочего

колеса и профилирования его меридионального

сечения.

,

Z

являющиеся исходными данными, берем из

предыдущих расчетов размеров рабочего

колеса и профилирования его меридионального

сечения.

Шаг лопатки

Промежуточные значения угла наклона лопатки

Приращение центрального угла

где

- приращение радиуса;

- приращение радиуса;

- значение

подынтегральной функции в начале и в

конце рассматриваемого участка;

- значение

подынтегральной функции в начале и в

конце рассматриваемого участка;

Суммарное значение центрального угла обхвата φк

Профилирование проведем в табличной форме

Расчет координат профиля лопатки

Расчетная величина |

R, м |

ti , м |

δi/ti, м |

/Wi, м |

βi, град |

tg βi |

Bi |

|

|

1 |

0,0400 |

0,036 |

0,054 |

0,345 |

23,512 |

0,435 |

57,495 |

0,000 |

0,000 |

2 |

0,0466 |

0,042 |

0,051 |

0,343 |

23,226 |

0,429 |

50,064 |

0,353 |

20,259 |

3 |

0,0531 |

0,048 |

0,049 |

0,340 |

22,917 |

0,423 |

44,534 |

0,311 |

38,077 |

4 |

0,0597 |

0,054 |

0,046 |

0,337 |

22,580 |

0,416 |

40,293 |

0,147 |

46,510 |

5 |

0,0663 |

0,059 |

0,043 |

0,335 |

22,191 |

0,408 |

37,005 |

0,145 |

54,798 |

6 |

0,0729 |

0,065 |

0,039 |

0,332 |

21,811 |

0,400 |

34,316 |

0,142 |

62,940 |

7 |

0,0794 |

0,071 |

0,036 |

0,329 |

21,420 |

0,392 |

32,110 |

0,139 |

70,934 |

8 |

0,0860 |

0,077 |

0,032 |

0,326 |

21,020 |

0,384 |

30,277 |

0,205 |

82,685 |

Рис.3

Профилирование лопаток рабочего колеса

по точкам

Рис.3

Профилирование лопаток рабочего колеса

по точкам

,

м/с

,

м/с ,

м

,

м ,

рад

,

рад ,

град

,

град