- •§ 1. Классификация и структура машин

- •§ 2. Требования, предъявляемые к машинам и механизмам предприятий общественного питания

- •§ 3. Материалы, применяемые в технологических машинах и механизмах предприятий общественного питания

- •Универсальные приводы

- •§ 1. Универсальные приводы общего назначения

- •Машина непрерывного действия для очистки картофеля

- •Машины для обработки мяса и рыбы

- •§ 1. Мясорубки

- •§ 2. Рыхлители мяса

- •§ 5. Машины для формовки котлет

- •§ 2. Тестомесильные машины

- •§ 3. Тестораскаточные машины

- •Машины для нарезки хлеба, гастрономических продуктов и сливочного масла

- •§ 1. Хлеборезки

- •§ 2. Машины для нарезки гастрономических продуктов

- •§ 3. Машина для сульфитации картофеля

- •§ 7. Рыбоочистительные машины

- •Эсплуатация рыбоочистительных машин

- •Жаровни

- •Фритюрницы периодического действия

- •Кипятильники непрерывного действия

Подшипники качения. Подшипники качения имеют подвижные кольца, вращающиеся вместе с валом, и неподвижные, между которыми расположены тела качения — шарики, ролики или иголки, равномерно перекатывающиеся по беговым дорожкам колец. В шариковых и роликовых подшипниках имеется сепаратор для равномерного распределения тел качения. По направлению действия основной воспринимаемой нагрузки подшипники качения подразделяются на радиальные, упорные и радиально-упорные (последние предназначены для восприятия комбинированной нагрузки).

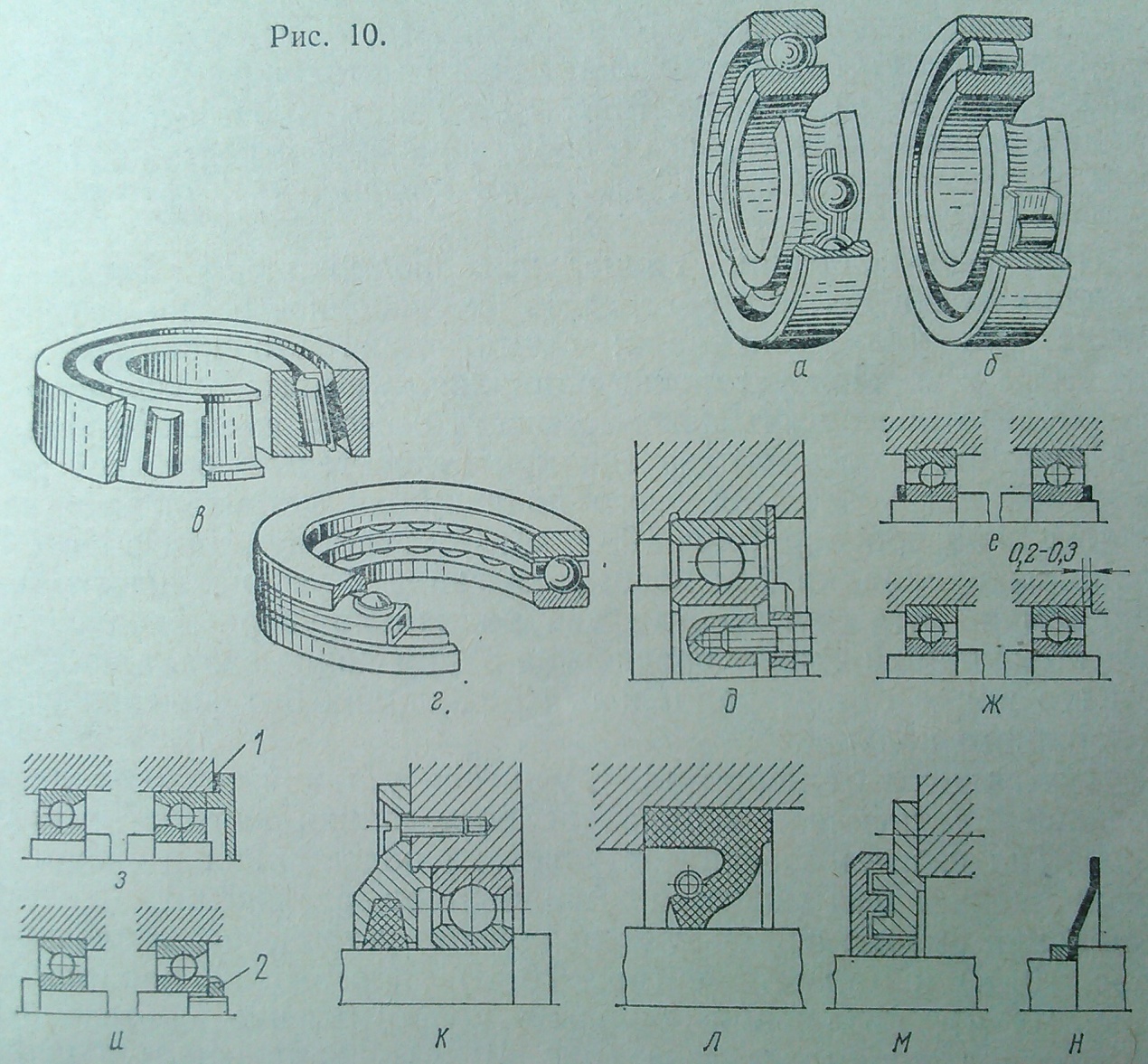

Некоторые наиболее распространенные типы подшипников представлены на рис. 10, а—г: радиальные однорядные — шариковый (а) и роликовый (б), радиально-упорный однорядный роликовый (в), упорный шариковый (г). Радиальный однорядный роликоподшипник осевых усилий не воспринимает. В некоторых конструкциях удерживающие ролики борта находятся на внешнем кольце (при этом на внутреннем кольце борт может

быть с одной стороны). Радиальные самоустанавливающиеся двухрядные сферические подшипники (шариковые и роликовые) допускают перекос внутреннего кольца относительно внешнего в пределах 2—3° и воспринимают небольшую осевую нагрузку, Радиально-упорные однорядные подшипники воспринимают осевую составляющую нагрузку одного направления, а радиальноупорные двухрядные — обоих направлений. Упорный однорядный шарикоподшипник воспринимает только осевую нагрузку одного направления. Шарикоподшипники быстроходнее роликоподшипников, но допускают меньшую нагрузку.

В отличие от подшипников скольжения подшипники качения имеют меньшие потери на трение и нагрев, меньшие габариты по осевому направлению, большие габариты по диаметру, меньшую способность к восприятию ударных нагрузок, ограниченную возможность работы при больших нагрузках и числах оборотов.

Вращающееся колько подшипника устанавливается на цапфе с стягом, обеспечивающим непроворачивание его относительно вала, неподвижное — вставляется в расточку или втулку станины свободно, а в некоторых типах подшипников — с зазором, что обеспечивает установку подшипника соответственно вращающемуся кольцу. Для осевой фиксации на валу внутренних колец используются уступы вала (рис. 10, д, /с), установочные и пружинные стопорные кольца, гайки со стопорными устройствами (рис. 10, и), шайбы (рис. 10, д) и т. д. На этом же рисунке показаны некоторые способы фиксации неподвижных колец: уступом корпуса (е), выступом крышки (к), пружинным кольцом (д).

При использовании радиальных подшипников фиксация внешних колец должна обеспечить их свободное осевое перемещение при удлинении вала; схематически это показано на рис. 10, е и ж. При установке радиально-упорных подшипников необходимо обеспечить невозможность осевого смещения колец под действием осевой нагрузки при относительно большой радиальной нагрузке. Для этого подшипники устанавливают на концах вала враспор (рис. 10, з, и). Соответствующим выбором толщины прокладки 1 и поворотом гайки 2 устанавливают необходимую затяжку. Иногда два радиально-упорных однорядных подшипника ставят враспор на одном конце вала, а на другом его конце ставят радиальный подшипник без фиксации неподвижного кольца.

Для защиты от коррозии, улучшения условий теплоотвода и уменьшения трения в сепараторе подшипники качения смазывают. Тип смазки зависит от нагрузки подшипника и скорости его вращения. Для защиты подшипника от загрязнения, а также вытекания смазки используют различные устройства: войлочные (рис. 10, к) и манжетные (рис. 10, л) уплотнители, лабиринты (рис. 10, ж), создающие большое сопротивление протеканию жидкости, маслоотражатели (рис. 10, н)—вращающиеся шайбы, отбрасывающие масло или загрязнения центробежными силами.

Размеры подшипника выбирают по ГОСТу, исходя из коэффициента работоспособности, зависящего от нагрузки на подшипник, скорости вращения вала и заданного срока службы (долговечности) подшипника.

§ 1. Классификация и структура машин

Машина состоит из двух основных устройств — исполнительного механизма и привода, а также аппаратуры и механизмов управления.

Исполнительный механизм осуществляет изменение формы, свойств, состояния и положения обрабатываемого продукта согласно заданному технологическому процессу (в технологических рабочих машинах) либо производит только перемещение предметов (в транспортных рабочих машинах). Непосредственное воздействие на обрабатываемый продукт оказывает рабочий инструмент исполнительного механизма — обрабатывающий (ножи, жернова, решетки и др.) и удерживающий (захваты, зажимы).

Мелкокусковые, сыпучие и жидкие продукты .обрабатываются в рабочей камере, которая снабжается устройствами для загрузки подлежащего обработке продукта и выгрузки обработанного продукта.

Процесс обработки происходит в результате взаимодействия обрабатывающих инструментов с продуктом, возникающего при их относительном перемещении. При этом затрачивается механическая энергия, которая расходуется на деформацию продукта (скол, срез, сжатие, смятие и т. д.) и относительное перемещение отдельных его частей.

Энергосиловое устройство, приводящее в движение ведущее звено (звенья) исполнительного механизма, называется приводом. Привод обычно состоит из двигателя и передаточного механизма, который обеспечивает необходимое для работы исполнительного механизма изменение частоты вращения и вращающего момента двигателя (реже — вида движения). Кинематическая схема передаточного и исполнительного механизмов определяет характер движения рабочих инструментов. Приводы бывают индивидуальные, предназначенные для работы только с определенным исполнительным механизмом, и универсальные, которые используются для приведения в действие ряда сменных исполнительных механизмов.

Аппаратура и механизмы управления осуществляют пуск и останов машины, торможение, регулирование скорости привода и режима работы исполнительного механизма, контроль за ре> жимом работы, защиту от перегрузок, блокировку.

По структуре рабочего цикла машины делятся на две группы — непрерывного и периодического (циклического) действия. В машинах непрерывного действия процесс обработки продукта происходит непрерывно; для этого организовано непрерывное перемещение' продуктов в рабочей камере от загрузочного устройства к разгрузочному. В машинах периодического действия процесс обработки прерывается процессами разгрузки рабочей камеры и загрузки в нее новых порций продукта.

По степени механизации и автоматизации различают машины неавтоматического действия, в которых загрузка, разгрузка и некоторые технологические операции выполняются вручную; полуавтоматы, в которых участие оператора необходимо лишь при выполнении загрузочно-разгрузочных операций, и автоматы, выполняющие по заданной программе все необходимые операции без непосредственного участия человека.

Совокупность автоматов, выполняющих в определенной технологической последовательности все операции, необходимые для получения или переработки продукции, называется автоматической линией.

По виду и свойствам продуктов, подвергающихся обработке, технологические рабочие машины предприятий общественного питания подразделяются на машины мясного цеха, овощного и т. д.