- •Основные сведения об устройстве и работе тепловозов

- •Работа дизеля на нулевой позиции называется режимом холостого хода, а на последней — номинальным режимом, на промежуточных позициях — частичными режимами.

- •Дизельное топливо.

- •Замена (смешение) консистентных смазок различных сортов для ответственных узлов тепловозов, например для роликовых и шариковых подшипников, категорически запрещается.

- •2Тема. Главная рама тепловоза, кузов и кабина машиниста.

- •Челюстная тележка тэм2, м62.

- •Тележка тепловоза 2тэ116.

- •4 Тема. Колесные пары

- •Формирование колесных пар.

- •На тепловозах применяются два основных типа буксовых устройств: челюстные, с направляющими в раме тележки, и поводковые (бесчелюстные).

- •Для смазки роликовых подшипников применяют буксол, заполняя пространство между роликами и полость лабиринтного кольца. Количество смазки на одну буксу 1,4 кг.

- •Неисправности буксового узла.

- •Греющуюся роликовую буксу охлаждать водой или маслом не разрешается.

- •5 Тема. Песочная система тепловоза.

- •6 Тема. Автосцепное устройство. Ударно-тяговые устройства.

- •Поглощающие аппараты.

- •Проверка действия автосцепки.

- •3. Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

- •4. Порядок проверки автосцепки комбинированным шаблоном 940р:

- •K6s310dr (чсфр)

- •8 Тема. Сварные и фундаментные литые рамы дизелей.

- •Блок цилиндров дизеля типа 14д40.

- •Блок цилиндров и втулки дизеля д49

- •Коленчатый вал и коренные подшипники дизеля д49

- •Поршни и поршневые кольца дизеля 14д40.

- •Поршни и поршневые кольца дизеля д49.

- •Шатуны и шатунные подшипники дизеля14д40 и д49.

- •10 Тема. Крышки цилиндров.

- •Механизм газораспределения дизеля 14д40.

- •Топливный насос высокого давления дизеля 14д40.

- •Топливный насос дизеля д49 тнвд.

- •Режимы работы орчо дизеля 14д40.

- •Механизм управления рейками тнвд дизеля 14д40.

- •13 Тема. Воздухоснабжение дизелей. Турбокомпрессоры и воздуходувка.

- •Комбинированный двухступенчатый наддув применен в двухтактных тепловозных дизелях 10д100, 11д45. 14д40.

- •Степенью повышения давления называется отношение давления воздуха после нагнетателя к давлению воздуха на входе в нагнетатель

- •Турбокомпрессоры дизелей 14д40. Воздухоочистка.

- •Воздуходувка дизеля 14д40.

- •Масляная система. М62

- •Масляная система тепловоза 2тэ116.

- •15 Тема. Водяная система.

- •Контур охлаждения масла дизеля — второй контур циркуляции.

- •Система охлаждения на тепловозах 2тэ116.

- •16 Тема. Шахты холодильника тепловозов.

- •17 Тема. Гидропривод главного вентилятора тепловоза м62.

- •Система автоматического регулирования (сар) температуры воды и масла м62

- •18 Тема. Привод тормозного компрессора 2тэ116.

Воздуходувка дизеля 14д40.

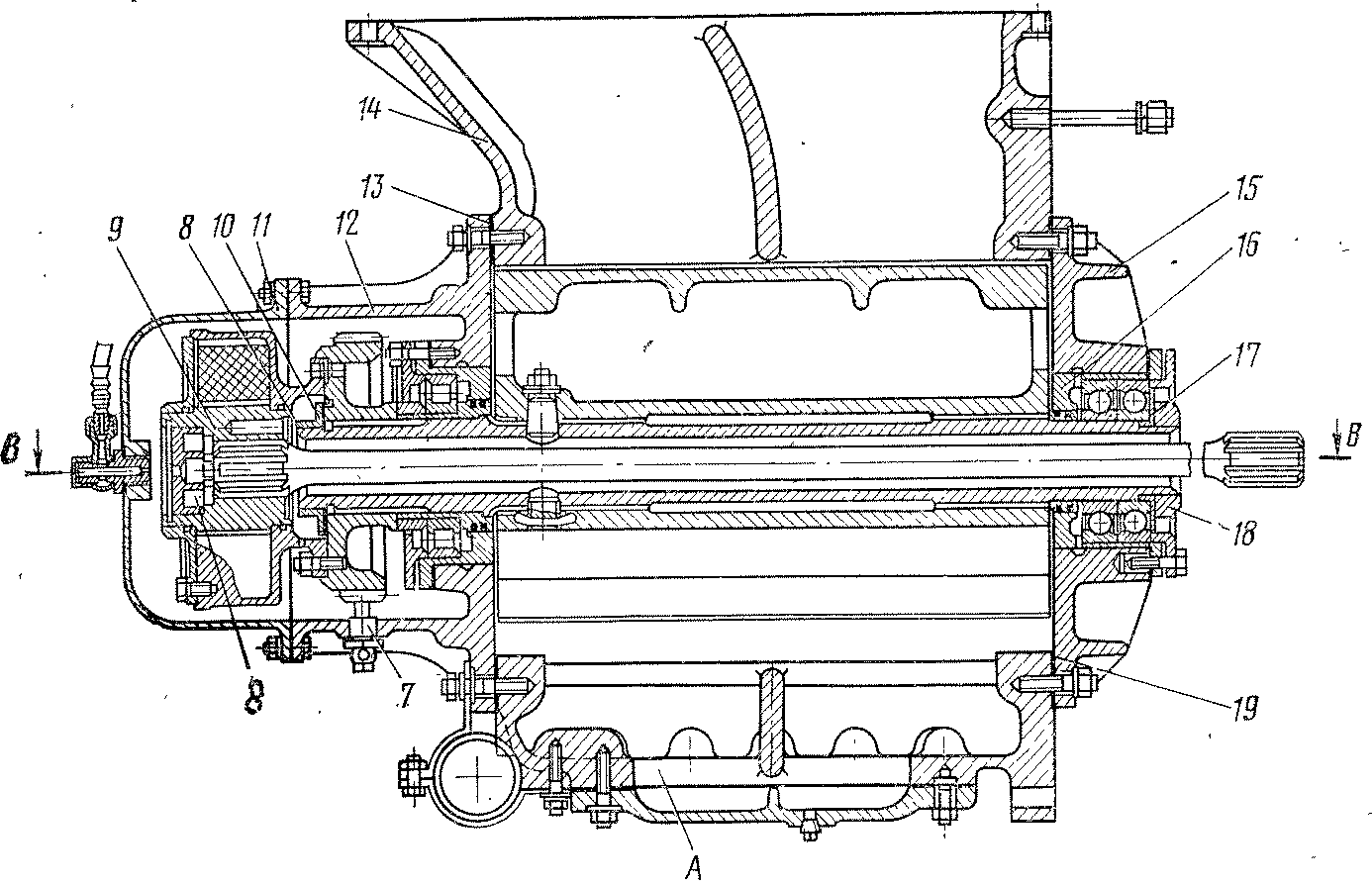

Нагнетатель. Нагнетатель объемного типа приводится от коленчатого вала дизеля. Сверху к фланцу корпуса (рис. 61) нагнетателя прикреплен переходный патрубок к турбокомпрессорам. На боковых сторонах корпуса имеются каналы для прохода воздуха в ресивер дизеля. Роторы можно осматривать через окно А в нижней части корпуса. В крышке сделано отверстие, закрытое пробкой, для слива конденсата. Нагнетатель прикреплен к редуктору фланцем специальными болтами и шпильками. Роторы изготовлены из алюминиевого сплава. Лопасти роторов — спиральные, что обеспечивает плавную подачу воздуха и уменьшает шум во время работы нагнетателя.

Роторы соединены с валами 25 при помощи треугольных шлицев. Для фиксации ротора в осевом направлении, а также для частичного восприятия осевых нагрузок со стороны шестерни связи установлен конический штифт 26.

Рис. 61. Нагнетатель:

1,6— Шестерни связи; 2 — ступица; 3, 20 — уплотнителыше кольца; 4 — кольцо; 5 — торсионный вал; 1 — сопло; 8 — упругая гайка; 9 — эластичная муфта; 10 — замочная пластина; 11— закрытие (кожух); 12 —передняя крышка; 13, 19 — прокладки; 14 — корпус; 15 — задняя крышка; IS — кольцо; 17 — шайба; 18 — гайка; 21 — втулка; И, — нажимные фланцы; 23 — упорный шариковый подшипник; 24, 27, 30 — стальные втулки; 25 — вал; 26 — конический штифт; 28 — роликовый подшипник; А — окно

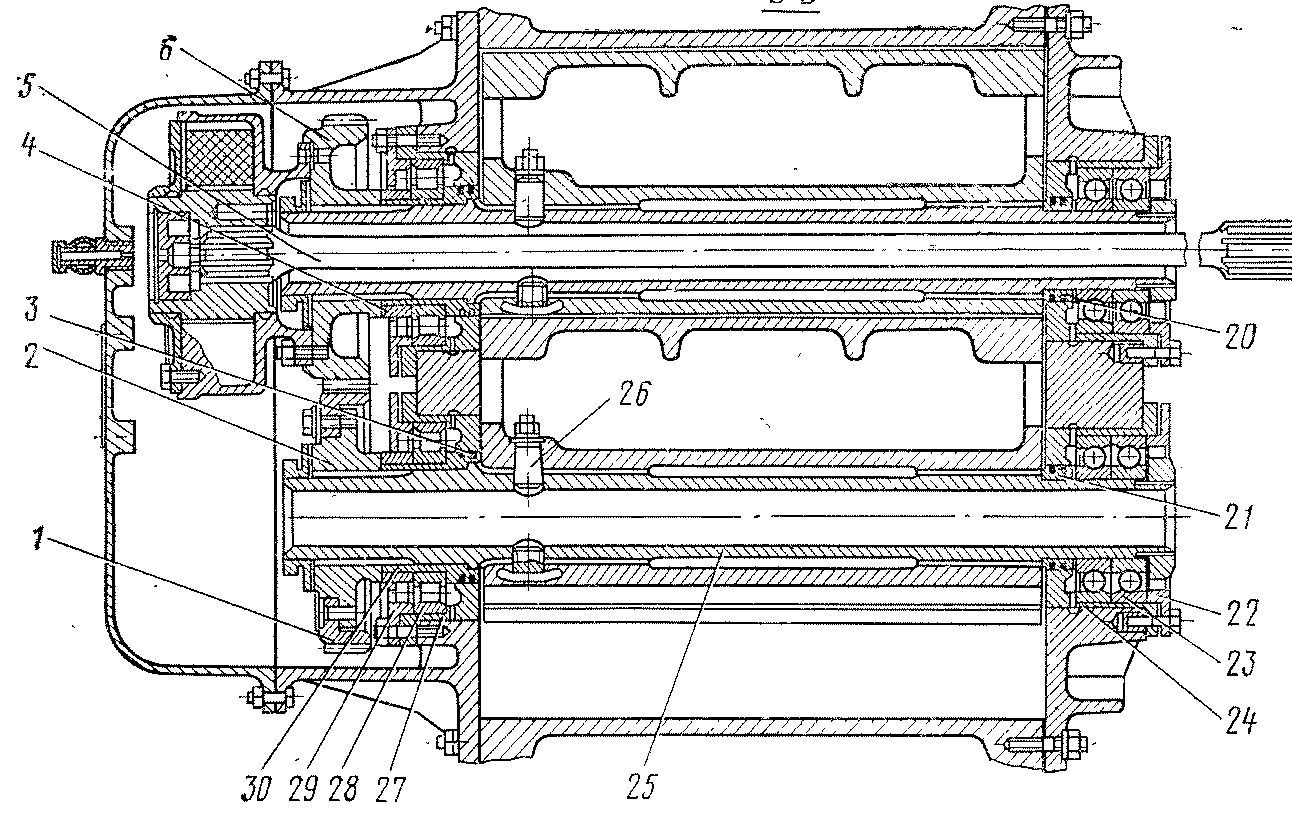

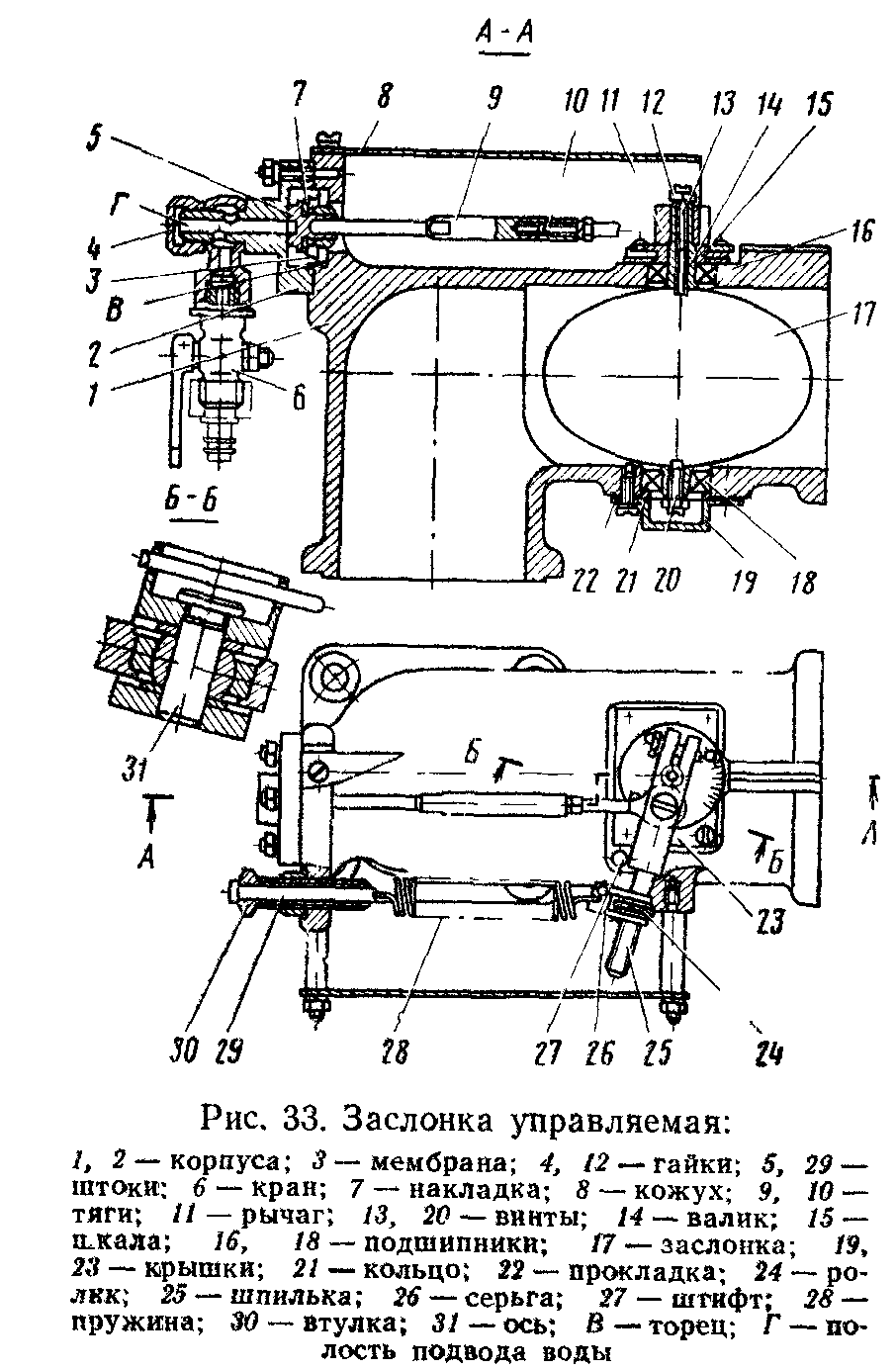

Система вентиляции дизеля Д49. Состоит из трубопроводов, маслоотделительного бачка, заслонки управляемой и дифференциального манометра. Газы отсасываются из картера и лотка по трубам через маслоотдели-тельный бачок, а затем по трубе во всасывающую полость турбокомпрессора. Заслонка управляемая (рис. 62) обеспечивает разрежение в картере дизеля в заданных пределах. При повышении частоты вращения коленчатого вала дизеля и, следовательно, увеличения давления воды, воздействующей на мембрану 3, заслонка 17 поворачивается против часовой стрелки, уменьшая проходное сечение трубы, а при уменьшении частоты вращения заслонка поворачивается по часовой стрелке и этим увеличивает проходное сечение. Такое управление заслонкой позволяет поддерживать необходимый диапазон разрежения в картере при работе по тепловозной характеристике и на холостом ходу.

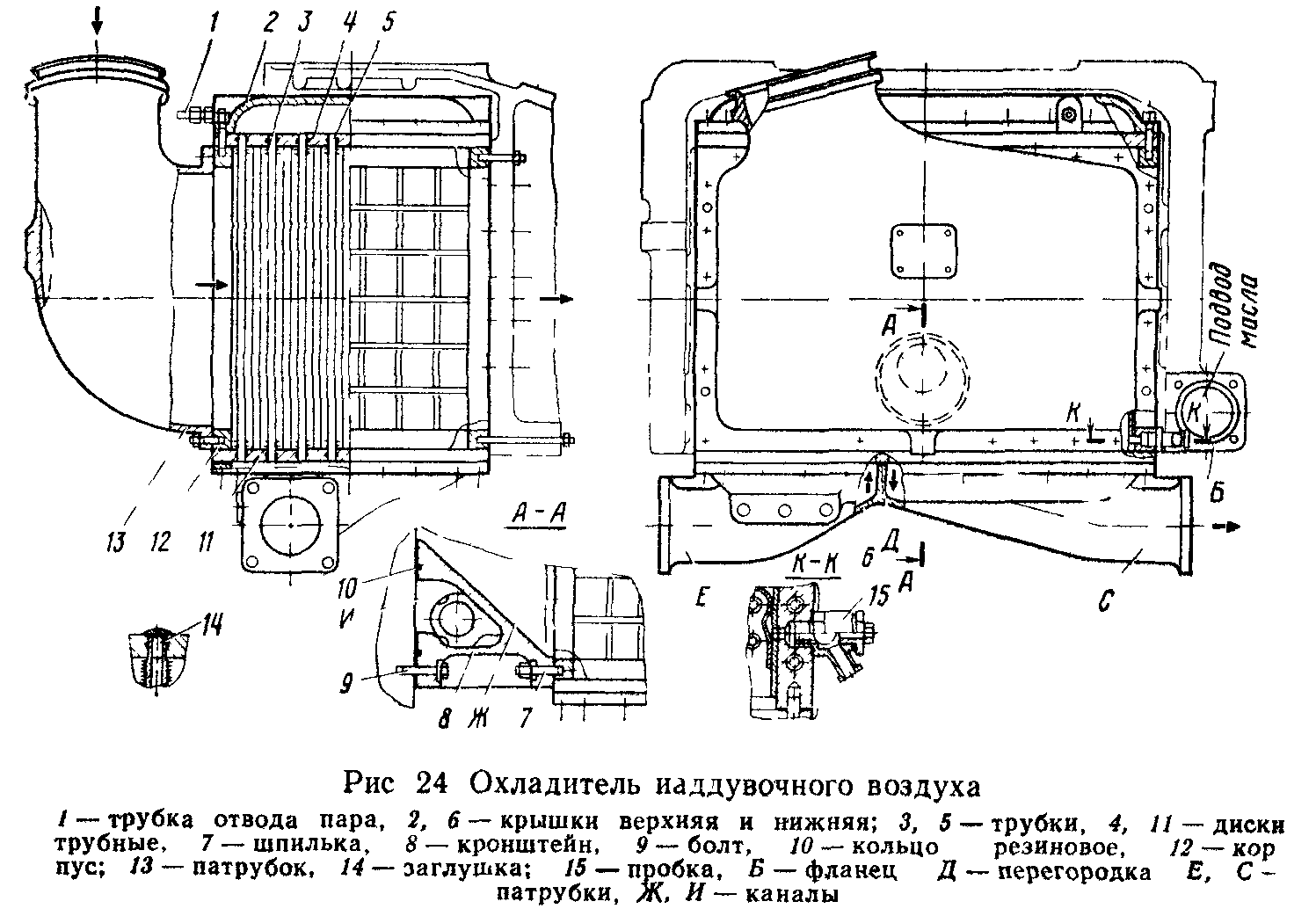

Охладитель наддувочного воздуха (рис. 63) предназначен для охлаждения воздуха, поступающего из турбокомпрессора в цилиндры дизеля. Он установлен на кронштейне 8 и крепится к нему шпильками 7. Кронштейн к блоку цилиндров крепится болтами 9. Наддувочный воздух поступает к охладителю по патрубку 15, охлаждается в межтрубном пространстве и по каналу Ж в кронштейне поступает в ресивер блока цилиндров.

Рис, 62. Заслонка управляемая: Рис 63 Охладитель наддувочного воздуха

1, 2 — корпуса; 3 — мембрана; 4, 12 — гайки; 5, — штокй: 6 — Кран; 7 — накладка; 8 — кожух; 9, 10 — тяги; 11 — рычаг; 13, 20 — винты; 14 — валик; 15 — шкала; 16, 18 — подшипники; —заслонка; 19, 23 — крышки; 21 — кольцо; 22 — прокладка; 24 —ролик; 25 — шпилька; Н — серьга; 27 — штифт; 28 — пружина; 30 — втулка; 31—ось: б—торец; Г —полость подвода воды.

Рис 83 Охладитель наддувочного воздуха

1— трубка отвода пара, 2, 6 — крышки верхняя и нижняя; 3, 5 — трубки, 4,11— диски трубные, 7 — шпилька, 8 — кронштейн, 9 — болт, 10 — кольцо резиновое, 12 — корпус; 13 — патрубок, 14 — заглушка; 15 — пробка, Б — фланец Д — перегородка Е, С -патрубки, Ж, И —каналы

Воздухоочистка 2ТЭ116. Для очистки воздуха, поступающего в дизель, в машинном отделении тепловоза на стенках кузова установлены два воздухоочистителя, двухступенчатые, непрерывного действия, характеризующиеся следующими параметрами: эффективность очистки воздуха не менее 98,5 %, аэродинамическое сопротивление 800 Па (80 мм вод. ст.), разрежение перед турбокомпрессором 1400 Па (140 мм вод. ст.), размеры частиц, пропускаемых воздухоочистителями, не превышают 1 мкм (наиболее вредными, ускоряющими износ поршневых колец и внутренних поверхностей втулок цилиндров дизеля, являются частицы размером 5—20 мкм). Воздух очищается в секциях воздухоочистителей, состоящих из набора сеток. Эффект пылеулавливания увеличивается после промасливания кассет в результате возрастания сцепления частиц пыли с проволочками сеток. Набор сеток в кассетах сетчатого типа образуют извилистые каналы, по которым движется очищаемый воздух. Вследствие большой инерционности частиц пыли они летят прямолинейно и, сталкиваясь с промасленными проволочками, смачиваются маслом и поглощаются масляной пленкой, т.е. происходит процесс улавливания пыли. Основной недостаток сетчатых кассет — малая пылеемкость. Увеличение пылеемкости достигается применением гофрированных сеток и укладкой их так, чтобы размеры отверстий сужались в направлении потока очищаемого воздуха, а также периодическим смачивав нием кассет первой ступени в масляной ванне корпуса.

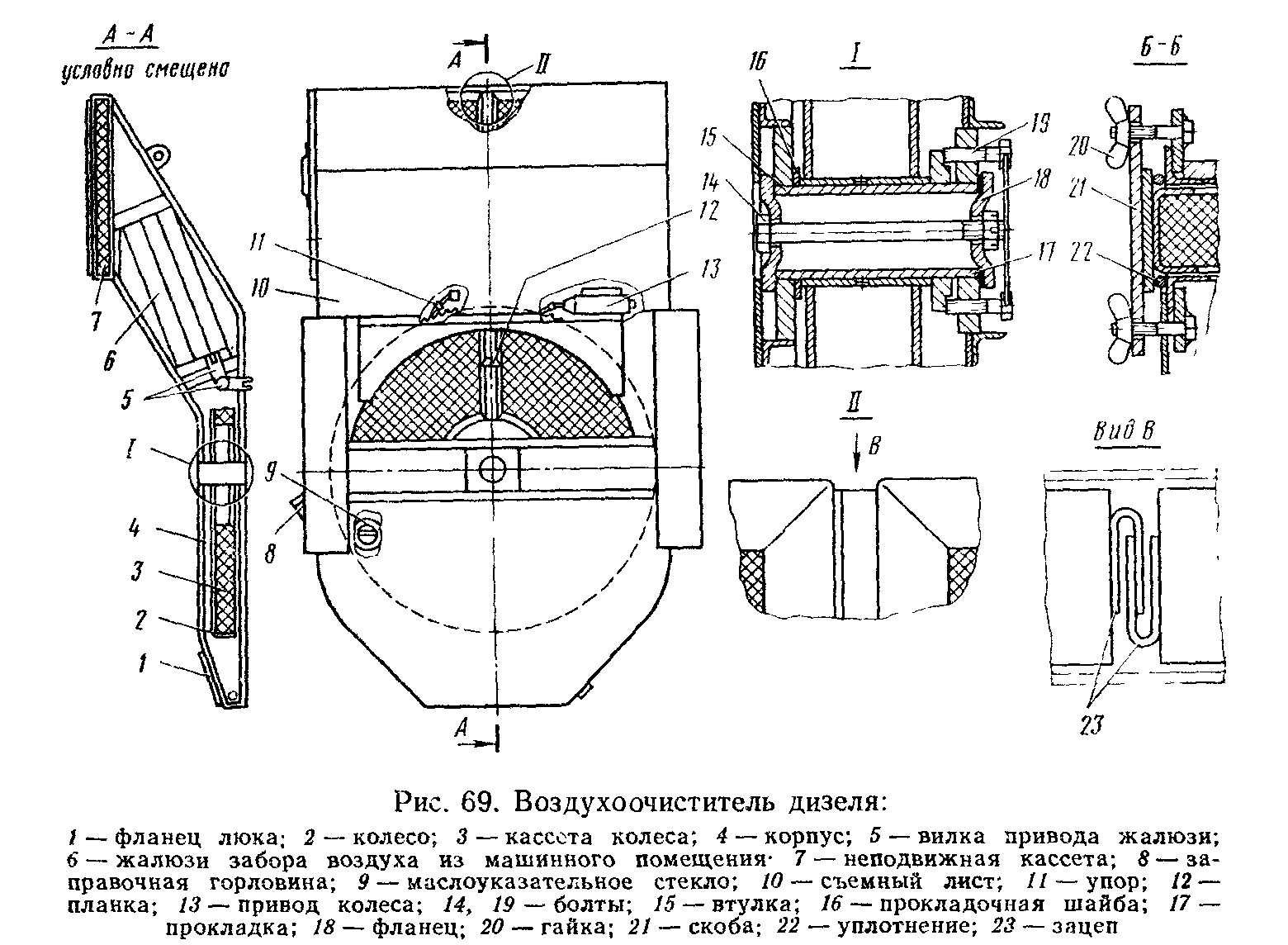

Воздухоочиститель (рис. 64) состоит из корпуса 4, сваренного из уголков и обшитого листовым металлом, нижняя часть которого образует масляную ванну. На стороне, обращенной к стенке кузова, имеется проем забора воздуха снаружи. В верхней части предусмотрен съемный лист 10 для демонтажа и монтажа колеса воздухоочистителя. К этому листу приварены кронштейн с ушком для установки упора 11 и платик для крепления к нему тремя болтами привода 13 колеса. На торцовых стенках установлены жалюзи, открываемые при переходе на забор воздуха из машинного отделения при неблагоприятных метеорологических условиях. Для исключения работы дизеля с закрытыми жалюзи привод их сконструирован так, что при закрытии жалюзи забора воздуха снаружи тепловоза, находящихся в проеме боковой стенки кузова, открываются сблокированные с ними жалюзи забора воздуха из машинного помещения. Для заправки воздухоочистителя маслом на торцовой стенке корпуса предусмотрена заправочная горловина 8, закрываемая колпачком с прокладкой. Уровень масла контролируют по горизонтальным рискам верхнего и нижнего уровней. В нижней части корпуса установлен кран для слива отстоя и съемный фланец 1 лючка для очистки загрязнений корпуса воздухоочистителя. В корпусе воздухоочистителя размещены две ступени фильтрующих элементов.

Первая ступень — это четыре секторообразные кассеты, набранные из проволочных сеток, заключенные в металлические рамки, помещенные в круглом сварном каркасе колеса и закрепленные четырьмя болтами с планками 12. На ободе колеса приварена зубчатая лента, через которую передается усилие на поворот колеса, вращающегося на втулке 15.

Вторая ступень состоит из двух неподвижных сетчатых кассет.

Для поворота колеса воздухоочистителя используется пневматический привод, работающий при включении и отключении тормозного компрессора.

В эксплуатации необходимо следить за уровнем масла в корпусе воздухоочистителя. Повышение уровня происходит в результате попадания атмосферных осадков в воздухоочиститель и вызывает повышенный унос масла. К повышенному уносу масла приводит также увеличение частоты вращения колеса с кассетами более 2 об/ч.

Загрязнение кассет воздухоочистителя дизеля приводит к увеличению аэродинамического сопротивления, что вызывает уменьшение наддува дизеля, ухудшение процесса сгорания топлива в цилиндрах и как следствие, снижение мощности дизель-генератора.

Рис. 64. Воздухоочиститель дизеля:

1— фланец люка: 2 — колесо; 3 — кассета колеса; 4 — корпус; 5 — вилка привода жалюзи; 6 — жалюзи забора воздуха из машинного помещения- 7 — неподвижная кассета; 8 — заправочная горловина; 9— маслоуказательное стекло; 10— съемный лист; 11 — упор; 12— планка; 13— привод колеса; 14,19 — болты; 15 — втулка; 16 — прокладочная шайба; 17 — прокладка; 18 — фланец; 20 — гайка; 21 — скоба; 22 - уплотнение; 23 — зацеп

14 тема. Масляная система дизеля

Масляная система служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система состоит из внутренней и внешней. Внутренние системы смазки дизелей представляют собой совокупность каналов и трубок в деталях, обеспечивающих подвод масла ко всем механизмам деталей. Системы подвода масла к деталям у всех дизелей принципиально одинаковы.