- •2. Класифікація швейних машин

- •3. Складові частини швейної машини

- •4. Основні робочі деталі швейної машини

- •1. Деталі для з’єднання ланок машин.

- •2. Деталі для передачі обертового руху.

- •Пасові передачі руху

- •Процес утворення човникового стібка.

- •Процес утворення двониткового човникового стібка:

- •3. Будова та призначення голки:

- •Регулювання голки по висоті

- •Будова механізму човника машини 1022 кл. Озлм.

- •1. Будова механізму човника машини 1022 кл. Озлм

- •Чищення деталей човникового комплекту.

- •8332 Кл. «Текстіма»

- •8332 Кл. «Текстіма».

- •2. Машини з відхиляючими голками 31 та 131 кл. Ао “Орша”.

- •Процес утворення двониткового ланцюгового обметувального стібка

- •Процес утворення триниткового ланцюгового обметувального стібка

Процес утворення двониткового ланцюгового обметувального стібка

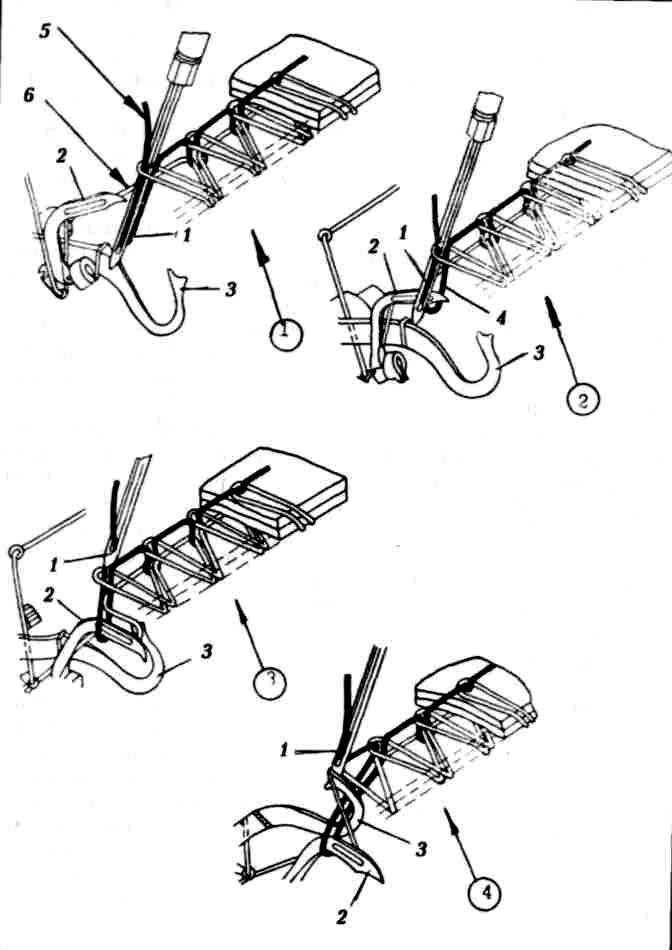

Голка 1 (рис. 73—1) опускається в крайнє нижнє положення, лівий петельник 2 знаходиться ліворуч, а розширювач 3 — праворуч.

Голка 1 (рис. 73—2) піднімається з крайнього нижнього положення на 2,5—3 мм і утворює з нитки петлю 4, в яку, рухаючись зліва направо, входить лівий петельник. Вушко голки на цей момент повинно бути нижче носика петельника на 1,5—2 мм.

Розширювач 3 (рис. 73—3), рухаючись справа наліво, зустрічається з лівим петельником і захоплює його нитку. Голка на цей час виходить з тканини, а її петля утримується на лівому петельнику.

Розширювач 3 (рис. 73—4) піднімається над голковою пластинкою і підводить петлю лівого петельника 2 на лінію його руху. Рейка піднімається і переміщує тканину на довжину стібка.

Рис. 73. Процес утворення двониткового

ланцюгового обметувального стібка

Голка 1, рухаючись донизу, входить у петлю лівого петельника, підведену розширювачем, і проколює тканину. Розширювач, рухаючись праворуч, звільнює петлю, а голка і лівий петельник затягують петлі, рухаючись в протилежних напрямках. Потім процес утворення стібка повторюється. Нитки переплітаються на пальці лапки 2 (рис. 4). Під час переміщення тканини петлі зсовуються з пальця лапки і огинають зрізи тканини.

Рис. 74. Переплетення ниток на пальці лапки

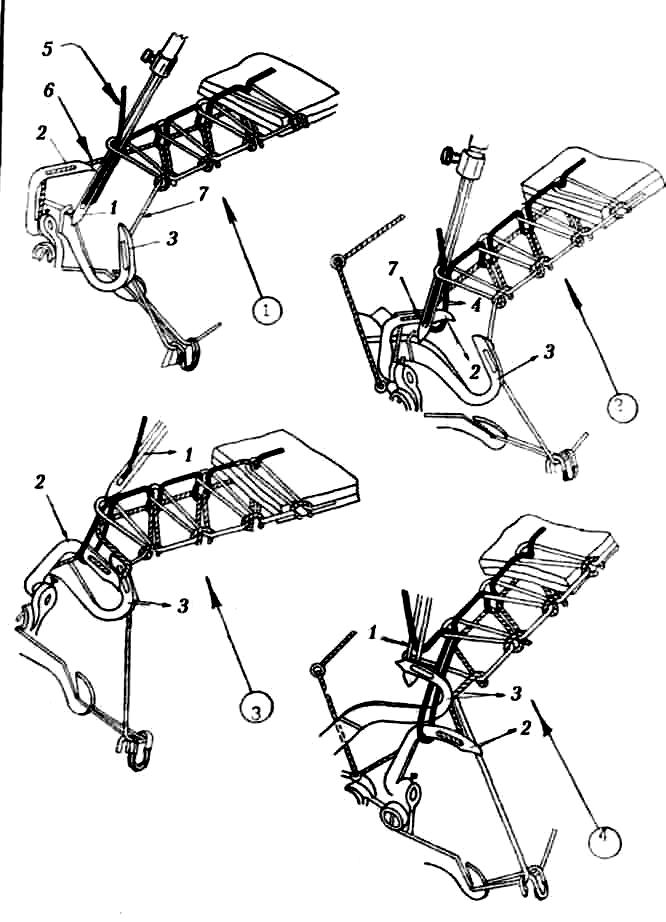

Процес утворення триниткового ланцюгового обметувального стібка

У процесі утворення стібка беруть участь: голка, лівий петельник, правий петельник, зубчаста рейка, лапка, ножі.

Голка 1 (рис. 75—1) опускається у крайнє нижнє положення, лівий петельник знаходиться ліворуч, а правий — праворуч.

Під час підйому голки (рис. 75—2) з крайнього нижнього положення на 2,5—3 мм з боку задньої канавки утворюється петля 2, в яку, рухаючись зліва направо, входить носик лівого петельника 2. На цей момент вушко голки знаходиться нижче носика лівого петельника на 1,5—2 мм.

Голка 1 (рис. 75—3) продовжує підніматися і виходить з тканини. Назустріч лівому петельнику справа наліво рухається правий петельник 3 і входить у петлю лівого петельника 2.

Правий петельник 3 (рис. 75—4), рухаючись ліворуч, піднімається над голковою пластинкою і ставить свою петлю на лінію руху голки. Рейка пересуває тканину на величину стібка. Голка входить у петлю правого петельника і знову проколює тканину. Потім правий петельник переміщується праворуч, а лівий — ліворуч. Відбувається затягування стібка. Після цього процес утворення стібка повторюється. Нитки переплітаються на пальці 1 лапки 2 (див. рис. 74), при переміщенні тканини петлі зсовуються з пальця лапки і охоплюють зрізи тканини. У разі обриву верхньої (голкової нитки) строчка не розпускається.

Рис. 75. Процес утворення двониткового ланцюгового

обметувального стібка

До недоліків розглянутих строчок відносять:

потовщення на лінії шва, особливо триниткової зшивно-обметувальної строчки, тому для її виконання застосовують нитки тонші за номером або пряжу;

значна витрата ниток на строчку.

Якісної обробки швейних виробів можна досягти поєднанням зшивних строчок човникового та ланцюгового двониткового стібка і обметувальних строчок ланцюгового переплетення.

Підвищення економічності виготовлення швейних виробів можливе за рахунок застосування зшивних машин з одночасним обметуванням зрізів, наприклад, машини 797 кл., 1097 кл. (ОЗЛМ), 1497 кл. ОЗЛМ ( розроблена на базі машини 97 кл. ОЗЛМ) та ін.

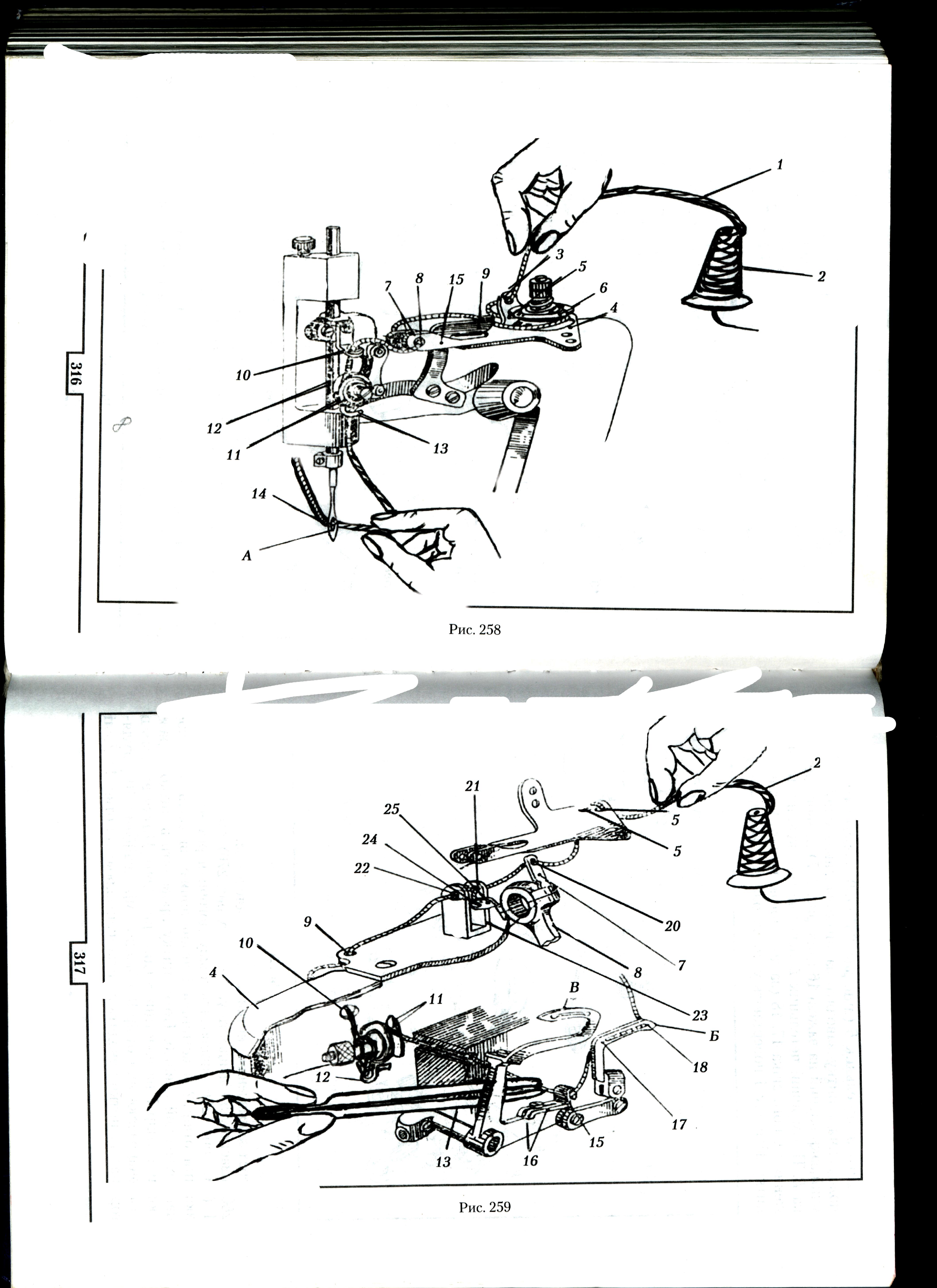

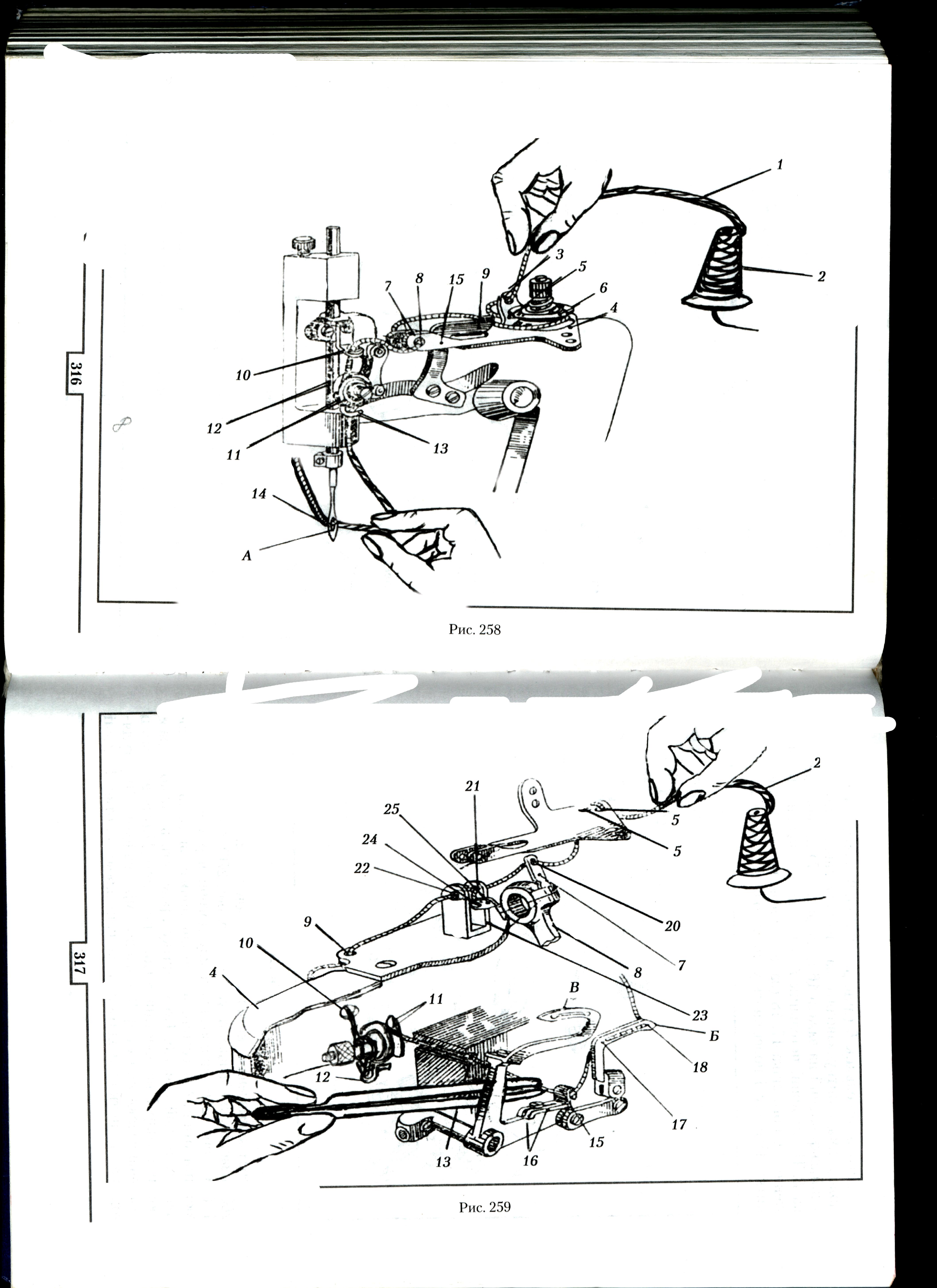

Заправлення ниток в машину 51 кл. ПМЗ

Заправлення голкової нитки. Нитку 1 голки з бобіни 2 проводять донизу через нитконаправлюючий отвір 3 пластини 4, потім знизу угору в нитконаправлюючий отвір 5 (див. рис. 76). Обводять між шайбами 6 регулятора натягу голкової нитки, проводять через вічка 7, 8 рамки послідовно до працюючого над ниткоподавачем 9 і згори донизу заводять в отвір нитконаправлюючої пластини 10. Потім нитку обводять між шайбами 11 додаткового регулятора натягу нитки, закріпленого на поводку голководу 12. Справа заводять за нитконаправлюючий гачок 13 і уводять в напрямі від працюючого у вушко голки 14 (див. рис. 76).

Рис. 76. Заправлення голкової нитки

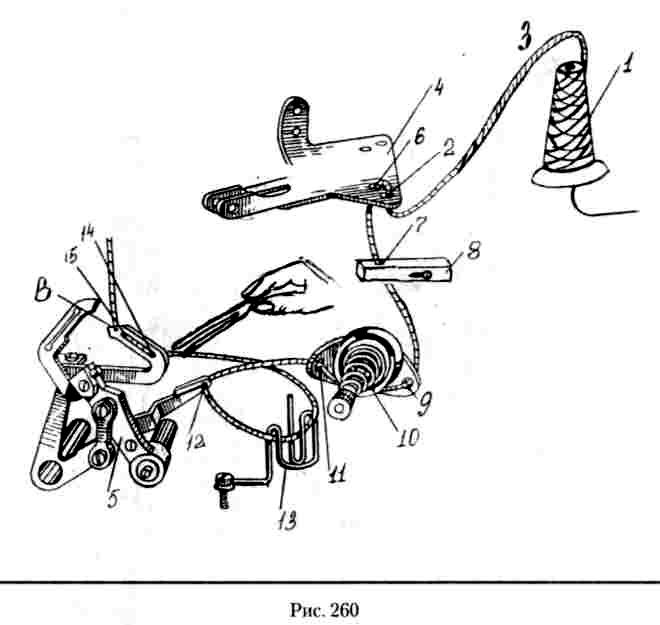

Перед заправленням нитки 2 лівого петельника Б (рис. 77, 78) кришку 4 повертають (відводять) ліворуч (рис. 77). Нитку 2 з бобіни знизу догори проводять через нитконаправлюючі отвори 5, 6, пластини 4. Потім нитку вводять у вушко 20 нитконаправлювача 7, закріпленого на верхній головці шатуна 8 механізму голки. Далі нитку послідовно проводять через нитконаправлюючі отвори 21, 22 скоби 23 та отвір 24. Отвір 24 знаходиться на ниткоподавачі 25, закріпленому на верхній головці шатуна 8. Нитку проводять згори донизу через отвір 9, що на кришці корпуса машини, вводять в нитконаправлюючий отвір 10 (рис. 77, 78) кришки 4, в отвір дротяного нитконаправлювача 12. Обводять між шайбами 11 регулятора натягу нитки і уводять до нитконаправлюючої трубки 13.

Рис. 77

Правий петельник В (рис. 77, 78) переводять у крайнє праве положення і нитку заводять за нитконаправлюючий гачок 15, який закріплений на важелі 16 (рис. 77, 78) правого петельника. Потім лівий петельник Б переводять в крайнє ліве положення і в його вічка 17, 18 (за допомогою пінцета) заправляють нитку. Кришку 4 повертають у початкове положення.

Перед заправленням нитки 3 правого петельника В (див. рис. 77, 79) пластину 5 відкидають уперед (див. рис. 79). Нитку з бобіни 1 (рис. 79) проводять знизу догори через нитконаправлюючий отвір 2 пластини 4 і згори донизу вводять в нитконаправлюючий отвір 6. Потім нитку проводять в нитконаправлюючий отвір 7 на пластині 8 (рис. 79).

Нитку вводять в нитконаправлюючий отвір 9, обводять між шайбами 10 регулятора натягу нитки і вводять в нитконаправлюючий отвір 11. Далі нитку вводять у розріз ниткоподавача 12, закріпленого на важелі лівого петельника 5, заводять донизу під гачок дротяного нитконаправлювача 13 і пінцетом послідовно уводять в два вічка 14 і 15 правого петельника В.

Рис. 78 Рис. 79

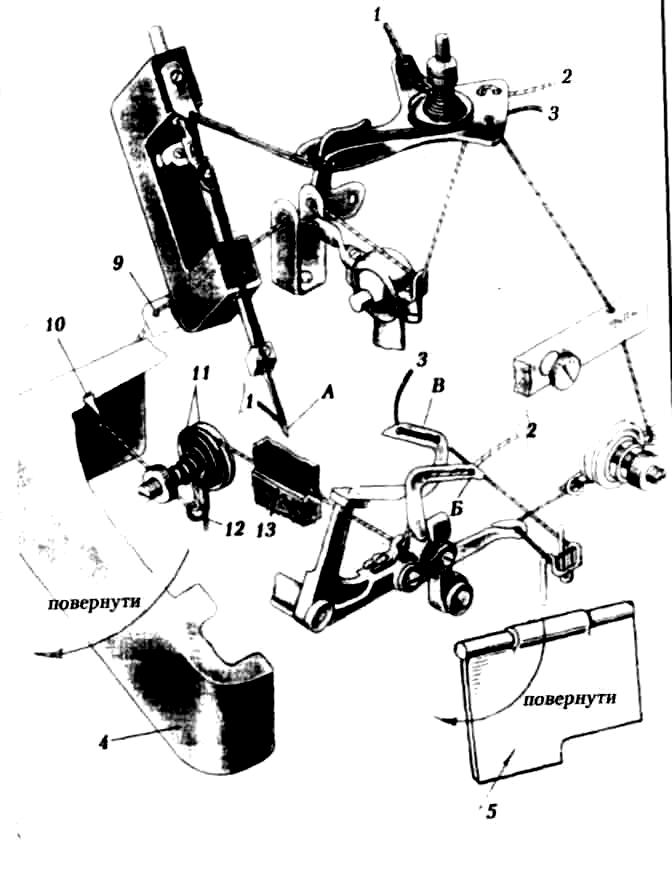

Регулювання натягу ниток (рис. 80)

Регулювання натягу голкової нитки.Для зміни натягу голкової нитки 1 призначений верхній регулятор натягу нитки А (рис. 80). Якщо натяг голкової нитки потрібно збільшити, то градуйовану гайку регулятора повертають за годинниковою стрілкою. Гайка тисне на пружину, яка збільшує тиск на шайби, між якими проходить нитка. Для зменшення натягу нитки гайку регулятора повертають проти годинникової стрілки.

Рис. 80. Регулювання натягу ниток

Регулювання натягу нитки лівого петельника. Для зміни натягу нитки 2 лівого петельника (рис. 77) призначений регулятор Б (рис. 80), який розташований з лівого боку машини під відкидною кришкою 4. Перед тим, як виконати регулювання, кришку 4 повертають на шарнірі 6 ліворуч (див. рис. 11). Для збільшення натягу нитки градуйовану гайку регулятора Б повертають за годинниковою стрілкою.

Регулювання натягу нитки правого петельника. Для зміни натягу нитки 3 правого петельника В (рис. 77) використовують регулятор В (рис. 80), який розташований на передній частині корпуса машини. Перед тим, як відрегулювати натяг нитки правого петельника, пластину 5 (рис. 80) відкидають вперед (до працюючого). Для збільшення натягу нитки гайку регулятора повертають за годинниковою стрілкою. Для зменшення натягу гайку повертають проти годинникової стрілки.

Перед заправленням ниток в машину, необхідно перевірити їхню якість, напрямок кручення, підібрати нитки за структурою. При регулюванні натягу ниток необхідно враховувати еластичність волокон ниток.

Лекція. Устаткування розкрійного цеху

Пересувні розкрійні машини з вертикальними ножами.

Пересувні розкрійні машини з дисковими ножами.

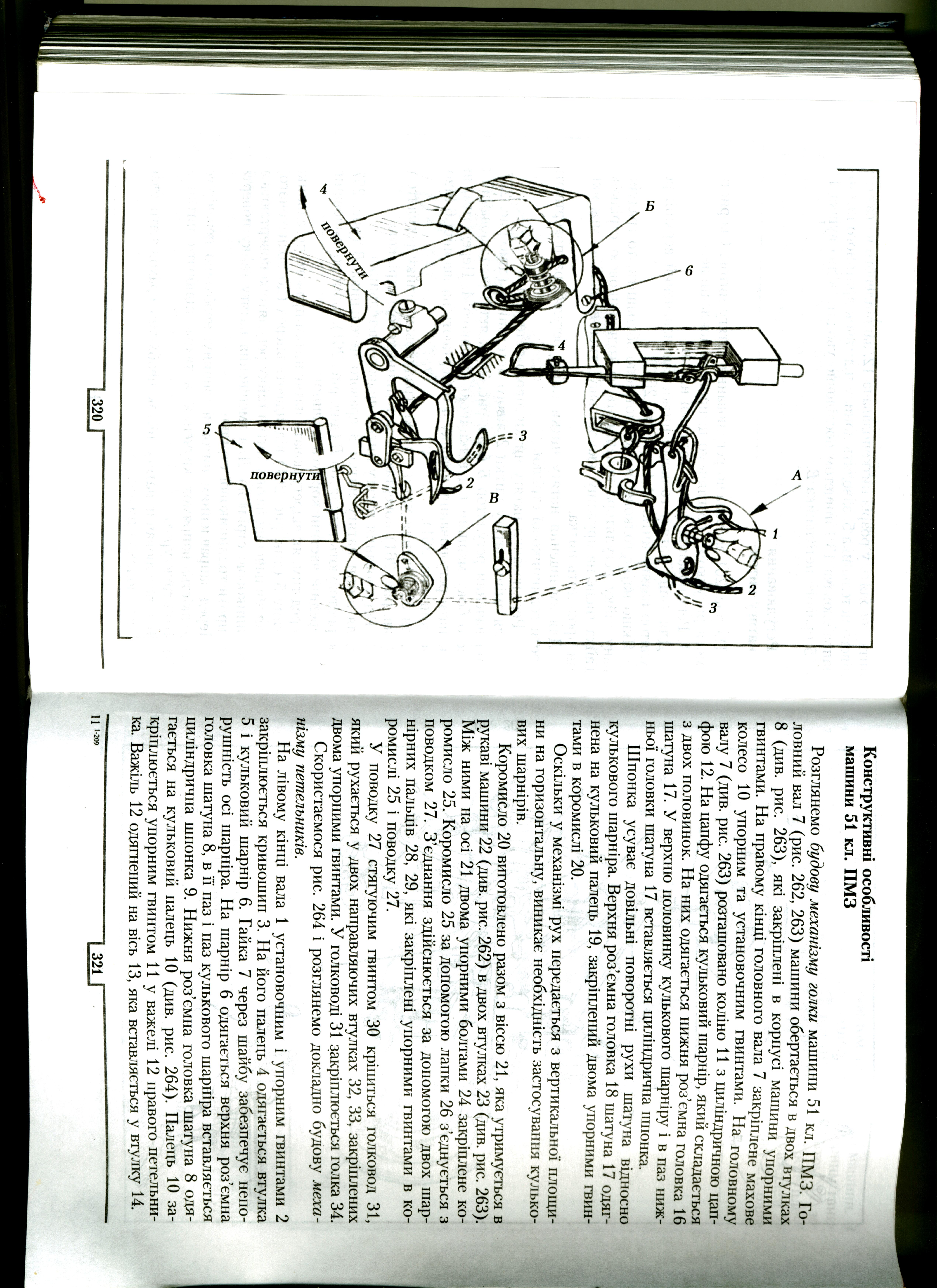

1. На швейних підприємствах широко використовуються пересувні розкрійні машини з вертикальним ножем Сs-529 (рис. 81) для розрізання настилів висотою не більше 130 мм та машина Сs-530 («Паннонія», ВНР) – настилів висотою 130 – 160 мм на частини, а також для вирізання окремих деталей виробу. Потужність електродвигуна відповідно 0,25 та 0,35 кВт, частота обертання валу електродвигуна 2800 хв-1, маса машин 15 та 18 кг. За своєю будовою машини кл. Сs-529 і Сs-530 аналогічні, відмінність полягає в тому, що машина Сs-530 має більший хід ножа – 40 мм.

Рис. 81. Розкрійна машина Сs–529

Будова розкрійної машини Сs–529. До передньої частини платформи 16 прикріплені підпружинена пласка деталь 18, яка відокремлює нижній шар настилу матеріалів в процесі роботи машини від поверхні столу, та вузька стійка 17. Зверху на ній встановлений трифазовий короткозамкнутий асинхронний електро-двигун 1.

Передній кінець вала 8 електродвигуна виконаний у вигляді конуса, на який одягнений кривошип 6. Кривошип з’єднаний з валом за допомогою шпонки 7 і гвинта 5. В отвір цього кривошипа вставлений палець 4, запресований в кулькових підшипниках 3. На палець одягнена верхня головка шатуна 15, закріплена стягуючим гвинтом 2. Нижня головка шатуна з’єднана з повзуном 12, який розміщений в направляючих площинах 10. Направляючі з’єднані гвинтами 11 з корпусом 9, який в свою чергу гвинтами і шпильками прикріплений у верхній частині стійки машини. До відростка повзуна гвинтом 14 прикріплений ніж 13, встановлений в направляючих пазах стійки.

Для забезпечення пересування машини по столу знизу платформи до пластинкових пружин прикріплені ролики з вбудованими голчастими підшипниками. Голчасті підшипники полегшують плавне пересування машини по кришці настильного столу. Пластинкові пружини служать для гасіння вібрації при роботі машини.

Для зручності переміщення машини по столу є руків’я 20, виготовлене з ебоніту. Передня частина машини закрита кожухом, в паз якого встановлена зубчаста рейка 19. До нижньої частини цієї рейки прикріплена лапка Л. Висота лапки фіксується важелем Р в такому положенні, щоб лапка злегка натискала на матеріал, не даючи верхнім полотнам настилу зміщуватись вгору та вниз при русі ножа.

Притискний пристрій з лапкою одночасно служить і для оберігання пальців працюючого від порізу ножем. Лезо ножа має двостороннє заточування із загальним кутом загострення 15—20°. Правку ножа проводять вручну сухим шліфувальним бруском без витягання його з машини. Періодичне заточування здійснюється спеціально пристосованим наждачним каменем, для чого ніж видаляють з машини.

Пуск електродвигуна проводиться натисненням на кнопку, розташовану позаду руків’я 20. При включенні електродвигуна кривошипно-шатунний механізм перетворює обертальний рух вала електродвигуна в прямолінійний зворотно-поступальний хід ножа.

Машини з прямими ножами забезпечують велику точність розкрою. При експлуатації машини особлива увага повинна бути звернена на те, щоб ніж не мав поздовжнього та поперечного розхитування, оскільки воно викликає передчасне зношування деталей і збільшує шум машини. При поздовжньому розхитуванню слід звернути увагу на стан підшипників, в яких встановлений палець.

Розкрійні машини вимагають систематичного змащування та очищення. У машинах Сs-529 і Сs-530 застосоване гнітове централізоване змащування кривошипно-шатунного механізму. Для цього у верхній частині корпусу машини встановлений масляний резервуар з розміщеним в ньому гнітом. Масло з резервуару поступає по гніту, закріпленому в поліхлорвінілових трубках, кінці яких закріплені в направляючих площинах 10, і забезпечує рівномірне змащування повзуна 12. Як зверху, так і знизу встановлені повстяні прокладки, що перешкоджають витіканню масла та захищають матеріал від забруднення. Заливання масла в резервуар проводиться за допомогою маслянки.

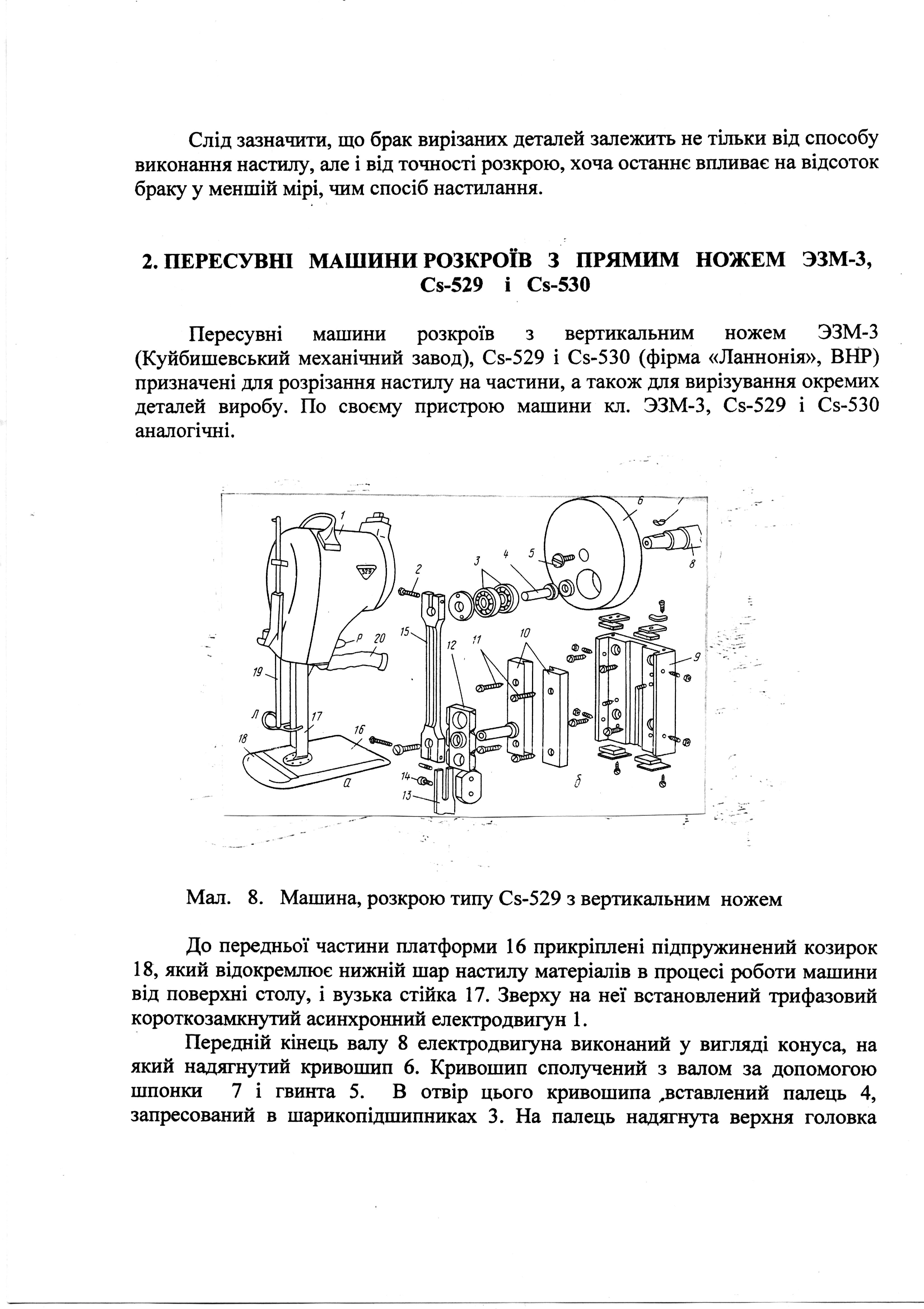

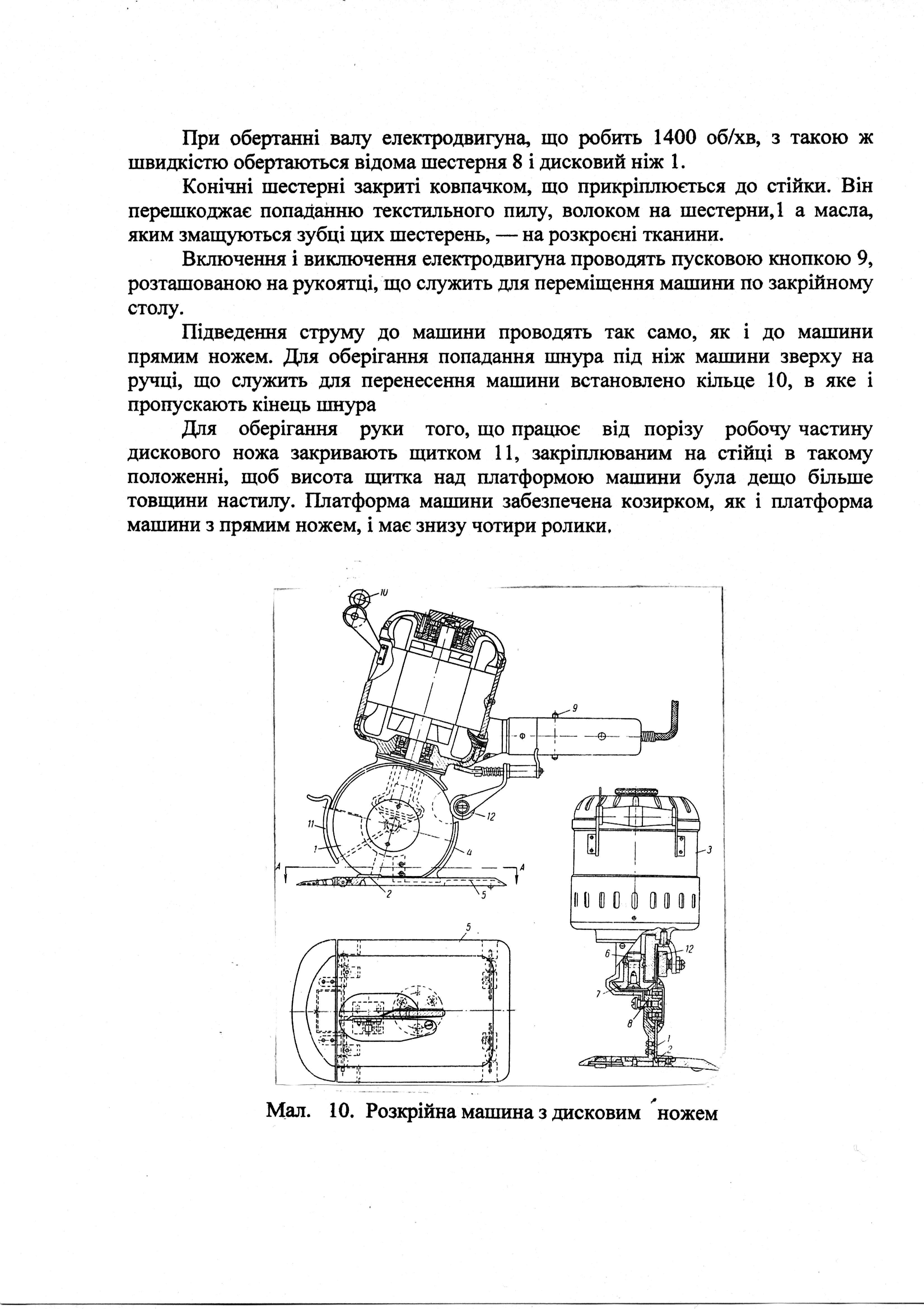

2. Пересувна розкрійна машина з дисковим ножем ЕЗДМ – 3 Куйбишівського механічного заводу застосовується для розтину настилу на частини і для вирізування «начисто» достатньо великих деталей по прямих, а також по криволінійних лініях, що мають великий радіус кривизни. Потужність електродвигуна 0,25 кВт. Частота обертання валу електродвигуна 1500 хв-1, маса машини 6 кг. Вона призначена для розкрою легких бавовняних, а також шовкових тканин при висоті настилу 20 – 40 мм. Використовують машину і для розкрою сукна, фланелі, суворого полотна в настилах заввишки до 25 мм (рис. 82).

Робочим органом машини є дисковий ніж 1 діаметром 120 мм і завтовшки 0,8 мм, який обертається зверху вниз у напрямку руху машини. Додатково до дискового ножа в платформі машини встановлений нерухомий підпружинений ніж 2, що притискається вертикальною площиною під дією пружини до ріжучої кромки дискового ножа. Заточування ріжучої кромки дискового ножа виконують пристосуванням, що вмонтоване у машині і складається з двох невеликих шліфувальних кругів.

Оскільки при роботі машини дисковий ніж обертається в одному напрямку з постійною швидкістю, що значно перевищує навіть максимальну швидкість прямого ножа, і при цьому немає зсуву полотен настилу вгору і вниз, якість розрізання тканин і продуктивність розкрою значно вище (приблизно в 1,5 рази), ніж при використанні машини з прямим ножем.

Рис. 82. Розкрійна машина з дисковим ножем

Обертальний рух дисковому ножу передається від електро-двигуна 3, встановленого зверху на стійці 4 машини. Стійка є диском дещо більшого діаметру, ніж дисковий ніж. Вона закріплюється на платформі 5 машини, а зверху встановлюється електродвигун. На нижньому кінці валу електродвигуна є конічна шестерня 7. При обертанні валу електродвигуна, що робить 1500 хвˉ¹, з такою ж швидкістю обертаються ведена шестерня 8 і дисковий ніж 1. Конічні шестерні закриті ковпачком, що прикріплюється до стійки. Він перешкоджає попаданню текстильного пилу, волокон на шестерні, а масла, яким змащуються зубці цих шестерень — на розкроєні тканини.

Включення і виключення електродвигуна виконується пусковою кнопкою 9, розташованою на руків’ї, за допомогою якого машина переміщується по розкрійному столу. Підведення струму до машини проводять так само, як і до машини з прямим ножем. Для оберігання попадання шнура під ніж машини зверху на ручці, яка служить для перенесення машини, встановлено кільце 10, в яке пропускають кінець шнура.

Для оберігання руки працюючого від порізу робочу частину дискового ножа закривають щитком 11, закріпленим на стійці в такому положенні, щоб висота щитка над платформою машини була дещо більше товщини настилу. Платформа машини забезпечена навісом, як і платформа машини з прямим ножем, та має знизу чотири ролики.

Для приведення в дію заточувального пристосування 12 необхідно великим пальцем правої руки натиснути на його пускову кнопку і подати вперед вилку з двома шліфувальними кругами до шпильки і потім надати вилці коливальні рухи для зіткнення кругів з дисковим ножем, що обертається. Якщо шліфувальні круги не дістають до диска, необхідно перемістити шпильку в наступний різьбовий отвір і тим самим збільшити хід вилки по горизонталі.

Крім регулярного заточування піхов і постійного спостереження за їх станом необхідно ретельно та регулярно видаляти текстильний пил з електродвигуна та інших деталей машини, очищувати ролики під платформою машини і змащувати деталі.

Слід зазначити, що разом з перевагами машина має і недоліки. Через те, що ширина стійки машини перевищує 120 мм, переміщувати машину в настилі по траєкторії з маленьким радіусом заокруглення неможливо. Необхідно також враховувати і те, що висота настилу при ножі діаметром 120 мм не перевищує звичайно 20—25 мм і що при вирізанні деталей в місцях гострих вигинів і кутів нижні шари настилу не розрізатимуться по всій довжині лінії розрізання. Для цього потрібно підняти ділянку настилу так, щоб тканини по всій висоті настилу стикалися з ріжучою кромкою ножа.

Для розкрою настилу висотою до 20 мм. з матеріалів типу «болонья» випускається машина ЕЗДМ—4, яка відрізняється від машини ЕЗДМ—3 формою заточки дискового ножа, та наявності системи його охолодження. АО «Орша» виготовляє аналогічну машину МРР—2 з діаметром ножа 68 мм. для розкрою настилів висотою до 18 мм.

Лекція. Бракувально-вимюрювальне устаткування

Вимірювально-різальна машина.

Особливості експлуатації вимірювально-різальної машини.

1. Принциповий пристрій вимірювально-різальної машини показаний на рис. 83. Щоб запобігти розтягуванню полотна при розмотуванні рулону в машині передбачений механізм, що складається з двох валів 15 і 16 (рис. 83, а), зв'язаних між собою ланцюговою передачею 13.

Вал 15 одержує обертання через шестерні 18, 19, ланцюг 20 і зірочку 21 від барабана 11. Такий пристрій дозволяє погоджувати швидкість розмотування рулону тканини із швидкістю транспортуючої стрічки 6 і підтримувати постійний розмір петлі з тканини між розгортувальним пристроєм і транспортуючою стрічкою. Це запобігає розтягуванню полотна тканини і підвищує точність вимірювання його довжини. Схема розташування рулону і вільна петля з тканини показані на рис. 83, б. Для запобігання прослизанню рулону тканини вали 15 і 16 (див. рис. 83, а) обтягнуті матеріалом, що має високий коефіцієнт зчеплення. Щоб рулон тканини, укладений на розгортувальний пристрій, не зміщувався, по довжині валів 15 і 16 передбачені фіксатори 14 і 17. До відрізаючого пристрою тканина подається спеціальним конвеєром, провідною ланкою якого є ланцюги 7 і 22, підтримувані парами зірочок 9 і 24 веденого барабана 11 і провідного барабана 4. Ланцюги зв'язані між собою планками 5 і 8, розташованими по довжині ланцюга з певними інтервалами. З такими ж інтервалами на барабанах 4 і 11 зроблені западини, що забезпечують розміщення в них планок 5 і 8. На планках 8 закріплені смуги кардострічок, створюючих транспортуючу стрічку 6 конвеєра. Оскільки кардострічки забезпечують хороше зчеплення з тканиною, що транспортується, то стає можливим вимірювати довжину тканини, визначаючи довжину пробігу стрічки.

Довжина тканини повинна вимірюватися на прямій ділянці транспортуючої стрічки. Інакше голки кардострічок, що розходяться при огинанні веденого барабана, підтягатимуть тканину знизу і дуже вільно укладатимуть її на прямолінійну частину стрічки, що понизить точність вимірювання. Тому перед веденим барабаном 11 встановлений направляючий вал 12, а сам барабан закритий опуклою пластиною (на рисунку не показана).

Рис. 83. Вимірювально-різальна машина

Знімання полотна з транспортуючої стрічки забезпечується другою опуклою пластиною 1, що називається знімачем, яка закриває провідний барабан. Кінці виступів цієї пластини опущені нижче за рівень кардострічок, що забезпечує вільний схід тканини з конвеєра і подачу її до ножів 2 і 3 .

Транспортуюча стрічка 6 приводиться в рух барабаном 4, який системою передач пов'язаний з електродвигуном 23. Електропривід має двоступінчату швидкість, перемикання якої здійснюється по командах рахункового пристрою 10. Робоча швидкість стрічки машини рівна 26 м/хв, а перед зупинкою (за 10 см ходу) відбувається зниження швидкості до 6 м/хв. Це необхідно для точнішої зупинки і вимірювання довжини полотна тканини. Швидка зупинка машини після виключення електродвигуна виконується гальмами, колодок, розташованих на валу електродвигуна приводу і розгортувальному пристрої.

Рахунковий пристрій 10, пов'язаний з валом привідного барабану 11, має дві шкали: на одній шкалі вказані метри і дециметри, на іншій — дециметри і сантиметри. Після установки на лічильнику заданої довжини полотна машину включають за допомогою кнопкового пристрою. Другий ніж обертається разом з привідним за рахунок сил тертя.

2. Для усунення впливу сил тертя між тканиною і направляючою планкою відрізаючого пристрою направляючі планки нахилені до основи. Каретка з ножами рухається упоперек полотна зліва направо. Дійшовши до кінця направляючої планки, каретка натискає на мікровимикач, включає реверсивний пристрій і повертається в початкове положення.

Щоб уникнути зсуву полотен при різанні, а також порушення прямолінійності зрізу при падінні вже частково відрізаної ділянки тканини, в конструкції відрізаючого пристрою передбачена планка (на малюнку не показана), що притискує полотно нижче за лінію розрізу. Притиск полотна здійснюється електромагнітним приводом через важіль і тягу. Полотна, що відрізуються від рулону, складаються в «книжку» (складками) автоматичним укладальником. Потім робітниця сортує їх по довжинах і укладає в контейнери або змотує в рулони.

Список рекомендованої літератури

Основна література:

ДСТУ 2023-91. Деталі швейних виробів. Терміни та визначення. – К. : Держстандарт України, 1992. – 20 с.

ДСТУ 2033-92. Вироби швейні. Дефекти, терміни та визначення. – К. : Держстандарт України, 1992. – 19 с.

ДСТУ 2162-93. Технологія швейного виробництва. Терміни та визначення. – К. : Держстандарт України, 1993. – 24 с.

ГОСТ 12807-88. Изделия швейные. Классификация стежков, строчек и швов. – М.: Изд-во стандартов, 1989. – 42 с.

Зак И.С. Справочник по швейному оборудованию / Зак И.С., Горохов И.К., Воршин Е.И. и др. – М.: Легкая индустрия, 1981. – 272 с., ил.

Зак И.С., Лечицкий В.И., Бабаджанов С.Г. Приспособления и агрегатные узлы к швейным машинам / Зак И.С., Лечицкий В.И., Бабаджанов С.Г. – М.: Легкая индустрия, 1970. – 184 с.

Исаев В.В. Оборудование швейных предприятий: Учеб. для кадров массовых профессий / 2-е изд., испр. и доп. – М.: Легкая и пищевая промышленость, 1983. – 232 с.

Исаев В.В. Оборудование швейних предприятий: Учеб. для проф.-техн. училищ / 3-е изд., исправ. и доп. – М.: Легпромбытиздат, 1989. – 336 с.

Исаев В.В., Франц В.Я. Устройство, наладка и ремонт швейних машин: Учеб. пособие / Исаев В.В., Франц В.Я. – М.: Легкая индустрия, 1980. – 328 с.

Кучер В.О. Обладнання швейного виробництва: навч. посіб. / В.О. Кучер, А.О. Степура. – К. : Вікторія, 2001. – 416 с.

Промышленная технология одежды: справочник / П.П. Кокеткин, Т.Н. Кочегуру, В.И. Барышникова и др. – М.: Легпромбытиздат, 1988. – 640 с.

Першина Л.Ф. Технология швейного производства / Л.Ф. Першина. – М.: Легпромбытиздат, 1991. – 416 с.

Мельникова Л.В. и др. Обработка тканей: учеб. пособие / Л.В. Мельникова, М.Е. Короткова, Н.П. Земганно. – М.: Просвеще-ние, 1986. – 208 с.

Квалітологія швейного виробництва: підручник / Н.Т. Савчук, С.М. Березненко, М.П. Березенко. – К.: Арістей, 2006. – 464 с.

Кузьмичев В.Е. Промышленные швейные машины: Справочник / В.Е. Кузьмичев, Н.Г. Панина. – М.: ООО «В зеркале», 2001. – 412 с.

Маракушев Є.О. Швидкісні швейні машини. / Маракушев Є. О. – К.: Техніка, 1971. – 148 с.

Термические процессы в швейной промышленности / И.И. Мигальцо, Л.И. Третьякова, Эндре Иэмет, Болчарка Эперьяши – К.: Техника; Будапешт, 1987. – 213 с.

Допоміжна література:

Меликова Е.Х. Лабораторный практикум по технологии швейных изделий. / Е.Х. Меликова. – М.: Легпромбытиздат, 1988. – 272 с.

Справочник швейника / Под общ. ред. В.И. Попкова. – М.: Ростехиздат, 1962. – 300 с.

Труханова А.Т. Справочник молодого швейника / А.Т. Труха-нова. – М.: Высшая школа, 1985. – 345 с.

Труханова А.Т. Изготовление мужской верхней одежды по индивидуальным заказам: учеб. / А.Т. Труханова – М.: Легпромбыт-издат, 1990. – 336 с.: ил.

Труханова А.Т. Иллюстрированное пособие по технологии легкой одежды. – М.: Высшая школа, 2001. – 176 с.

Третьякова Л.И., Турчинская Е.Л. Методы обработки швейных изделий. – К.: Вища школа, 1988. – 224 с.

Журнали «Швейная промышленность» 2008 – 2012 р.р.

Журнали «Легка промисловість» 2008 – 2012 р.р.